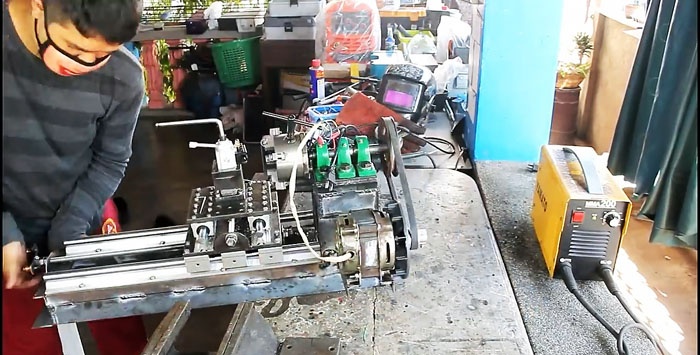

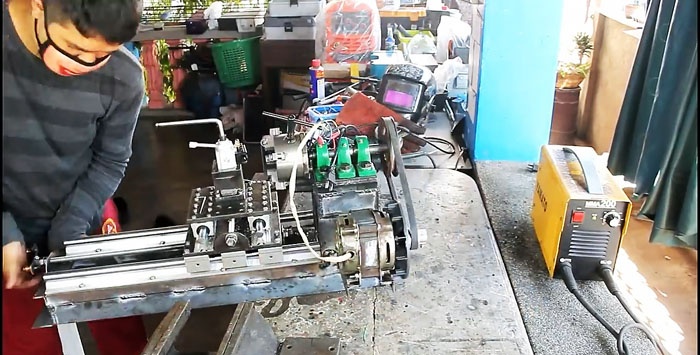

Conception fonctionnelle d'un tour fait maison

Même un tour bien utilisé est inabordable pour la plupart des amateurs qui n’en ont besoin que pour usiner de petites pièces. S'il est nécessaire d'effectuer de petits travaux, la machine peut être fabriquée de vos propres mains à partir de métal laminé et de plusieurs pièces d'usine.

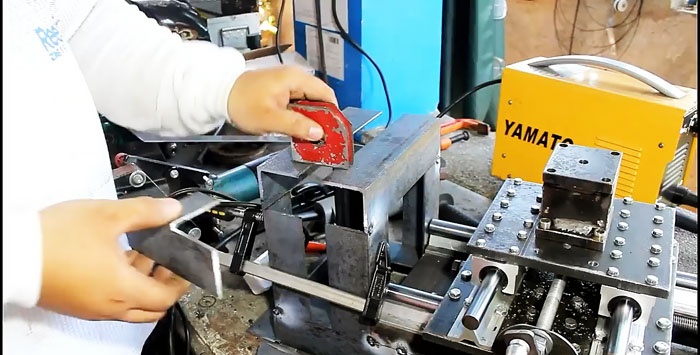

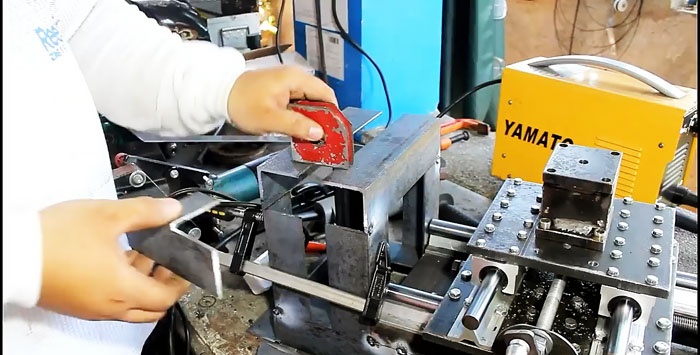

Le châssis de la machine est soudé à partir d'un coin de 20x20 mm, comme sur la photo. Le plan supérieur de la pièce finie doit être poncé afin de pouvoir fixer uniformément le reste de l'équipement.

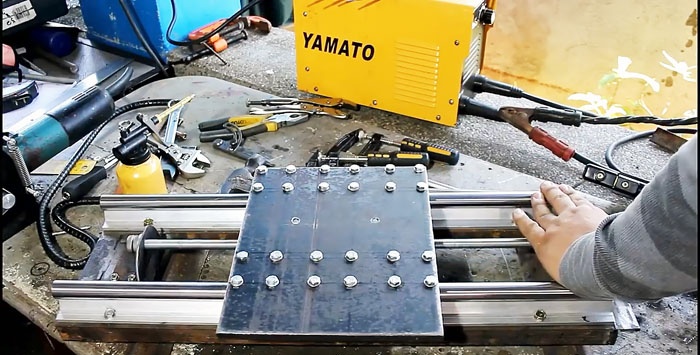

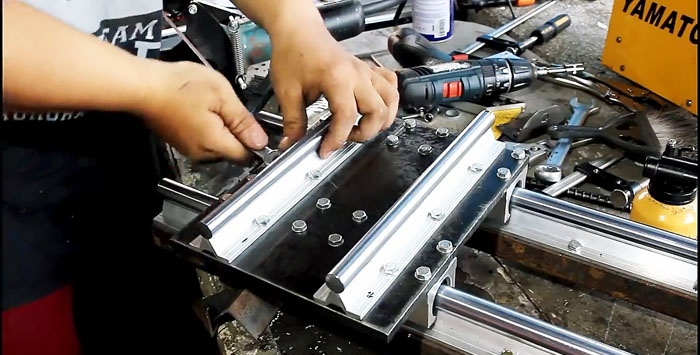

2 glissières longitudinales constituées d'un axe sur support aluminium SBR20 sont vissées le long du châssis. Ils sont équipés de 3 chariots sur roulements linéaires.

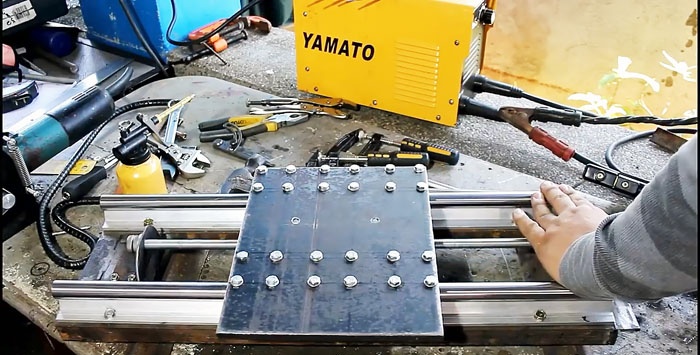

Une plaque de base est découpée dans une tôle d'acier de 10 mm, qui sera montée sur les chariots. Il est vissé avec 24 boulons, 4 pour chaque chariot.

Ensuite, vous devez sécuriser l'arbre d'alimentation, qui déplacera la plate-forme le long de la machine. Pour cela, une longue goupille d'un diamètre de 10 mm est utilisée. Il est fixé aux extrémités de la machine sur des supports vissés réalisés à partir d'un coin tourné de 30x30 mm.

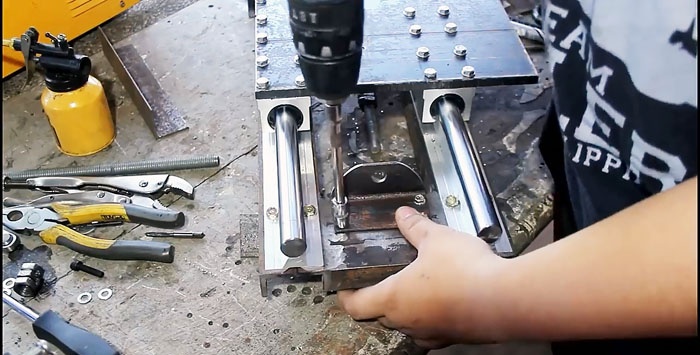

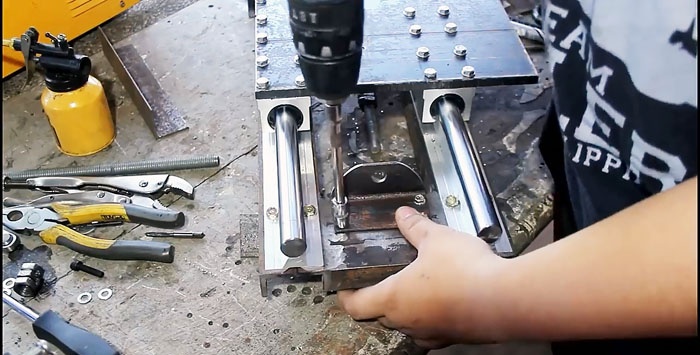

Pour fixer la plate-forme du chariot à l'arbre, vous devez faire une saillie au dos de sa plaque. Pour ce faire, un support est plié à partir d'une bande d'acier de 3 mm. Il faut le visser au poêle comme sur la photo.

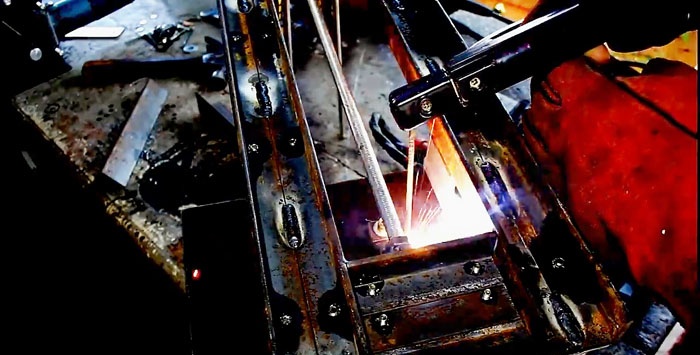

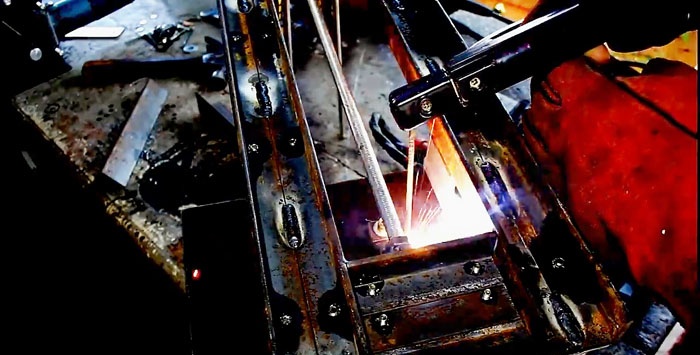

Ensuite, le support réalisé est soudé à 3 écrous M10 vissés sur l'arbre d'alimentation à partir d'un goujon. Désormais, lorsque l'arbre tourne, la plate-forme se déplace le long de la machine.

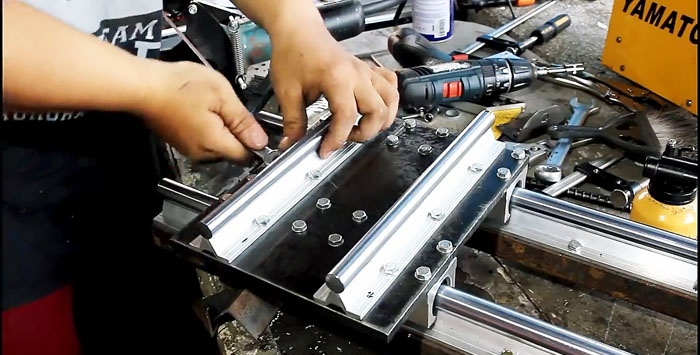

2 glissières transversales d'un même arbre sont fixées à la plateforme finie sur un support en aluminium SBR20. Chaque skid est équipé de 3 chariots.

Une plaque d'acier de 10 mm d'épaisseur est vissée sur le dessus des chariots avec 24 boulons.

Pour le mouvement latéral de la plate-forme, l'installation d'un puits d'alimentation est également nécessaire. Il est réalisé à partir du même axe M10 selon un principe similaire à celui du mécanisme de la plateforme inférieure. Pour ce faire, 2 supports sont constitués d'un coin tourné de 30x30 mm et d'un support constitué d'une bande de 3 mm, qui est soudé à 3 écrous M10 sur l'arbre.

Ensuite, vous devez créer une plate-forme cubique pour le porte-outil. Ses parties supérieure et inférieure peuvent être réalisées en tôle d'acier de 10 mm, et les côtés en tôle de 3 mm. Comme il y a une charge sur cette unité, elle doit être renforcée avec un autre insert latéral en tôle d'acier de 3 mm. Un trou central est pratiqué dans la partie supérieure du cube obtenu, dans lequel un fil est coupé. Il est utilisé pour fixer le porte-outil d'usine.

La base du porte-outil est vissée sur la petite plateforme de la machine à l'aide de 4 boulons.

Des poignées sont installées sur les arbres d'alimentation longitudinaux et transversaux de la machine.

Un coin de 40x40 mm est soudé le long du périmètre de la base de la machine à partir d'un coin de 20x20 mm. Les parties longitudinales du nouvel angle sont allongées pour fournir une base à gauche pour fixer la broche.

Un coin de 40x40 mm est soudé sur le socle obtenu, comme sur la photo. La structure résultante est renforcée par des inserts, car elle sera soumise à une forte charge de déformation.

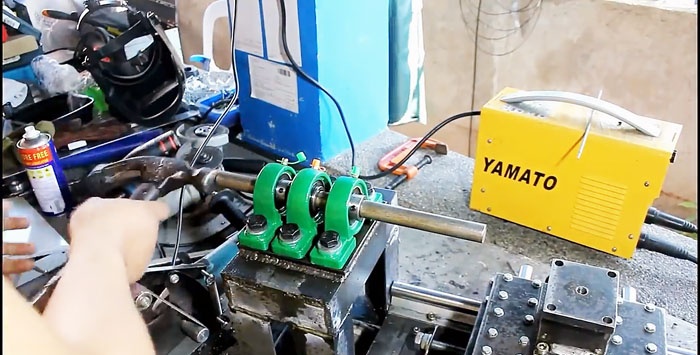

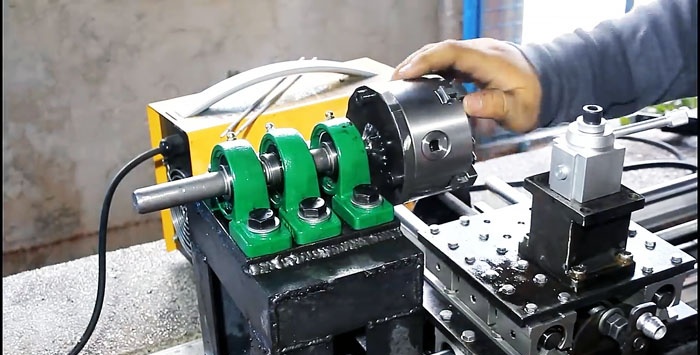

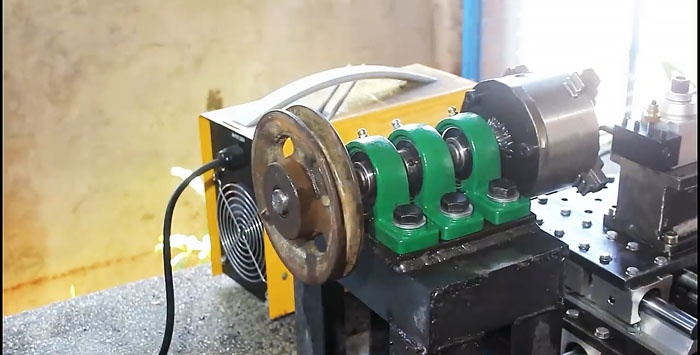

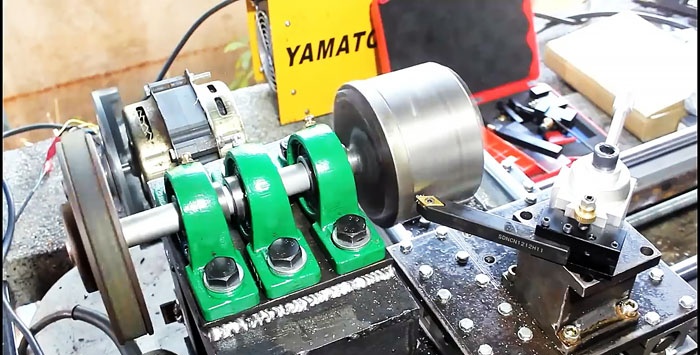

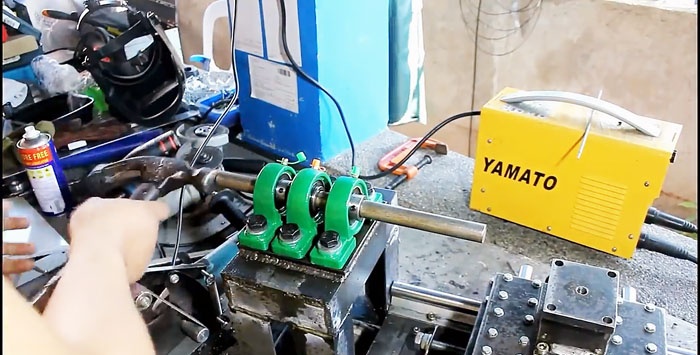

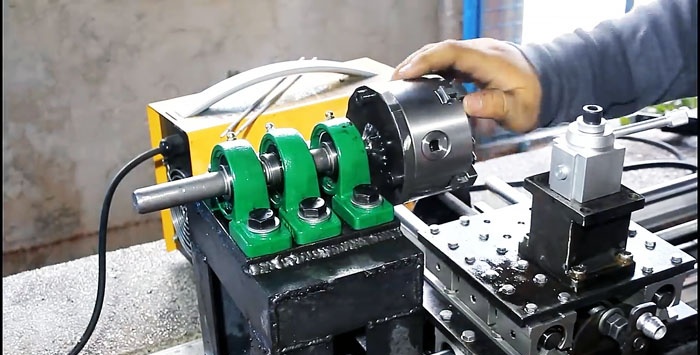

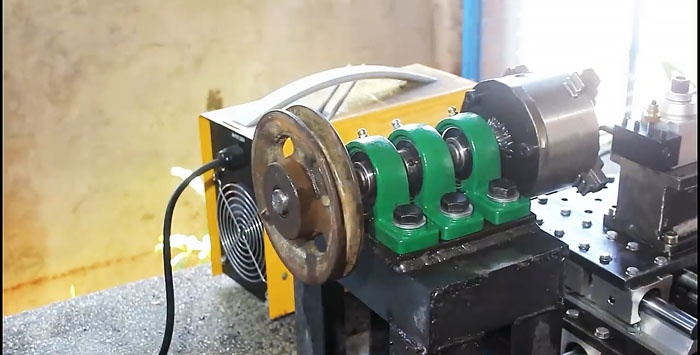

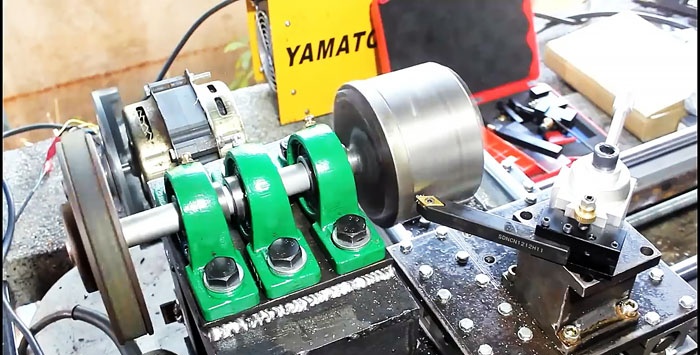

Une plate-forme en tôle d'acier de 10 mm est soudée sur le cadre obtenu. 3 roulements dans un boîtier à griffes y sont fixés. Un arbre en acier est inséré dans les roulements.

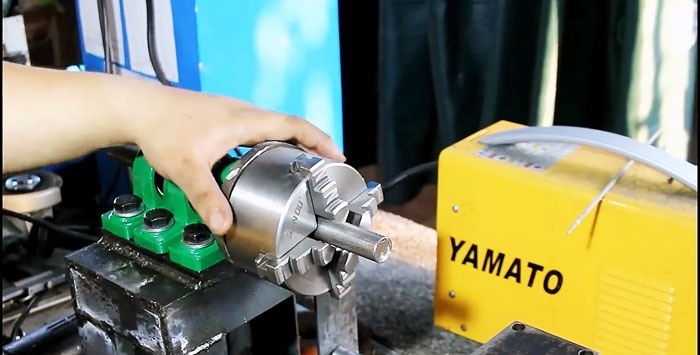

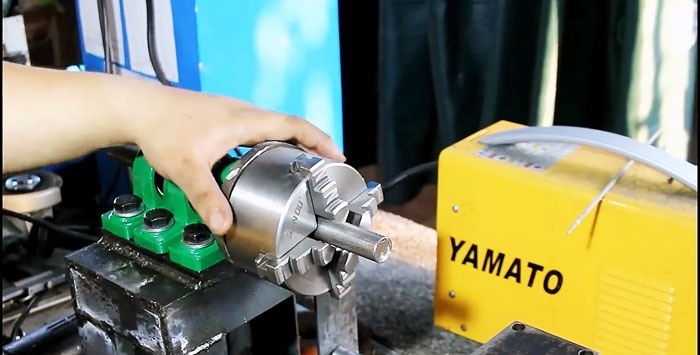

Un cercle correspondant au diamètre du mandrin à quatre mors d'usine est découpé dans une tôle d'acier de 10 mm. Un grand trou est pratiqué en son centre correspondant au diamètre de l'arbre. La pièce fabriquée est montée sur un arbre monté sur roulements

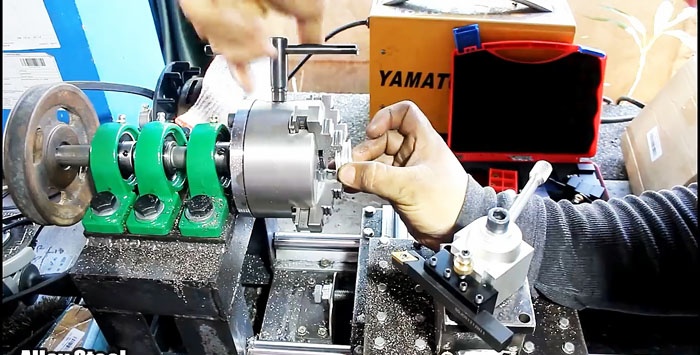

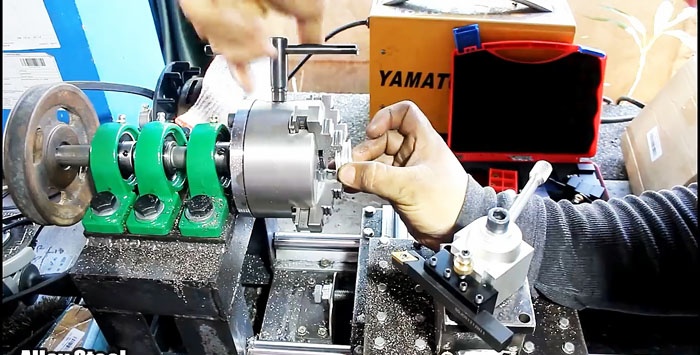

Après avoir installé et serré la broche à quatre mors sur l'arbre, vous devez appuyer le cercle coupé contre celui-ci et le serrer avec le mandrin à l'aide de 3 boulons. Cela permet d'équilibrer le cercle avant de le souder à l'arbre.

Ensuite, vous devez retirer la broche à quatre mors et couper la partie excédentaire de l'arbre le long de la ligne du cercle soudé. Le mandrin du tour est réinstallé dans son siège et serré avec 3 boulons.

Une poulie est fixée à l’envers de l’arbre.

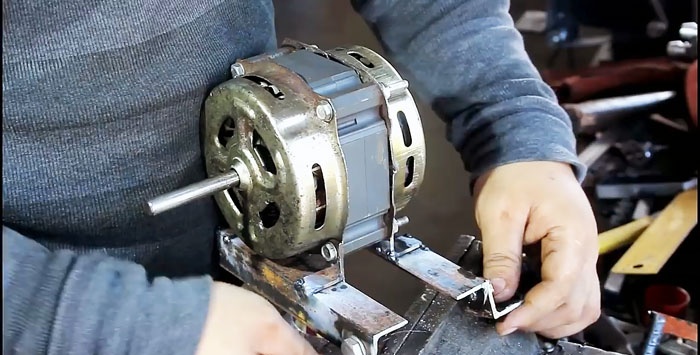

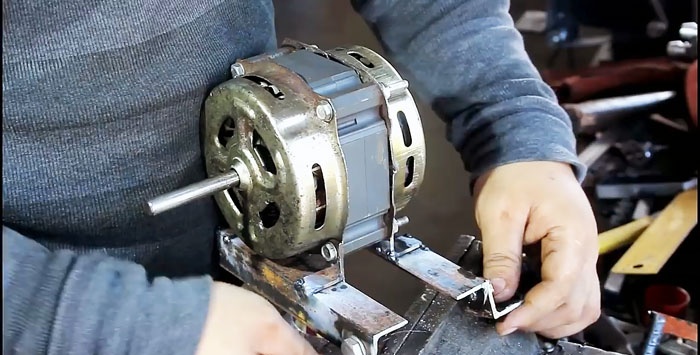

Pour le moteur électrique existant, un cadre est soudé à partir d'un coin de 20x20 mm. Une petite poulie est installée sur le moteur.

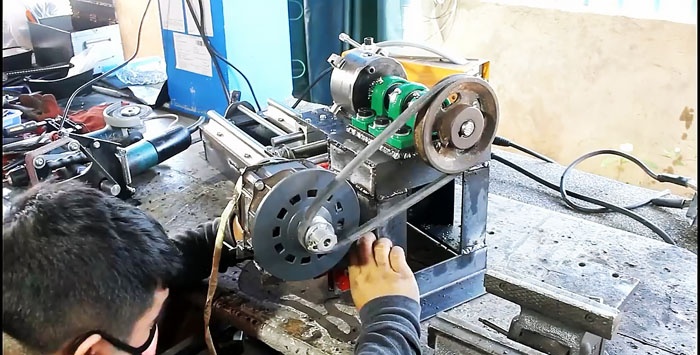

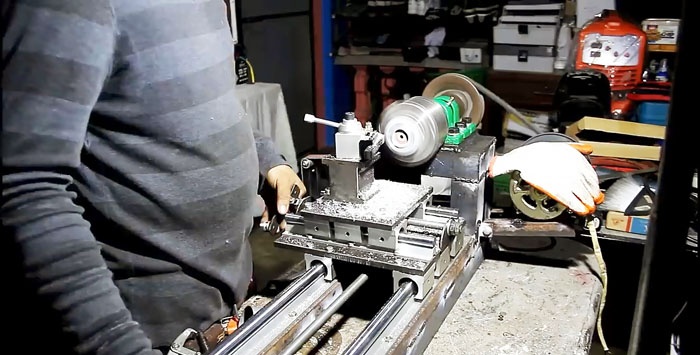

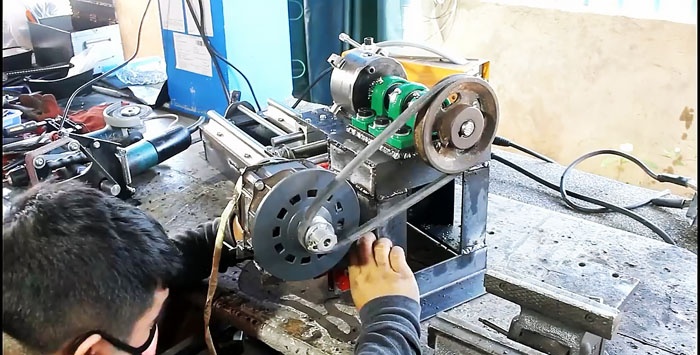

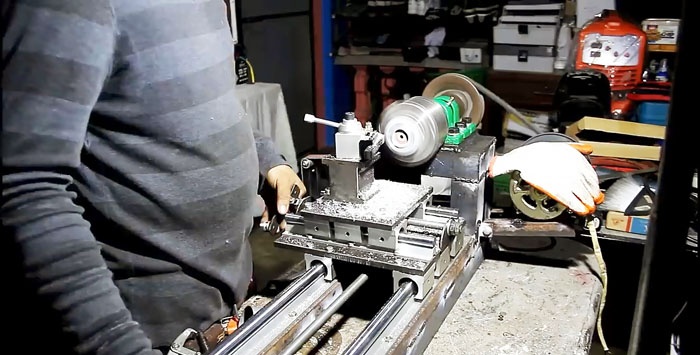

Après cela, en tendant la courroie entre les poulies, vous devez placer le moteur sur la base de la plate-forme de roulement de l'arbre de broche.Le châssis du moteur électrique doit être réalisé de telle manière qu'il soit possible de régler la tension de la courroie après l'avoir soudée.

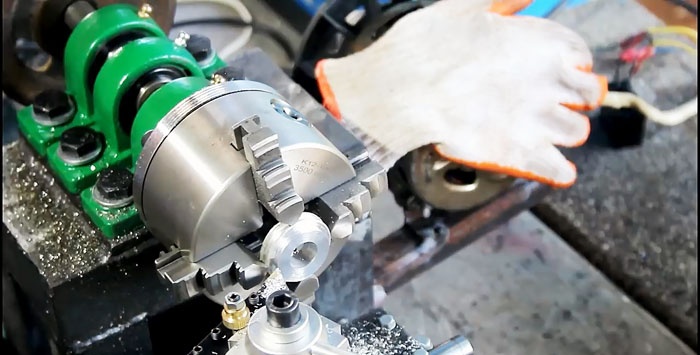

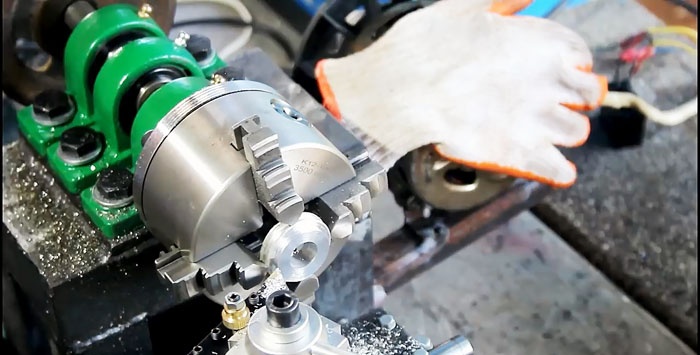

Après avoir fixé la fraise dans le porte-outil de la machine, vous pouvez déjà l'utiliser aux fins prévues. Cette conception vous permet de rapprocher la fraise du cercle sur lequel la broche est fixée afin de la rectifier, la rendant plus précise.

La machine résultante a la capacité d'être modernisée, par exemple en installant une contre-pointe, ce qui lui permettra d'effectuer des tâches plus sérieuses. C'est un projet assez coûteux, mais il coûtera moins cher qu'un tour d'usine.

Matériaux de base :

- coin en acier 20x20 mm ;

- arbre sur support en aluminium SBR20 ;

- chariots sur roulements linéaires pour l'arbre SBR20 – 12 pièces ;

- tôle d'acier 10 mm;

- coin 30x30 mm ;

- goupille longue M10 ;

- tôle d'acier 3 mm;

- coin 40x40 mm ;

- mandrin de tour à quatre mors ;

- roulements dans un boîtier avec griffes – 3 pièces ;

- arbre pour roulements à griffes;

- poulie sur l'arbre;

- moteur électrique avec poulie;

- courroie d'entraînement;

- porte-outils et fraises

- Boulons M8.

Fabriquer un tour

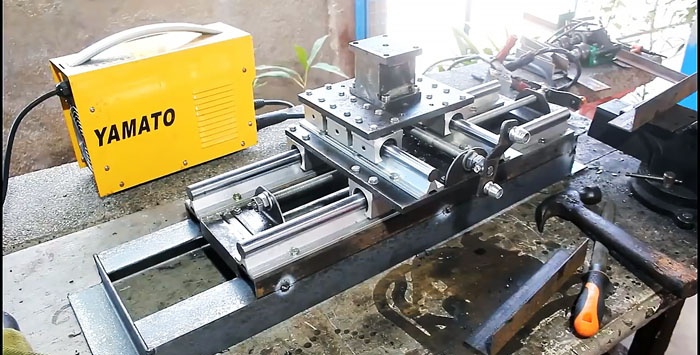

Le châssis de la machine est soudé à partir d'un coin de 20x20 mm, comme sur la photo. Le plan supérieur de la pièce finie doit être poncé afin de pouvoir fixer uniformément le reste de l'équipement.

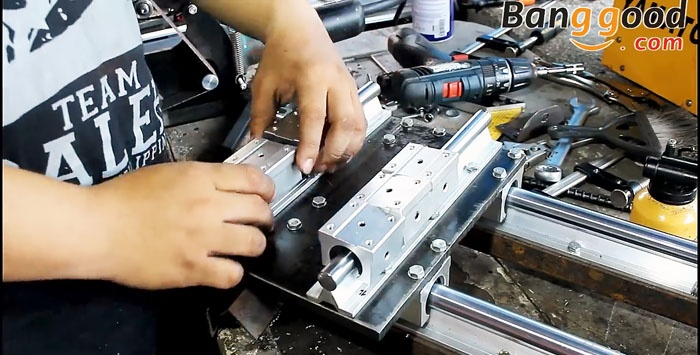

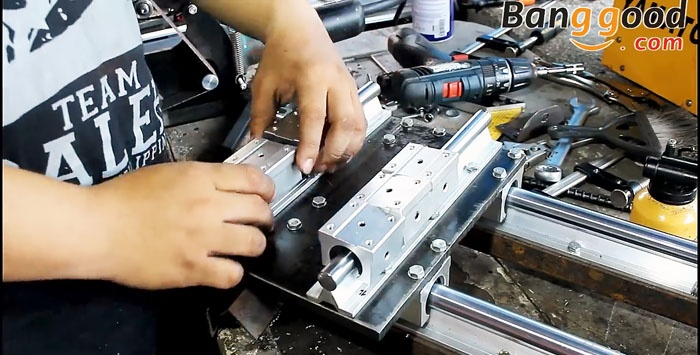

2 glissières longitudinales constituées d'un axe sur support aluminium SBR20 sont vissées le long du châssis. Ils sont équipés de 3 chariots sur roulements linéaires.

Une plaque de base est découpée dans une tôle d'acier de 10 mm, qui sera montée sur les chariots. Il est vissé avec 24 boulons, 4 pour chaque chariot.

Ensuite, vous devez sécuriser l'arbre d'alimentation, qui déplacera la plate-forme le long de la machine. Pour cela, une longue goupille d'un diamètre de 10 mm est utilisée. Il est fixé aux extrémités de la machine sur des supports vissés réalisés à partir d'un coin tourné de 30x30 mm.

Pour fixer la plate-forme du chariot à l'arbre, vous devez faire une saillie au dos de sa plaque. Pour ce faire, un support est plié à partir d'une bande d'acier de 3 mm. Il faut le visser au poêle comme sur la photo.

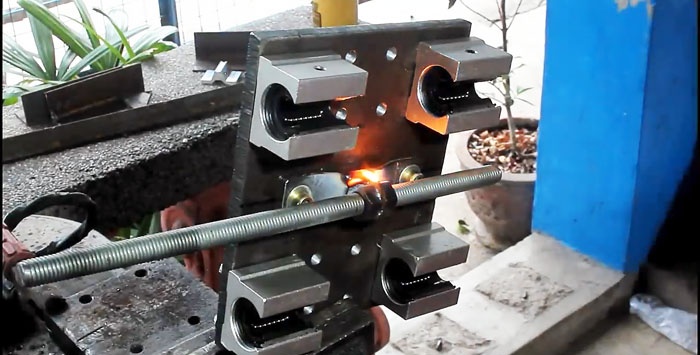

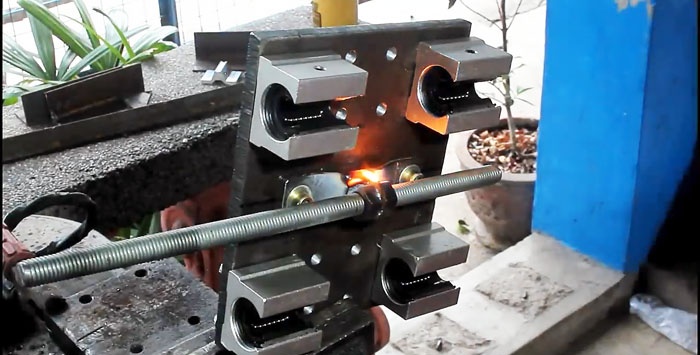

Ensuite, le support réalisé est soudé à 3 écrous M10 vissés sur l'arbre d'alimentation à partir d'un goujon. Désormais, lorsque l'arbre tourne, la plate-forme se déplace le long de la machine.

2 glissières transversales d'un même arbre sont fixées à la plateforme finie sur un support en aluminium SBR20. Chaque skid est équipé de 3 chariots.

Une plaque d'acier de 10 mm d'épaisseur est vissée sur le dessus des chariots avec 24 boulons.

Pour le mouvement latéral de la plate-forme, l'installation d'un puits d'alimentation est également nécessaire. Il est réalisé à partir du même axe M10 selon un principe similaire à celui du mécanisme de la plateforme inférieure. Pour ce faire, 2 supports sont constitués d'un coin tourné de 30x30 mm et d'un support constitué d'une bande de 3 mm, qui est soudé à 3 écrous M10 sur l'arbre.

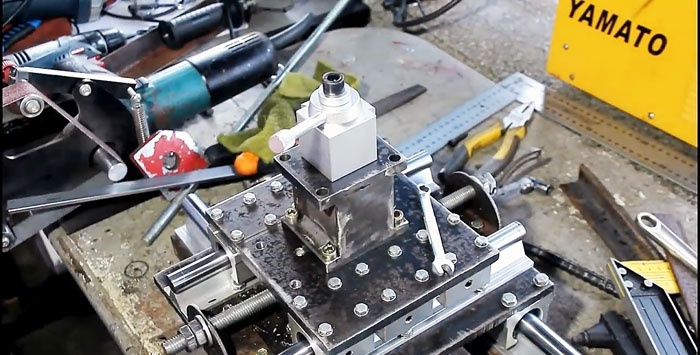

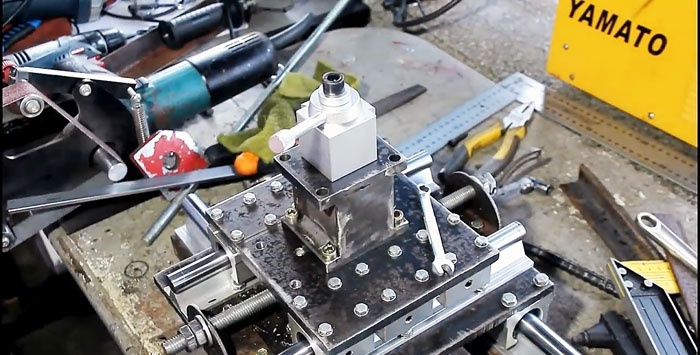

Ensuite, vous devez créer une plate-forme cubique pour le porte-outil. Ses parties supérieure et inférieure peuvent être réalisées en tôle d'acier de 10 mm, et les côtés en tôle de 3 mm. Comme il y a une charge sur cette unité, elle doit être renforcée avec un autre insert latéral en tôle d'acier de 3 mm. Un trou central est pratiqué dans la partie supérieure du cube obtenu, dans lequel un fil est coupé. Il est utilisé pour fixer le porte-outil d'usine.

La base du porte-outil est vissée sur la petite plateforme de la machine à l'aide de 4 boulons.

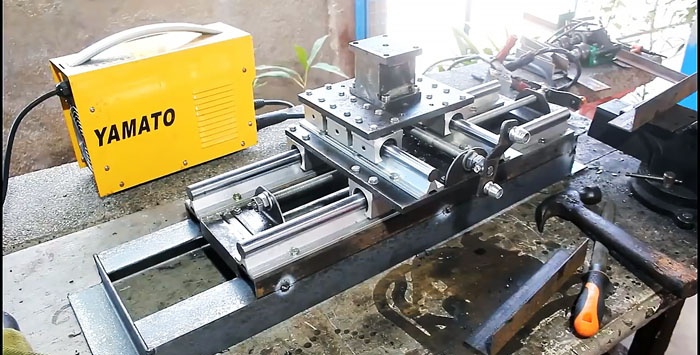

Des poignées sont installées sur les arbres d'alimentation longitudinaux et transversaux de la machine.

Un coin de 40x40 mm est soudé le long du périmètre de la base de la machine à partir d'un coin de 20x20 mm. Les parties longitudinales du nouvel angle sont allongées pour fournir une base à gauche pour fixer la broche.

Un coin de 40x40 mm est soudé sur le socle obtenu, comme sur la photo. La structure résultante est renforcée par des inserts, car elle sera soumise à une forte charge de déformation.

Une plate-forme en tôle d'acier de 10 mm est soudée sur le cadre obtenu. 3 roulements dans un boîtier à griffes y sont fixés. Un arbre en acier est inséré dans les roulements.

Un cercle correspondant au diamètre du mandrin à quatre mors d'usine est découpé dans une tôle d'acier de 10 mm. Un grand trou est pratiqué en son centre correspondant au diamètre de l'arbre. La pièce fabriquée est montée sur un arbre monté sur roulements

Après avoir installé et serré la broche à quatre mors sur l'arbre, vous devez appuyer le cercle coupé contre celui-ci et le serrer avec le mandrin à l'aide de 3 boulons. Cela permet d'équilibrer le cercle avant de le souder à l'arbre.

Ensuite, vous devez retirer la broche à quatre mors et couper la partie excédentaire de l'arbre le long de la ligne du cercle soudé. Le mandrin du tour est réinstallé dans son siège et serré avec 3 boulons.

Une poulie est fixée à l’envers de l’arbre.

Pour le moteur électrique existant, un cadre est soudé à partir d'un coin de 20x20 mm. Une petite poulie est installée sur le moteur.

Après cela, en tendant la courroie entre les poulies, vous devez placer le moteur sur la base de la plate-forme de roulement de l'arbre de broche.Le châssis du moteur électrique doit être réalisé de telle manière qu'il soit possible de régler la tension de la courroie après l'avoir soudée.

Après avoir fixé la fraise dans le porte-outil de la machine, vous pouvez déjà l'utiliser aux fins prévues. Cette conception vous permet de rapprocher la fraise du cercle sur lequel la broche est fixée afin de la rectifier, la rendant plus précise.

La machine résultante a la capacité d'être modernisée, par exemple en installant une contre-pointe, ce qui lui permettra d'effectuer des tâches plus sérieuses. C'est un projet assez coûteux, mais il coûtera moins cher qu'un tour d'usine.

Voir la vidéo

Classes de maître similaires

Particulièrement intéressant

Commentaires (4)