Compresseur complet d'un réfrigérateur

Récemment, les compresseurs ont gagné en popularité parmi les bricoleurs. Ils sont fabriqués sur la base de presque tous les moteurs, calculant la puissance de l'unité de base en fonction du nombre de consommateurs. Pour les ateliers à domicile, les groupes compresseurs à faire soi-même sont demandés.

Les compresseurs de réfrigérateur restent souvent opérationnels après que le réfrigérateur lui-même tombe en panne ou devienne obsolète. Ils sont de faible puissance, mais fonctionnent sans prétention. Et de nombreux artisans en font des installations artisanales tout à fait décentes. Voyons comment vous pouvez le faire vous-même.

Pièces requises :

Outils:

Les compresseurs de réfrigérateur restent souvent opérationnels après que le réfrigérateur lui-même tombe en panne ou devienne obsolète. Ils sont de faible puissance, mais fonctionnent sans prétention. Et de nombreux artisans en font des installations artisanales tout à fait décentes. Voyons comment vous pouvez le faire vous-même.

Pièces et matériaux

Pièces requises :

- Réservoir de propane de 11 kg ;

- Raccord 1/2" avec filetage interne et bouchon ;

- Plaques métalliques, largeur – 3-4 cm, épaisseur – 2-4 mm;

- Deux roues avec plateforme de montage ;

- Compresseur de réfrigération d'un réfrigérateur ;

- Adaptateur 1/4 pouces ;

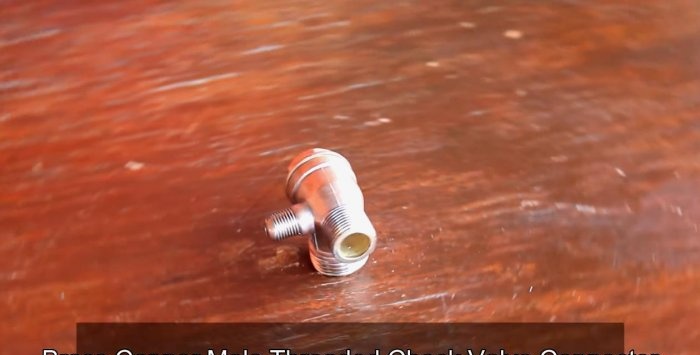

- Connecteur de clapet anti-retour en laiton ;

- Connecteur de tuyau en cuivre ¼ de pouce – 2 pièces ;

- Équipement pour régler la pression du compresseur ;

- Boulons, vis, écrous, fumlenta.

Outils:

- Inverseur de soudage;

- Tournevis ou perceuse ;

- Fraises à métaux avec revêtement en titane ;

- Une turbine ou une perceuse avec des accessoires abrasifs ;

- Brosse métallique;

- Rouleau pour tubes de cuivre ;

- Clés à molette, pinces.[liste]

Assemblage du compresseur

Première étape : préparer le récepteur

Nous rinçons soigneusement la bouteille de propane liquéfié vide avec de l'eau. Il est très important d’éliminer ainsi tous les mélanges gazeux explosifs restants.

Nous superposons l'adaptateur de 1/4 de pouce dans le trou d'extrémité du cylindre. Nous l'échaudons de tous les côtés par soudage et le scellons avec une vis.

Nous plaçons le récepteur sur des roues et des supports. Pour ce faire, nous prenons des morceaux de plaques métalliques, les plions en biais et les soudons sur le corps par le bas. Nous soudons des roues avec une plate-forme de montage aux coins. Nous montons un support dans la partie avant du récepteur.Deuxième étape - installer le compresseur

Au-dessus du récepteur, nous plaçons des cadres de montage pour le compresseur constitués de plaques métalliques. On vérifie leur position avec un niveau à bulle et on les ébouillante. Nous installons le compresseur sur les boulons de serrage à l'aide de coussinets en caoutchouc amortisseurs. Ce type de compresseur n'aura qu'une seule sortie par laquelle l'air est pompé dans le récepteur. Les deux autres, qui aspirent l’air, resteront intacts.Troisième étape : fixez le clapet anti-retour et l'adaptateur à l'équipement.

Nous sélectionnons un coupe-métal d'un diamètre approprié et utilisons un tournevis ou une perceuse pour percer un trou dans le boîtier pour l'accouplement. S'il y a des formes saillantes sur le corps de l'accouplement, meulez-les avec une perceuse (vous pouvez utiliser pour cela un papier de verre électrique ordinaire ou une meuleuse avec un disque abrasif).

Placez l'accouplement dans le trou et soudez-le sur toute la circonférence. Son filetage interne doit correspondre au pas et au diamètre du filetage de fixation du clapet anti-retour.

Nous utilisons un clapet anti-retour en laiton pour les petits compresseurs. Nous bouchessons la sortie de surpression avec un boulon approprié, car l'ensemble de commande dispose déjà d'une soupape de surpression.

Pour installer un pressostat ou un pressostat avec tout l'équipement de contrôle, nous montons un autre adaptateur 1/4 de pouce. On lui fait un trou au centre du récepteur, non loin du compresseur.

Nous resserrons le clapet anti-retour avec un adaptateur 1/2 pouce.

Nous connectons la sortie du cylindre du compresseur et le clapet anti-retour avec un tube en cuivre. Pour ce faire, nous évasons les extrémités des tubes en cuivre avec un outil spécial et les connectons avec des adaptateurs filetés en laiton. Nous resserrons la connexion avec des clés à molette.Quatrième étape - installer l'équipement de contrôle

L'ensemble de l'équipement de contrôle se compose d'un pressostat (pressostat) avec un capteur de contrôle, d'une soupape de sécurité ou d'une soupape de surpression, d'un adaptateur-raccord avec filetage extérieur et de plusieurs robinets et manomètres.

Tout d'abord, nous installons le pressostat. Il doit être légèrement surélevé jusqu'au niveau du compresseur. Nous utilisons un raccord d'extension avec un filetage extérieur et vissons le relais à travers le ruban d'étanchéité.

Grâce à l'adaptateur, nous installons un capteur de régulation de pression avec des manomètres. Nous complétons l'ensemble avec une soupape de surpression et deux robinets pour les sorties de tuyaux.Cinquième étape - connectez l'électricité

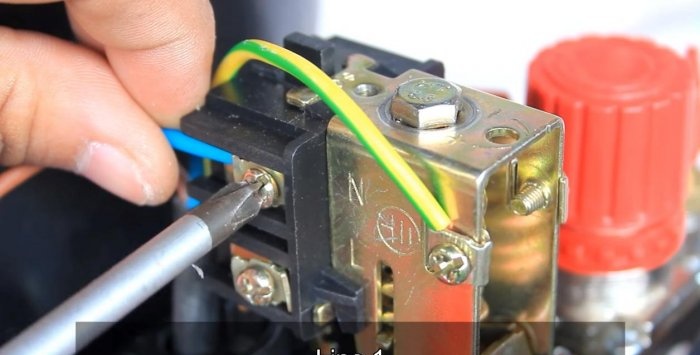

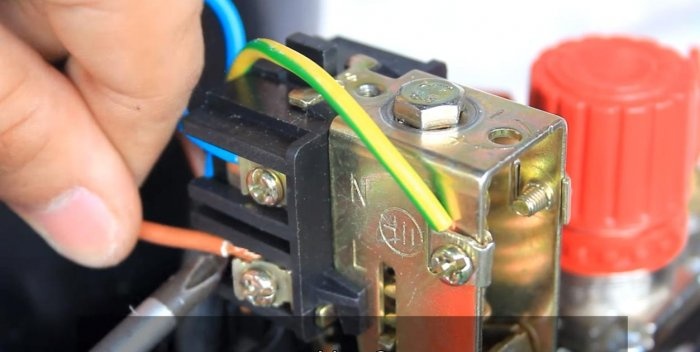

À l'aide d'un tournevis, nous démontons le boîtier du pressostat, ouvrant l'accès aux contacts. Nous connectons le câble à 3 conducteurs au groupe de contacts et répartissons chacun des fils selon le schéma de connexion (y compris la mise à la terre).

De même, nous connectons le câble d'alimentation, équipé d'une fiche pour une prise de courant. Revissez le couvercle du relais en place.Sixième étape – révision et test

Pour transporter le compresseur, nous attachons une poignée spéciale au châssis du compresseur. Nous le fabriquons à partir de chutes de tuyaux profilés carrés et ronds. Nous le fixons aux boulons de serrage et le peignons dans la couleur du compresseur.

Nous connectons l'installation à un réseau 220 V et vérifions sa fonctionnalité. Selon l'auteur, pour obtenir une pression de 90 psi ou 6 atm, ce compresseur a besoin de 10 minutes. A l'aide d'un capteur de réglage, l'activation du compresseur après une chute de pression est également régulée à partir d'un certain indicateur affiché sur le manomètre. Dans son cas, l'auteur a configuré l'installation pour que le compresseur se rallume à partir de 60 psi ou 4 atm.

La dernière opération restante est une vidange d’huile. Il s’agit d’une partie importante de la maintenance de telles installations, car elles ne disposent pas de fenêtre d’inspection. Et sans huile, ces machines ne peuvent fonctionner que pendant une courte période.

Nous dévissons le boulon de vidange au bas du compresseur et vidons les déchets dans une bouteille. En tournant le compresseur sur le côté, ajoutez un peu d'huile propre et revissez le bouchon. Maintenant que tout est en ordre, vous pouvez utiliser notre groupe compresseur !Conclusion

L'équipement de compression est considéré comme de faible puissance et pratiquement domestique. Il est peu probable qu'il puisse gérer le travail de plusieurs outils pneumatiques à la fois. Mais il peut être utilisé pour des appareils à faible consommation, par exemple pour l'aérographe ou le gonflage des pneus. C'est également un excellent moyen de réutiliser un compresseur de réfrigération dont vous ne voulez plus et de lui donner une seconde vie dans votre atelier à domicile.Voir la vidéo

Classes de maître similaires

Compresseur 12 V du compresseur du réfrigérateur

Compresseur de réfrigérateur pour gonfler les pneus

Comment transformer un compresseur de réfrigérateur en pompe à vide

Compresseurs à piston pour réfrigérateurs - types et principes de fonctionnement

Puzzle d'un compresseur d'un réfrigérateur

Comment assembler un simple réfrigérateur pour un distillateur

Particulièrement intéressant

Le moyen le plus efficace de restaurer votre batterie

Le lubrifiant pénétrant le plus puissant

Un moyen simple de se débarrasser de la saleté collée aux doublures d'ailes et

Vaut-il la peine d'installer un aimant sur le filtre à huile ?

Comment restaurer une batterie de voiture avec du bicarbonate de soude

Utilisations inhabituelles du WD-40

Commentaires (11)