Cintreuse de tuyaux à faire soi-même - simple et presque gratuite

La nécessité de plier un tuyau en acier à un certain angle avec le rayon souhaité ne se pose pas très souvent. Mais si une telle tâche apparaît, alors en l’absence d’équipement spécial, elle se transforme inévitablement en un problème difficile à résoudre.

Dans le cas de tuyaux ronds, les raccords sont parfois utiles. Il n'existe pas de telles solutions pour les tuyaux rectangulaires et carrés. Seul un montage boulonné est proposé.

Faire un coude de tuyau en le soudant à partir de segments séparés n'est pas la meilleure solution pour sortir de cette situation. C'est difficile et généralement peu fiable.

L'option la plus avancée technologiquement qui a fait ses preuves depuis des décennies est et reste une cintreuse de tuyaux, qui vous permet de plier un tuyau de n'importe quelle section sans compromettre sa qualité et ses caractéristiques de performance.

Vous pouvez fabriquer de vos propres mains une machine aussi compacte avec un entraînement mécanique. Cela demandera du travail, mais cela en vaut la peine. Vous ne pourrez pas acheter une cintreuse à moindre coût. Le prix minimum en magasin pour un appareil qui semble plus ou moins intéressant commence à plusieurs milliers de roubles. En même temps, on ne peut que deviner sa qualité et sa durée de vie.

Une machine faite maison sera composée d'au moins 50 % de matériaux disponibles. On trouvera certainement quelque chose dans les ménages personnels, quelque chose dans les garages des voisins. Très probablement, vous n'aurez besoin d'acheter que 8 roulements de la série 303. Ils sont conçus pour remplir la fonction d'arbres, ce qui élimine le besoin de travaux de tournage. De tels roulements sont peu coûteux et si vous regardez, vous pouvez les trouver pour quelques centimes. Si vous devez acheter du fer supplémentaire, ce n’est presque rien comparé au prix en magasin d’une cintreuse.

Vous aurez certainement besoin d'une section de canal 80x40 mm, d'une cornière en acier 25x25 mm, d'un tube profilé 20x20 mm, d'une goupille de construction d'un diamètre de 18 mm, de 6 rondelles M18 d'un diamètre extérieur augmenté de 56 mm, de 9 écrous pour 18 et quelques autres petites choses, mais nous y reviendrons plus tard.

Les principaux outils sont une meuleuse, une machine à souder et une perceuse.

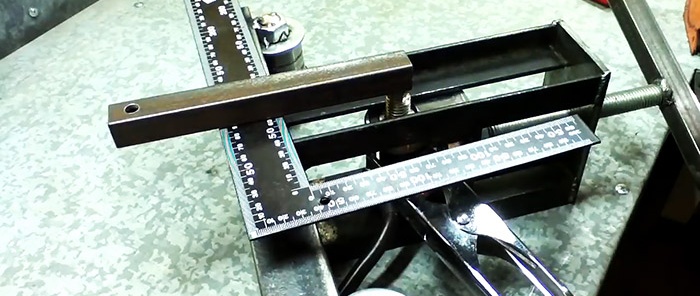

1. Nous prenons un canal de 80x40 mm comme base pour la conception, marquons et découpons une pièce d'environ 40 cm de long.

2. Nettoyer avec une brosse métallique.

3. À l'aide d'une meuleuse, retirez partiellement le filetage du goujon afin que les roulements, dont le diamètre intérieur est de 17 mm, s'y adaptent de manière lâche mais serrée.

4. À l'aide d'une scie circulaire ou d'une meuleuse, coupez trois sections du goujon - elles serviront à fabriquer des rouleaux. Nous prenons la longueur des segments avec une marge (environ 100-120 mm), en tenant compte de la largeur des rondelles, roulements et écrous. Nous supprimerons l'excédent plus tard.

5. À l'aide d'un mandrin et d'un marteau, définissez une légère conicité pour les rondelles - à moins de 1 mm, ce qui garantira la libre rotation des rouleaux.

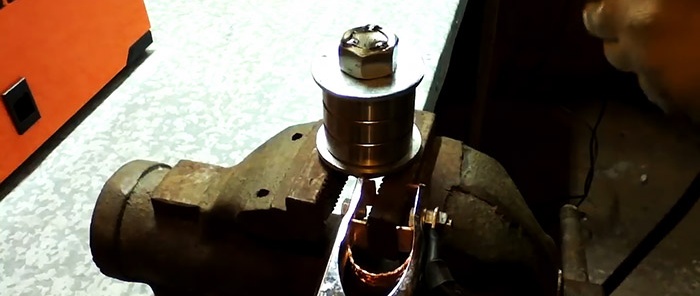

6. Assemblez le rouleau et serrez les écrous.

7. Retirez la partie du goujon qui dépasse de l'écrou.

8. À l'aide de soudage électrique, nous fixons par points les éléments du rouleau.

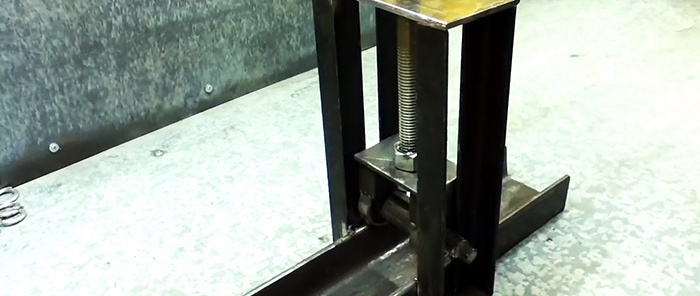

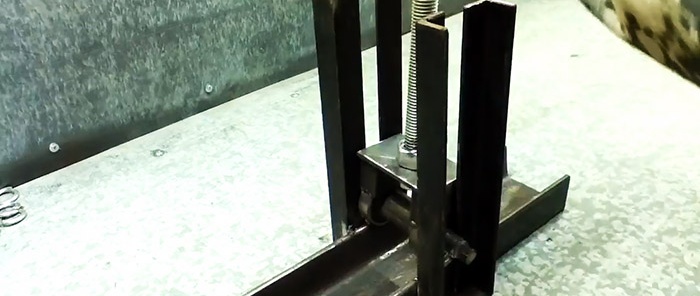

9. Vérifiez la rotation libre du rouleau.

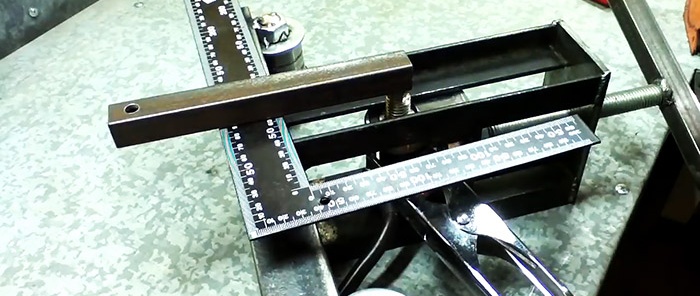

dix.Nous marquons et découpons quatre segments de 25 cm de long dans un coin de 25x25 mm pour réaliser des guides pour les rouleaux d'entraînement et de pression.

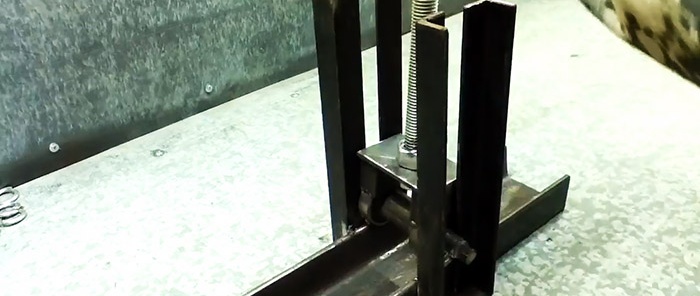

11. Nous soudons les morceaux de coins à la base du canal, en maintenant un espace pour l'axe du rouleau d'entraînement (arbre).

12. Sur l'une des parties déjà préparées du goujon, nous plaçons un morceau de tuyau d'un diamètre de 27 mm et d'une longueur de 40 mm. Remplissez l'espace interne avec des clous de 40 mm sans tête.

13. Nous soudons tous les éléments autour de la circonférence par soudage électrique et obtenons un arbre fini.

14. Nous mettons des roulements sur les bords de l'arbre.

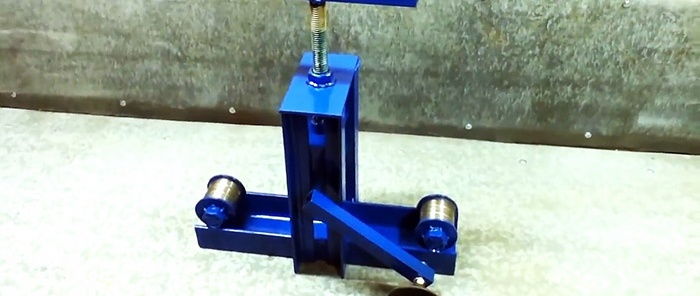

15. Nous fabriquons un chariot mobile en soudant deux sections d'un tube profilé de 20x40x30 mm, une plaque d'acier rectangulaire de 80x50 mm et un arbre avec roulements en une seule structure.

16. A l'intersection des diagonales, marquez le centre avec une carotte et percez un trou d'un diamètre de 18 mm pour la goupille dans la partie supérieure du chariot à l'aide d'une perceuse et d'un alésoir.

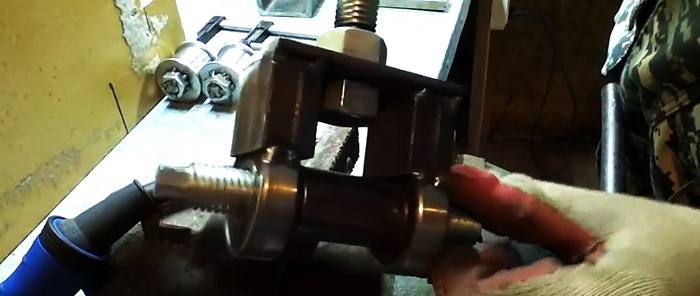

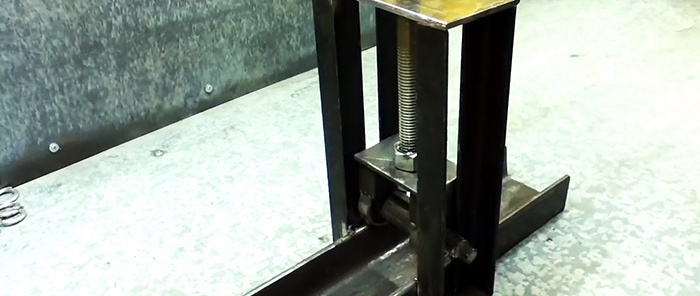

17. Nous assemblons le mécanisme de levage, composé d'une goupille et de trois écrous M18, dont deux sont soudés par points à la goupille vissée dans le trou de la plate-forme du chariot.

18. Découpez un rectangle d'environ 70x130 mm dans une tôle d'acier de 5 mm d'épaisseur, qui servira de butée au mécanisme de levage. Marquez le milieu et percez un trou de 18 mm similaire à la base du chariot.

19. Nous assemblons les éléments fabriqués en une seule structure. Pour ce faire, installez le chariot avec l'arbre d'entraînement dans les guides.

20. Nous le mettons sur le montant et installons la plaque de support.

21. Vissez l'écrou sur le goujon jusqu'en butée et resserrez les joints par soudage électrique.

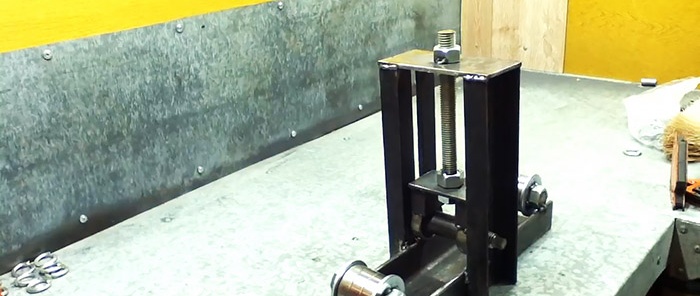

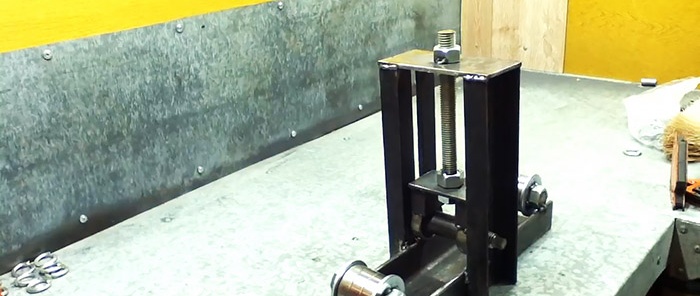

22. Nous soudons les rouleaux préalablement fabriqués le long des bords de la base du canal.

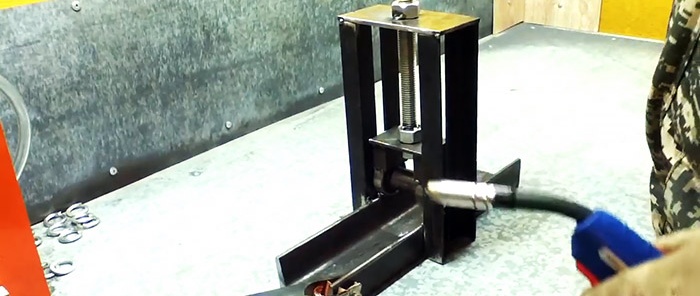

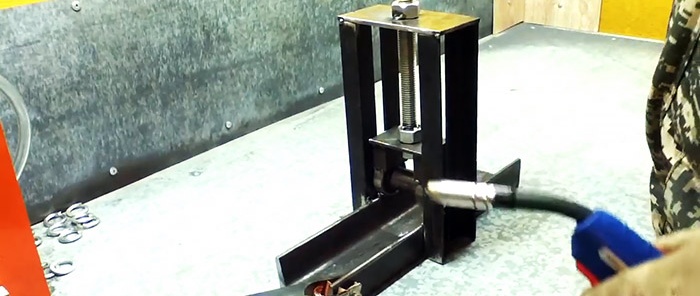

23. Nous soudons une poignée de 25 à 30 cm à partir d'un tube profilé de 20x20 mm au mécanisme de levage et de serrage.

24.Nous fabriquons un levier d'entraînement mécanique à partir d'une section de 20-25 cm d'un tube profilé de 20x20 mm et le soudons au rouleau d'entraînement (goupille). La poignée d'entraînement peut être empruntée à n'importe quel ancien outil électrique en perçant d'abord un trou pour celle-ci. Si ce n'est pas disponible, vous pouvez souder un morceau de tuyau rond de 12 à 14 cm au levier.

25. La cintreuse est prête, effectuons le test.

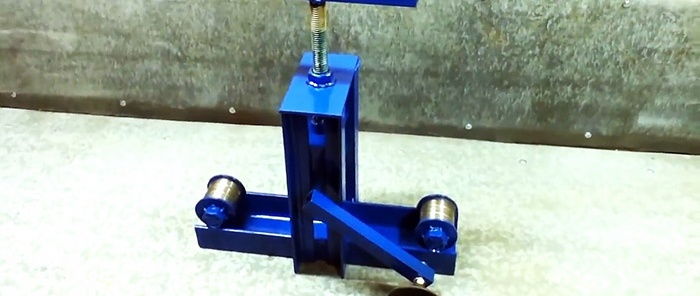

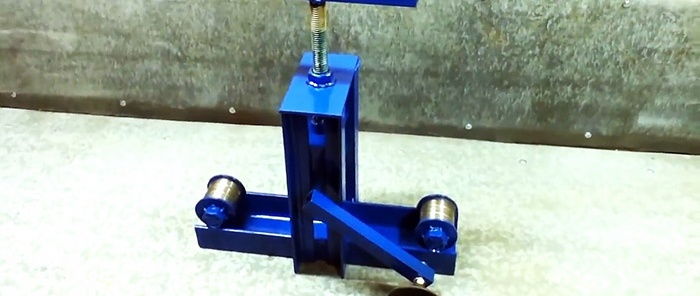

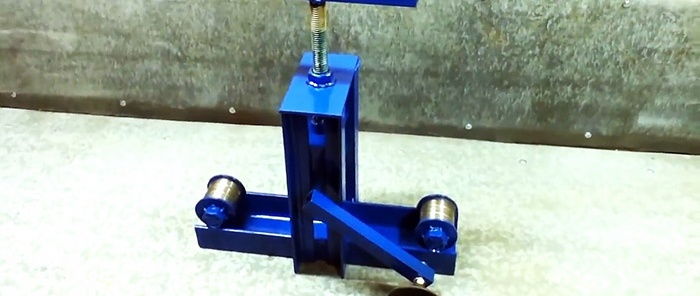

26. Et enfin, la dernière étape consiste à peindre notre cintreuse. Comment un tel chef-d’œuvre technique assemblé à la main ne peut-il pas avoir une apparence respectable ?

Il s’agit cependant d’une question purement individuelle et nous n’y reviendrons pas en détail. Notons seulement qu'il faut d'abord éliminer toutes les aspérités à l'aide d'une lime ou d'une meuleuse, bien le dégraisser avec un solvant et le recouvrir d'un apprêt. Mais en tout cas, même si cela plaît à l'âme, cela n'affecte en rien le résultat.

Dans le cas de tuyaux ronds, les raccords sont parfois utiles. Il n'existe pas de telles solutions pour les tuyaux rectangulaires et carrés. Seul un montage boulonné est proposé.

Faire un coude de tuyau en le soudant à partir de segments séparés n'est pas la meilleure solution pour sortir de cette situation. C'est difficile et généralement peu fiable.

L'option la plus avancée technologiquement qui a fait ses preuves depuis des décennies est et reste une cintreuse de tuyaux, qui vous permet de plier un tuyau de n'importe quelle section sans compromettre sa qualité et ses caractéristiques de performance.

Vous pouvez fabriquer de vos propres mains une machine aussi compacte avec un entraînement mécanique. Cela demandera du travail, mais cela en vaut la peine. Vous ne pourrez pas acheter une cintreuse à moindre coût. Le prix minimum en magasin pour un appareil qui semble plus ou moins intéressant commence à plusieurs milliers de roubles. En même temps, on ne peut que deviner sa qualité et sa durée de vie.

Ce dont vous avez besoin pour une cintreuse de tuyaux maison

Une machine faite maison sera composée d'au moins 50 % de matériaux disponibles. On trouvera certainement quelque chose dans les ménages personnels, quelque chose dans les garages des voisins. Très probablement, vous n'aurez besoin d'acheter que 8 roulements de la série 303. Ils sont conçus pour remplir la fonction d'arbres, ce qui élimine le besoin de travaux de tournage. De tels roulements sont peu coûteux et si vous regardez, vous pouvez les trouver pour quelques centimes. Si vous devez acheter du fer supplémentaire, ce n’est presque rien comparé au prix en magasin d’une cintreuse.

Vous aurez certainement besoin d'une section de canal 80x40 mm, d'une cornière en acier 25x25 mm, d'un tube profilé 20x20 mm, d'une goupille de construction d'un diamètre de 18 mm, de 6 rondelles M18 d'un diamètre extérieur augmenté de 56 mm, de 9 écrous pour 18 et quelques autres petites choses, mais nous y reviendrons plus tard.

Les principaux outils sont une meuleuse, une machine à souder et une perceuse.

Ordre des opérations

1. Nous prenons un canal de 80x40 mm comme base pour la conception, marquons et découpons une pièce d'environ 40 cm de long.

2. Nettoyer avec une brosse métallique.

3. À l'aide d'une meuleuse, retirez partiellement le filetage du goujon afin que les roulements, dont le diamètre intérieur est de 17 mm, s'y adaptent de manière lâche mais serrée.

4. À l'aide d'une scie circulaire ou d'une meuleuse, coupez trois sections du goujon - elles serviront à fabriquer des rouleaux. Nous prenons la longueur des segments avec une marge (environ 100-120 mm), en tenant compte de la largeur des rondelles, roulements et écrous. Nous supprimerons l'excédent plus tard.

5. À l'aide d'un mandrin et d'un marteau, définissez une légère conicité pour les rondelles - à moins de 1 mm, ce qui garantira la libre rotation des rouleaux.

6. Assemblez le rouleau et serrez les écrous.

7. Retirez la partie du goujon qui dépasse de l'écrou.

8. À l'aide de soudage électrique, nous fixons par points les éléments du rouleau.

9. Vérifiez la rotation libre du rouleau.

dix.Nous marquons et découpons quatre segments de 25 cm de long dans un coin de 25x25 mm pour réaliser des guides pour les rouleaux d'entraînement et de pression.

11. Nous soudons les morceaux de coins à la base du canal, en maintenant un espace pour l'axe du rouleau d'entraînement (arbre).

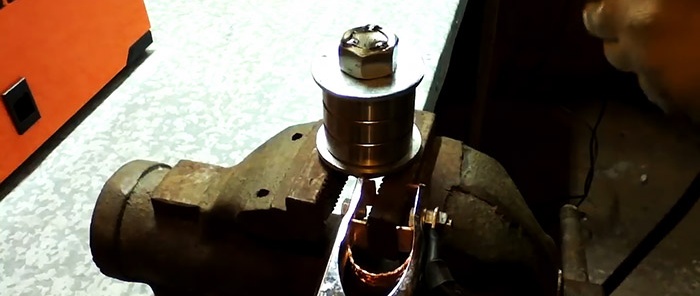

12. Sur l'une des parties déjà préparées du goujon, nous plaçons un morceau de tuyau d'un diamètre de 27 mm et d'une longueur de 40 mm. Remplissez l'espace interne avec des clous de 40 mm sans tête.

13. Nous soudons tous les éléments autour de la circonférence par soudage électrique et obtenons un arbre fini.

14. Nous mettons des roulements sur les bords de l'arbre.

15. Nous fabriquons un chariot mobile en soudant deux sections d'un tube profilé de 20x40x30 mm, une plaque d'acier rectangulaire de 80x50 mm et un arbre avec roulements en une seule structure.

16. A l'intersection des diagonales, marquez le centre avec une carotte et percez un trou d'un diamètre de 18 mm pour la goupille dans la partie supérieure du chariot à l'aide d'une perceuse et d'un alésoir.

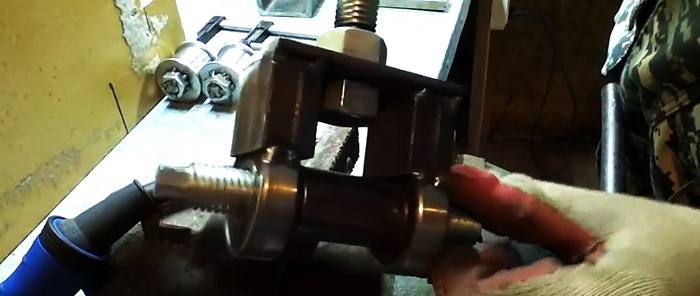

17. Nous assemblons le mécanisme de levage, composé d'une goupille et de trois écrous M18, dont deux sont soudés par points à la goupille vissée dans le trou de la plate-forme du chariot.

18. Découpez un rectangle d'environ 70x130 mm dans une tôle d'acier de 5 mm d'épaisseur, qui servira de butée au mécanisme de levage. Marquez le milieu et percez un trou de 18 mm similaire à la base du chariot.

19. Nous assemblons les éléments fabriqués en une seule structure. Pour ce faire, installez le chariot avec l'arbre d'entraînement dans les guides.

20. Nous le mettons sur le montant et installons la plaque de support.

21. Vissez l'écrou sur le goujon jusqu'en butée et resserrez les joints par soudage électrique.

22. Nous soudons les rouleaux préalablement fabriqués le long des bords de la base du canal.

23. Nous soudons une poignée de 25 à 30 cm à partir d'un tube profilé de 20x20 mm au mécanisme de levage et de serrage.

24.Nous fabriquons un levier d'entraînement mécanique à partir d'une section de 20-25 cm d'un tube profilé de 20x20 mm et le soudons au rouleau d'entraînement (goupille). La poignée d'entraînement peut être empruntée à n'importe quel ancien outil électrique en perçant d'abord un trou pour celle-ci. Si ce n'est pas disponible, vous pouvez souder un morceau de tuyau rond de 12 à 14 cm au levier.

25. La cintreuse est prête, effectuons le test.

26. Et enfin, la dernière étape consiste à peindre notre cintreuse. Comment un tel chef-d’œuvre technique assemblé à la main ne peut-il pas avoir une apparence respectable ?

Il s’agit cependant d’une question purement individuelle et nous n’y reviendrons pas en détail. Notons seulement qu'il faut d'abord éliminer toutes les aspérités à l'aide d'une lime ou d'une meuleuse, bien le dégraisser avec un solvant et le recouvrir d'un apprêt. Mais en tout cas, même si cela plaît à l'âme, cela n'affecte en rien le résultat.

Voir la vidéo

Classes de maître similaires

Comment fabriquer une cintreuse à partir d'un volant de voiture et d'un démarreur Bendix

Comment plier correctement les tuyaux en plastique

Comment faire une simple coupe dans un tuyau en acier

Comment souder un tuyau en polypropylène lorsque l'eau coule

Comment transformer un tuyau rond en PVC en un tuyau carré

Comment fabriquer une scie à métaux pour le métal

Particulièrement intéressant

Commentaires (0)