Comment fabriquer un four de fusion électrique pour l'aluminium

Pour faire fondre des métaux non ferreux et travailler la céramique, il est pratique d'utiliser un four électrique capable de réguler avec précision la température. Il s'agit d'un équipement assez spécifique, destiné principalement à un usage industriel, et dont le coût est donc extrêmement élevé. À cet égard, il vaut mieux le faire vous-même. Cela vous permettra non seulement d'économiser de l'argent, mais également d'obtenir un équipement plus compact que celui proposé à la vente. Un four de fusion fait maison, lorsqu'il utilise un équipement électrique approprié, peut chauffer jusqu'à une température de +1 300 degrés Celsius.

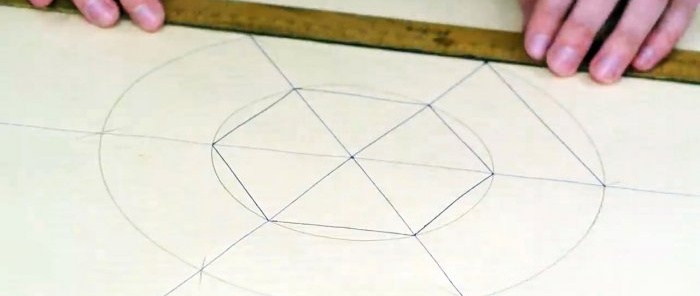

Le moufle du four de fusion est réalisé sous la forme d'un tonneau. Pour ce faire, 6 briques réfractaires sont découpées à la meuleuse munie d'une meule diamantée pour obtenir des rivets.Avant de découper, vous devez dessiner un modèle sur papier pour déterminer la taille optimale des segments.

Idéalement, réalisez un cadre pour fixer la meuleuse et réalisez un chariot pour faire glisser la brique. Dans ce cas, les rivets seront lisses et identiques.

Comme élément chauffant du four de fusion, une spirale faite maison de fil féchral d'une section de 1 mm et d'une longueur de 18 m sera utilisée. Avec ces paramètres, sa puissance de chauffage sera de 1,7 kW. Pour que la spirale s'insère à l'intérieur du moufle, le fil doit être enroulé autour d'une tige d'un diamètre de 10 mm.

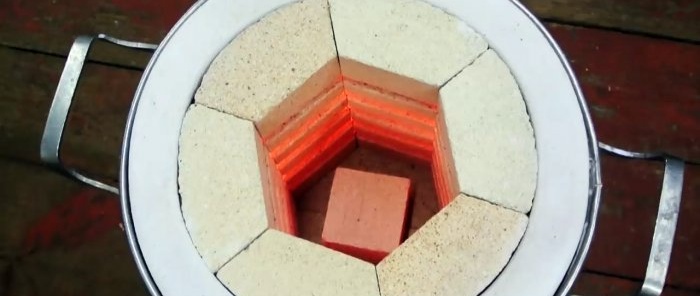

Pour placer la spirale dans le moufle, il faut réaliser 5 rainures horizontales dans les rivets. Sur l'une d'elles, des transitions sont réalisées entre les rainures, ce qui permettra de poser le fil reliant la spirale. Les extrémités du radiateur sont ressorties à travers des trous pratiqués dans l'une des briques. Les rivets sont assemblés dans un fût et attachés à l'extérieur avec du fil d'acier placé dans des rainures étroites préfabriquées.

Le moufle obtenu est placé dans un récipient cylindrique en acier disponible. Pour ce faire, une isolation thermique est posée sur son fond, des supports en acier sont construits sur le dessus, sur lesquels sont installées 2 briques en argile réfractaire. Le moufle lui-même est situé au-dessus d'eux. L'espace entre le fût et les parois du conteneur est rempli d'isolation thermique. Avant cela, les extrémités de la spirale sont ressorties.

Un thermostat et un relais statique doivent être installés à l'extérieur du conteneur.

Cela peut être facilement réalisé en sécurisant l'ancien boîtier de l'alimentation de l'ordinateur.

Avant cela, un thermocouple spécialement sélectionné pour la température requise est connecté au thermostat.Il convient de noter que le thermostat REX-C100, souvent utilisé pour les fours de fusion, comporte trois modifications qui diffèrent par la plage de contrôle de la température. Si le poêle est utilisé pour travailler la céramique et l'acier, vous devez alors choisir la version avec réglage jusqu'à +1300 degrés Celsius. N'oubliez pas d'isoler les parois des trous du récipient métallique pour la sortie de la spirale avec des fûts en céramique.

Dans cette conception, le four de fusion peut déjà être utilisé pour fondre l'aluminium. Sans couverture thermiquement isolante, il faudra 1,5 heure pour atteindre les +660 degrés Celsius requis, il est donc préférable de fabriquer une casquette. La conception du poêle proposée est facilement démontable. Ceci est très important en l'absence d'isolant thermique normal, lorsqu'on utilise de la laine minérale ordinaire, qui doit être changée après chaque utilisation de la fonderie. La possibilité de régler avec précision le chauffage du poêle permet non seulement de travailler l'aluminium et la céramique, mais également d'effectuer le durcissement et le revenu des produits en acier.

Matériaux:

- briques en argile réfractaire – 8 pièces ;

- fil féchral Х23У5Т 1 mm 18 m;

- fil d'acier;

- réservoir cylindrique en acier;

- isolation;

- thermostat REX-C100 ou équivalent ;

- thermocouple à la température requise ;

- relais statique;

- fûts en céramique – 2 pièces ;

- boîtier provenant d'une alimentation d'ordinateur ;

- cordon électrique avec fiche.

Fabriquer un four de fusion

Le moufle du four de fusion est réalisé sous la forme d'un tonneau. Pour ce faire, 6 briques réfractaires sont découpées à la meuleuse munie d'une meule diamantée pour obtenir des rivets.Avant de découper, vous devez dessiner un modèle sur papier pour déterminer la taille optimale des segments.

Idéalement, réalisez un cadre pour fixer la meuleuse et réalisez un chariot pour faire glisser la brique. Dans ce cas, les rivets seront lisses et identiques.

Comme élément chauffant du four de fusion, une spirale faite maison de fil féchral d'une section de 1 mm et d'une longueur de 18 m sera utilisée. Avec ces paramètres, sa puissance de chauffage sera de 1,7 kW. Pour que la spirale s'insère à l'intérieur du moufle, le fil doit être enroulé autour d'une tige d'un diamètre de 10 mm.

Pour placer la spirale dans le moufle, il faut réaliser 5 rainures horizontales dans les rivets. Sur l'une d'elles, des transitions sont réalisées entre les rainures, ce qui permettra de poser le fil reliant la spirale. Les extrémités du radiateur sont ressorties à travers des trous pratiqués dans l'une des briques. Les rivets sont assemblés dans un fût et attachés à l'extérieur avec du fil d'acier placé dans des rainures étroites préfabriquées.

Le moufle obtenu est placé dans un récipient cylindrique en acier disponible. Pour ce faire, une isolation thermique est posée sur son fond, des supports en acier sont construits sur le dessus, sur lesquels sont installées 2 briques en argile réfractaire. Le moufle lui-même est situé au-dessus d'eux. L'espace entre le fût et les parois du conteneur est rempli d'isolation thermique. Avant cela, les extrémités de la spirale sont ressorties.

Un thermostat et un relais statique doivent être installés à l'extérieur du conteneur.

Cela peut être facilement réalisé en sécurisant l'ancien boîtier de l'alimentation de l'ordinateur.

Avant cela, un thermocouple spécialement sélectionné pour la température requise est connecté au thermostat.Il convient de noter que le thermostat REX-C100, souvent utilisé pour les fours de fusion, comporte trois modifications qui diffèrent par la plage de contrôle de la température. Si le poêle est utilisé pour travailler la céramique et l'acier, vous devez alors choisir la version avec réglage jusqu'à +1300 degrés Celsius. N'oubliez pas d'isoler les parois des trous du récipient métallique pour la sortie de la spirale avec des fûts en céramique.

Dans cette conception, le four de fusion peut déjà être utilisé pour fondre l'aluminium. Sans couverture thermiquement isolante, il faudra 1,5 heure pour atteindre les +660 degrés Celsius requis, il est donc préférable de fabriquer une casquette. La conception du poêle proposée est facilement démontable. Ceci est très important en l'absence d'isolant thermique normal, lorsqu'on utilise de la laine minérale ordinaire, qui doit être changée après chaque utilisation de la fonderie. La possibilité de régler avec précision le chauffage du poêle permet non seulement de travailler l'aluminium et la céramique, mais également d'effectuer le durcissement et le revenu des produits en acier.

Voir la vidéo

Classes de maître similaires

Comment faire fondre de l'aluminium dans un pot de fleur

Réchaud de camping haute efficacité

Comment fabriquer une mini fonderie pour faire fondre de l'aluminium à partir d'un seau et de plâtre

Super poêle à bois, brûle pendant plus de 6 heures

Four à fusée en béton - il ne rouillera pas derrière eux

Comment nettoyer rapidement un four à micro-ondes

Particulièrement intéressant

Commentaires (2)