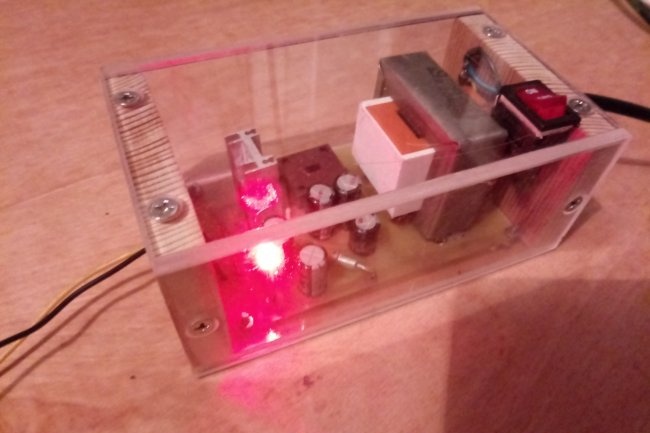

Alloggiamento per l'alimentazione

Quando si dispone di una macchina CNC e di moderni utensili elettrici, realizzare con le proprie mani una custodia trasparente in legno e plexiglass per l'alimentatore (e altri prodotti) non è così difficile. Ma come uscire dalla situazione se non esiste tale attrezzatura, ma c'è il desiderio di lavorare con questi materiali.

Di seguito descriviamo il processo di realizzazione di una custodia trasparente fatta in casa per un alimentatore utilizzando solo strumenti semplici e accessibili. Numerosi sono anche i consigli utili riguardanti la lavorazione del plexiglass. Imparerai come tagliarlo, adattare le parti alle dimensioni e praticare dei fori, compresi quelli rettangolari. Uno dei modi più semplici per collegare legno e plexiglass è chiaramente mostrato. Inoltre, ci sono informazioni su come altrimenti puoi fissare insieme questi materiali.

Strumenti e materiali

Per realizzare una custodia trasparente fatta in casa avrai bisogno dei seguenti materiali di consumo:

- plexiglass trasparente spessore circa 5 mm;

- tavola di legno o compensato con uno spessore di almeno 10 mm;

- viti autofilettanti a testa svasata – 12 pezzi;

- bulloni piccoli con dadi – 4 pezzi;

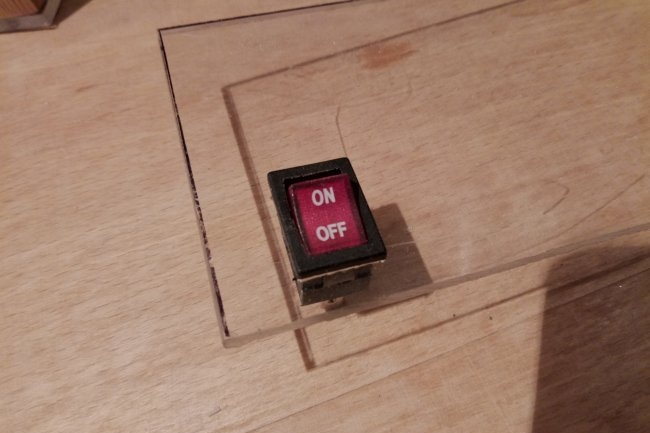

- pulsante rettangolare 250 V e almeno 2 A;

- carta vetrata con grana P100 e P240;

- olio motore minerale o sintetico;

- circuito stampato assemblato con fori di montaggio.

Per ottenere un prodotto finito da tutto quanto sopra, è necessario preparare i seguenti strumenti e dispositivi (sono stati presi appositamente solo quelli accessibili ed economici):

- trapano elettrico;

- punte per legno con un diametro di 3 mm e 10 mm;

- svasatore;

- seghetto per legno;

- MORSETTO;

- seghetto in metallo con lama;

- cacciavite a croce;

- governate;

- pennarello nero.

Se hai a disposizione un seghetto alternativo elettrico, una fresatrice, un cacciavite e una smerigliatrice, tutto ciò accelererà notevolmente il processo di produzione. Tuttavia, puoi tranquillamente fare a meno di questi strumenti piuttosto costosi. Dopotutto, uno degli obiettivi chiave del materiale è mostrare come realizzare un caso trasparente utilizzando solo strumenti di budget.

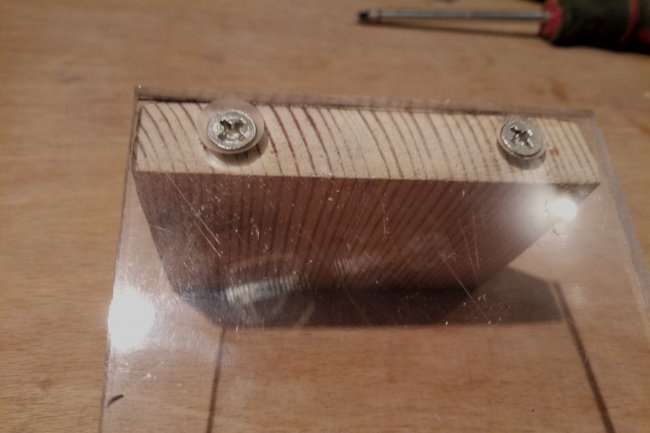

Produzione di pareti in legno

Cominciamo con l'operazione più semplice, cioè con la produzione di parti del corpo in legno, cioè le sue pareti terminali. Per questi scopi, puoi prendere assi di legno con uno spessore di almeno 10 mm o compensato della stessa dimensione. Andranno bene anche i resti di una sorta di plateau o ritagli di rivestimento. Non è consigliabile utilizzare truciolare o OSB, poiché questi materiali non sono molto adatti alla realizzazione di piccoli prodotti.

Le dimensioni delle parti nell'esempio presentato sono 70x50x10 mm. Naturalmente, se stai realizzando una custodia per uno dei tuoi prodotti, la larghezza e l'altezza delle pareti terminali vengono selezionate individualmente. Si consiglia di lasciare invariato solo lo spessore del legno, poiché nei pezzi più sottili sarà difficile eseguire manualmente i fori corretti.

Il modo più economico per ritagliare parti così semplici è con un normale seghetto. Per un risultato più accurato, si consiglia di utilizzare una scatola per mitra e una sega abrasiva. In effetti, pezzi così piccoli possono essere realizzati anche con un seghetto. Ancora una volta, se hai un seghetto alternativo elettrico, il compito diventa ancora più semplice.

Molto più importante del taglio dei pezzi grezzi di legno è la loro vestibilità. Devono essere assolutamente identici e, allo stesso tempo, avere la forma di un parallelepipedo rettangolare. Senza attrezzi professionali da falegnameria, questo problema può essere risolto con un solo morsetto e carta vetrata a grana P100. L'abrasivo viene fissato su una superficie piana e le parti vengono collegate tra loro e lucidate fino al completo accoppiamento dei bordi.

Produzione di parti del corpo in plexiglass

Lavorare con il plexiglass senza macchine CNC è un po' più difficile che lavorare con il legno. Anche se a prima vista si tratta di un materiale abbastanza malleabile, se non lavorato correttamente si scioglie, forma bolle, si rompe e si graffia costantemente. Tuttavia, è del tutto possibile far fronte a queste difficoltà, armati delle informazioni presentate di seguito.

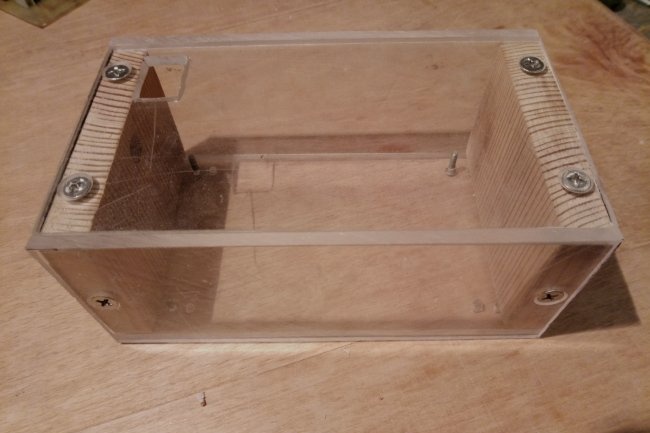

Prima di tutto, determiniamo le dimensioni delle parti. Sono selezionati in base alla lunghezza e alla larghezza delle pareti terminali in legno. Per prima cosa vengono realizzati due lati opposti qualsiasi, quindi la coppia rimanente. Se qualcuno è interessato, nell'esempio le dimensioni delle pareti laterali sono 140x70 mm, mentre quelle superiore e inferiore sono 140x50 mm.

Ora parliamo del taglio del plexiglass. Il modo più economico e affidabile per tagliare questo materiale è utilizzare un normale seghetto per metallo.Puoi anche eseguire il taglio utilizzando un coltello speciale, dispositivi fatti in casa, incisori, seghetti alternativi elettrici, frese e così via.

Se, tuttavia, decidi di utilizzare un seghetto per metallo, prima di eseguire il lavoro devi imparare solo un paio di trucchi per evitare problemi noti. In primo luogo, con tale segatura, il plexiglass può sciogliersi a causa dell'attrito. In secondo luogo, i segni fatti con un pennarello possono essere difficili da eliminare, soprattutto se sono permanenti. In terzo luogo, il plexiglass si graffia molto facilmente, il che rovina notevolmente l'aspetto del prodotto finito (come nelle fotografie nell'esempio).

Quindi, diamo un'occhiata ai metodi per risolvere i problemi sopra descritti. Per evitare che il plexiglass si sciolga durante il taglio con una lama di metallo, è necessario pretrattarlo con normale olio per motori. Inoltre, puoi lubrificare sia la lama stessa che il filo di taglio. Se applichi olio sul plexiglass, sarà possibile tagliarlo senza problemi anche con un seghetto alternativo elettrico e il materiale non si scioglierà.

La prima cosa che mi viene in mente quando rimuovo il pennarello indelebile è il normale alcol medico. SÌ. Gestisce bene i segni dei pennarelli, ma c'è un problema. Il fatto è che quando l'alcol raggiunge il bordo del vetro organico, si formano delle crepe evidenti. Per evitare tali problemi, è meglio utilizzare un normale pennarello per applicare i segni. Un'opzione ancora migliore sarebbe un chiodo, che può facilmente graffiare una linea di taglio sul plexiglass.

E un ultimo punto. Per proteggere il vetro acrilico da graffi accidentali, è necessario sigillarlo con un normale nastro adesivo prima del taglio e della lavorazione. Nell'esempio mostrato in foto ciò non è stato fatto ed il risultato si vede chiaramente. Sebbene tutto il lavoro sia stato eseguito con molta attenzione.Il nastro adesivo non interferirà con il taglio, la levigatura, la perforazione o l'assemblaggio. E il problema con i segni dei pennarelli scompare automaticamente.

Dopo aver tagliato le parti in plexiglass è necessario adattarle alle dimensioni. Questo può essere fatto anche su carta vetrata fissata su una base piana. Anche il materiale si scioglierà, ma in questo caso è meglio non usare olio. È molto più efficace usare l'acqua normale: raffredderà perfettamente il plexiglass durante la macinazione, impedendogli di sciogliersi.

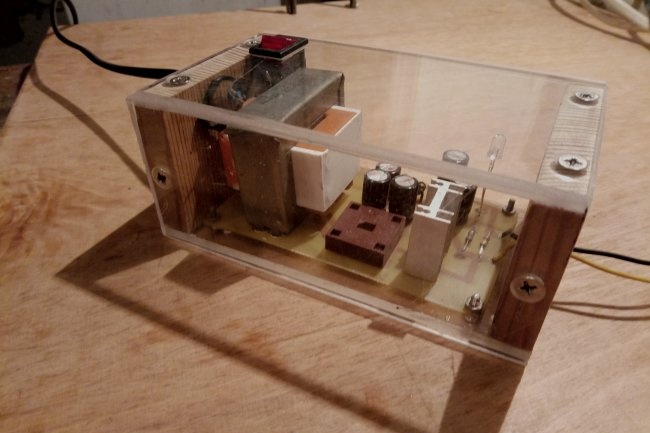

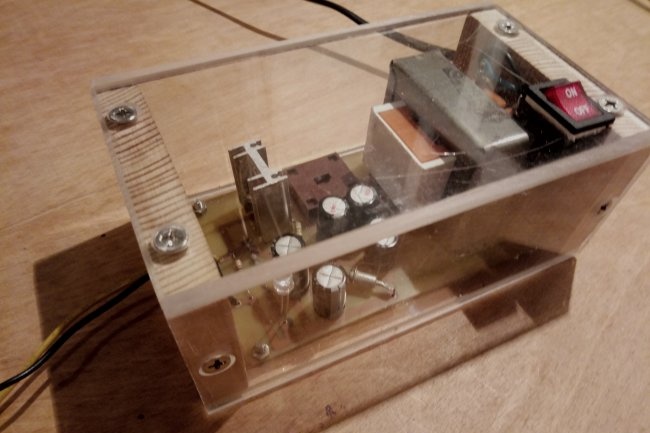

Foro rettangolare in plexiglass

Se tutto è più o meno chiaro con i fori rotondi, senza strumenti speciali non è così facile realizzare una presa di montaggio rettangolare per lo stesso interruttore. Esistono due modi per risolvere questo problema. Entrambi sono semplici.

Se hai lo stesso seghetto alternativo elettrico (o manuale), praticiamo semplicemente piccoli fori negli angoli del futuro nido, inseriamo una lima per unghie in uno di essi e lavoriamo attorno al perimetro. Non dimenticare la lubrificazione. Se non ci sono seghetti alternativi, prendiamo un trapano normale, il cui diametro è il più vicino possibile alla larghezza del sedile sul corpo. Eseguiamo uno o due fori e poi li rifiniamo in una forma rettangolare utilizzando una normale lima ad ago economica.

In quest'ultimo caso la lavorazione risulterà molto più rapida e semplice se il plexiglass verrà prima fissato immobile. Vale anche la pena lavorare prima con una lima con un angolo di 45 gradi su entrambi i lati del pezzo e solo successivamente allineare il bordo ad angolo retto.

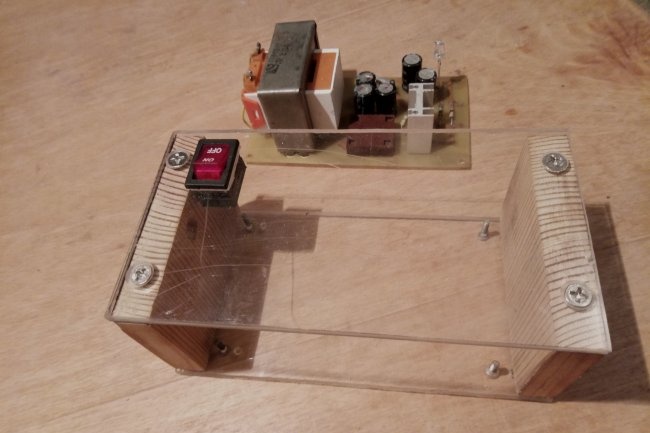

Assemblare un corpo in legno e plexiglass

Una volta realizzati tutti i pezzi grezzi, non resta che assemblarli in un unico prodotto. Per prima cosa, diamo un'occhiata alle opzioni per attaccare il plexiglass al legno. La colla in questo caso non è del tutto adatta, poiché le sue tracce saranno visibili attraverso il materiale trasparente.Alla fine, non sembrerà molto bello.

L'approccio più semplice sono le viti autofilettanti con testa svasata. Se distribuiti simmetricamente, non rovineranno l'aspetto del prodotto. Per assemblare in questo modo avrete bisogno di un trapano, una punta di diametro inferiore alla ferramenta stessa e di una svasatura.

Due pezzi adiacenti vengono accoppiati e fissati insieme utilizzando un morsetto. È meglio usarne due piccoli, poiché qui la forza di compressione gioca un ruolo importante. Il fatto è che quando un trapano passa attraverso il plexiglass nel legno e le parti sono fissate debolmente, si muoveranno sicuramente, il che è inaccettabile. Quando i fori sono pronti, creiamo una sede per la testa e avvitiamo le viti. Facciamo lo stesso con tutte le pareti del corpo.

Vale anche la pena notare che l'uso di viti autofilettanti non è sempre l'approccio migliore per risolvere tali problemi. Tale connessione perderà forza dopo diversi assemblaggi e disassemblaggi. Pertanto, dovrebbe essere utilizzato solo nei casi in cui il dispositivo non verrà aperto spesso.

Se hai bisogno di una custodia trasparente con possibilità di smontaggio infinito, al posto delle viti autofilettanti, utilizza speciali boccole filettate e viti a testa svasata. In questo caso, le boccole vengono prima avvitate nel legno, quindi le viti vengono avvitate. Tale connessione non è assolutamente inferiore alle viti autofilettanti in termini di resistenza, ma in termini di funzionalità è significativamente superiore.

Dopo un assemblaggio di prova della custodia, non resta che integrare il ripieno. Per fissare il circuito stampato, vengono praticati dei fori nella parte inferiore e per fissarlo vengono utilizzati bulloni e dadi. Se sono disponibili supporti speciali per il montaggio della radio con filettature appropriate, è preferibile utilizzarli. Il pulsante mostrato nell'esempio si blocca da solo. Inoltre, forniamo uscite per cavi o fori per connettori e assembliamo tutto secondo lo schema.Se lo si desidera, aggiungere piedini in gomma o plastica.

Di conseguenza, otteniamo un'eccellente custodia trasparente per i nostri mestieri. Nonostante il suo aspetto piuttosto fragile, è abbastanza resistente. Inoltre il plexiglass non conduce corrente, quindi la custodia è sicura da questo punto di vista. Se non ti piace la presenza di legno nel prodotto, puoi utilizzare invece il plexiglass spesso. Tuttavia, a differenza del legno, dovrà essere filettato per viti o boccole.