Compressore per tubi in PVC

Un compressore con ricevitore in tubo di PVC è davvero possibile! Sicuramente nessuno degli artigiani sosterrà che un compressore è semplicemente insostituibile in officina. Oggi sono disponibili molti strumenti disponibili per questi dispositivi. Ed economicamente può essere più redditizio delle apparecchiature elettriche.

Per una piccola officina, vengono solitamente presi compressori già pronti in base alla quantità di attrezzature coinvolte e all'intensità media del suo utilizzo. Calcolando il volume di aria consumata, è possibile calcolare la potenza dell'unità compressore.

Il nostro prodotto fatto in casa oggi è un po' un compressore a tutti gli effetti. Naturalmente, è improbabile che sostituisca l'unità compressore principale, ma è abbastanza adatta come dispositivo portatile aggiuntivo. Più tardi vedremo di cosa è capace. Allora cominciamo!

A prima vista, sembra che si tratti di qualcosa di frivolo, perché i tubi di plastica non possono resistere all'alta pressione. In realtà non esisterà. Secondo l'avvertimento dell'autore del prodotto fatto in casa, la pressione di esercizio sicura non deve superare i 3 bar o atmosfere.Due compressori elettrici a pistoni senza olio sono completati da due ricevitori costituiti da tubi di plastica chiusi collegati tra loro. All'estremità di uno dei ricevitori è presente un'uscita per un adattatore a sgancio rapido per un tubo flessibile dell'aria. L'unità è progettata per l'alimentazione con batteria da 12 V. Spegnimento forzato manuale.

La base materiale per questo dispositivo è la seguente:

Sarà necessario il seguente set di strumenti per il montaggio:

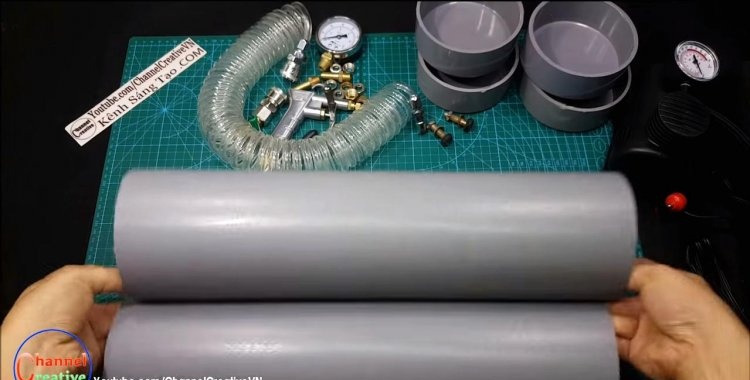

Prendiamo un tubo in PVC del diametro di 110 mm e, segnandolo, tagliamo due sezioni di 40 cm ciascuna. Questi saranno i nostri ricevitori.

Successivamente prepariamo le spine. Ne abbiamo quattro in totale.

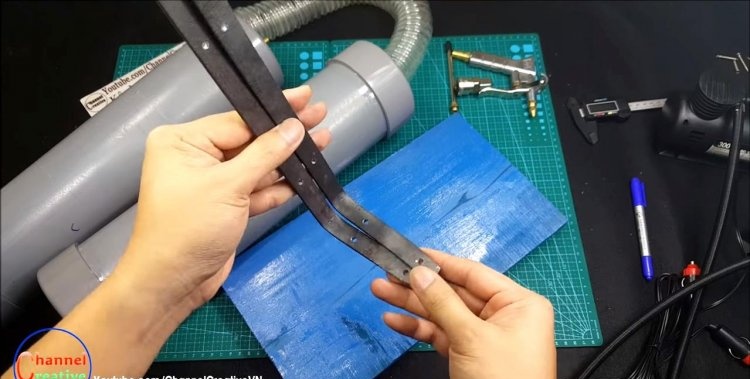

Due di essi sono dotati di nippli per il collegamento diretto ai compressori.Li ritagliamo in anticipo dalle vecchie camere d'aria delle biciclette. Il modo più semplice per eseguire questa procedura è con le forbici.

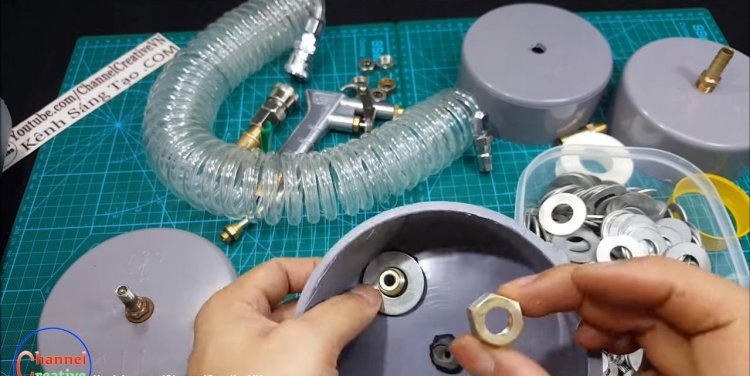

Selezioniamo un trapano che corrisponda approssimativamente al diametro della canna del capezzolo. Eseguiamo fori con un cacciavite o un trapano. Inseriamo il capezzolo nei fori e premiamo il dado attraverso la guarnizione ammorbidente dall'esterno verso il tappo.

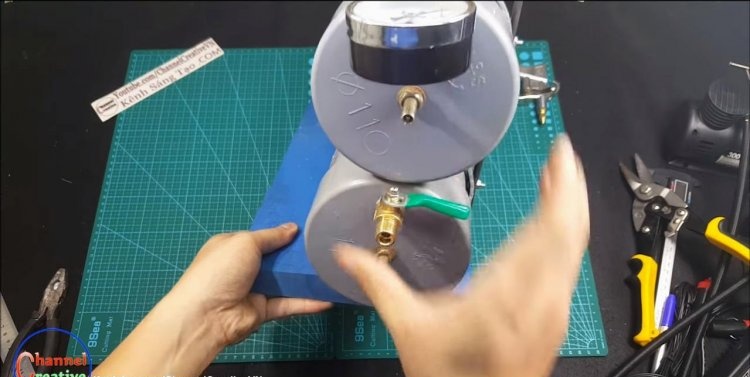

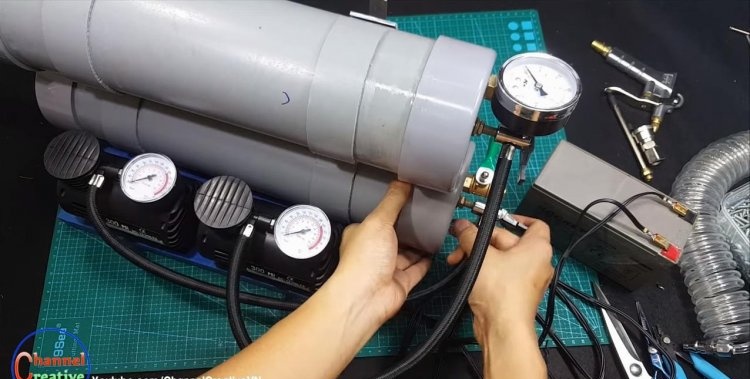

Prendiamo il nostro manometro e avvolgiamo la connessione filettata con nastro antifumo. Lo fissiamo in uno dei nostri tappi “nipplo”, spostando il foro di montaggio dal centro verso il bordo. Il foro deve essere realizzato con una punta da 12 mm. Lo premiamo attraverso una guarnizione di gomma fatta in casa, che abbiamo ritagliato dai resti della camera d'aria di una bicicletta.

Installiamo i raccordi nelle due spine successive al centro. Dopo aver avvolto il nastro antifumo attorno alla connessione filettata, inseriamo i raccordi nei fori. Fissiamo i raccordi sul lato posteriore della spina con un dado. La guarnizione in gomma deve essere posata con una rondella larga e il collegamento deve essere serrato con una chiave fissa.

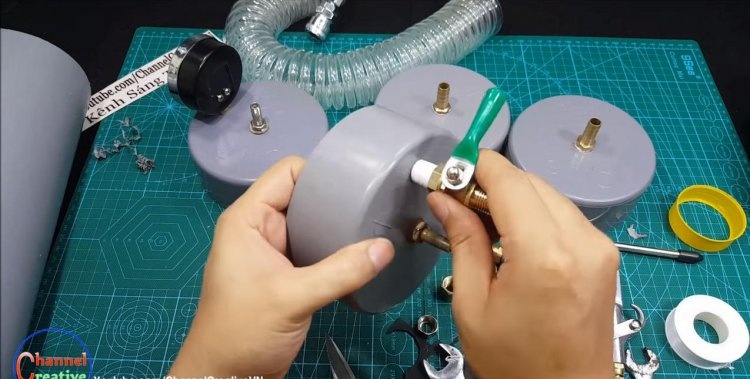

L'installazione di una valvola a sfera completa l'opera con tappi in plastica. È necessario contenere la pressione dell'aria costantemente in ingresso pompata dai compressori e fornirla secondo necessità. Selezioniamo la sua dimensione esterna in modo che corrisponda al diametro interno dell'adattatore del tubo a sgancio rapido. Posizioniamo il rubinetto sulla spina con capezzolo. Spostiamo il foro sotto di esso dal centro e lo foriamo con un trapano a piuma.

Sigilliamo il rubinetto con nastro adesivo antifumo e lo installiamo nel tappo, rivestito con una guarnizione in gomma fatta in casa. È possibile verificare la funzionalità del rubinetto ruotando completamente la manopola.

Incolliamo i tappi ai tubi dei nostri ricevitori nel seguente ordine: tappi per capezzoli da un'estremità, raccordi dall'altra. Il manometro con il rubinetto dovrebbe trovarsi su un lato.Utilizziamo colla per prodotti in PVC come Tangit o Mars. Rimuovere la colla in eccesso con uno straccio.

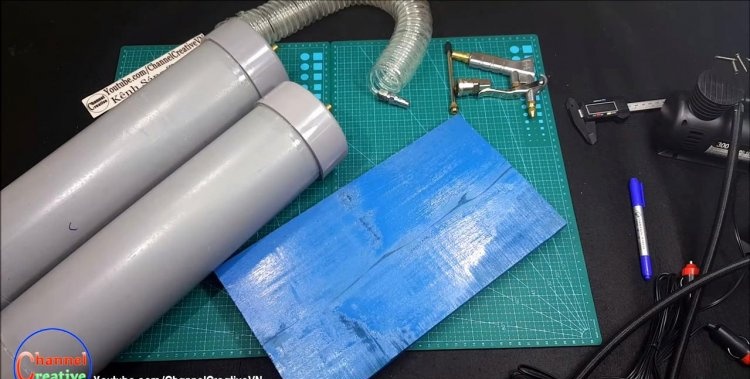

Dopo aver realizzato i ricevitori, dobbiamo fissarli ad una base stabile. Il modo più semplice per farlo è prendere un pezzo di tavola largo almeno 25 cm e abbastanza lungo da contenere due compressori. Puoi anche dipingerlo sul lato anteriore, proteggendolo dall'umidità, come ha fatto l'autore del prodotto fatto in casa.

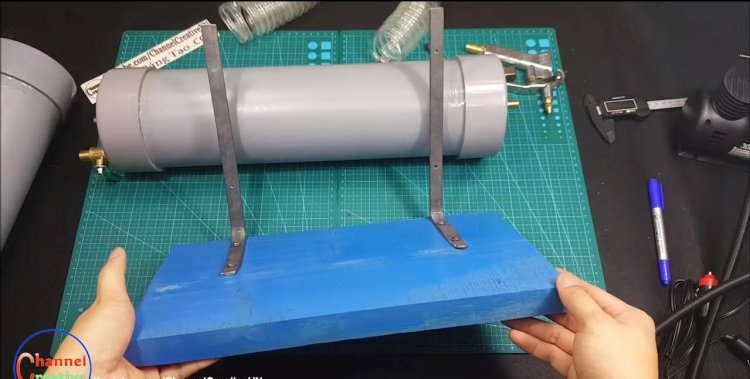

Il passo successivo è la produzione e il fissaggio di portapiatti metallici per tubi in PVC. Li pieghiamo come mostrato nella foto e li fissiamo a un supporto di legno con viti autofilettanti. Mettiamo i polsini sui bulloni, che realizziamo dallo stesso tubo tagliandone la parete.

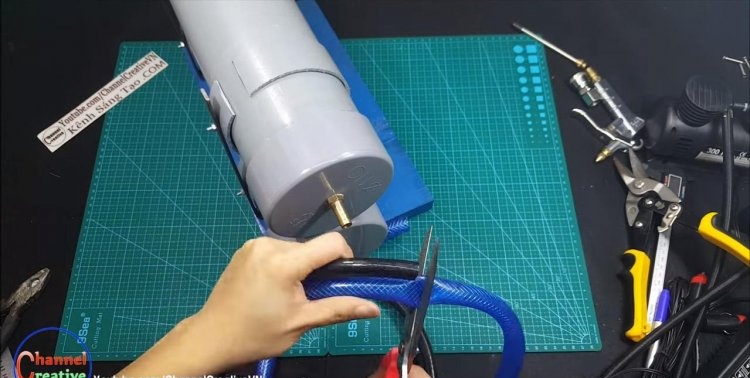

Mettiamo i nostri ricevitori nei polsini e colleghiamo i raccordi con i tubi dell'ossigeno. Fissiamo i collegamenti ai raccordi con fascette.

Proviamo i compressori nel luogo di installazione. È necessario assicurarsi che si adattino liberamente al supporto e non interferiscano tra loro. Li smontiamo per collegarli in parallelo. Saldare i contatti utilizzando un saldatore. Per questo utilizziamo il cavo originale dei compressori.

Rimontiamo i compressori e li fissiamo al telaio tramite viti autofilettanti. Per ridurre le vibrazioni derivanti dal loro funzionamento, è possibile inoltre sigillare i loro corpi con doppio nastro adesivo.

Per legare insieme due cavi di compressori è possibile, seguendo il consiglio dell'autore, tagliare dei tubi termorestringenti e scaldarli con un accendino.

Il pulsante dell'interruttore si trova sul lato dei compressori, più vicino ai collegamenti dei nippli. Saldiamo i contatti e incolliamo il pulsante al supporto con colla a caldo.

Dopo aver effettuato tutti i collegamenti, è possibile collegare entrambi i compressori con i relativi tubi standard ai connettori nipplo.Collegando la batteria a 12V, possiamo effettuare un giro di prova e verificare il funzionamento del nostro dispositivo di assemblaggio utilizzando un manometro. Non dimenticare di chiudere la valvola a sfera prima di farlo. Inseriamo un tubo a spirale con una pistola a spruzzo attraverso il connettore a sgancio rapido e ci godiamo il lavoro di un compressore fatto in casa. Buona fortuna a tutti i fai-da-te!

Non dimenticare le precauzioni di sicurezza di base quando si lavora anche con un compressore di questo tipo. È necessario monitorare costantemente la pressione consentita, per non superarla, altrimenti i ricevitori potrebbero semplicemente scoppiare. In questo assieme il circuito elettrico permette di effettuare questa operazione solo in modalità manuale.

Anche tutti i collegamenti, filettati o incollati, devono essere attentamente controllati per eventuali perdite. Qualsiasi perdita d'aria, soprattutto dai tappi terminali, può portare all'interruzione dell'adesione del giunto adesivo e alla sua successiva depressurizzazione.

Poiché gli alloggiamenti di tutti gli elementi - compressori e ricevitori - sono di plastica, evitare di colpire l'installazione per non danneggiare l'integrità della fragile plastica.

Scegli tubi in PVC con pareti quanto più spesse possibile, poiché la loro durata sarà più lunga.

Nonostante il fatto che tali apparecchiature non rivendichino il titolo di professionista. strumento, può essere utilizzato per applicare pitture o vernici con una pistola a spruzzo. Puoi anche spolverare il tuo posto di lavoro senza consumare la potenza di un compressore convenzionale. E per l'aerografia, un dispositivo del genere potrebbe essere più conveniente di un ingombrante compressore standard. Pesa poco, quindi è l'attrezzatura più adatta alle condizioni del campo. In ogni caso merita pienamente il titolo di prodotto tecnico fatto in casa e può dare una mano in assenza di uno strumento di base.

Per una piccola officina, vengono solitamente presi compressori già pronti in base alla quantità di attrezzature coinvolte e all'intensità media del suo utilizzo. Calcolando il volume di aria consumata, è possibile calcolare la potenza dell'unità compressore.

Il nostro prodotto fatto in casa oggi è un po' un compressore a tutti gli effetti. Naturalmente, è improbabile che sostituisca l'unità compressore principale, ma è abbastanza adatta come dispositivo portatile aggiuntivo. Più tardi vedremo di cosa è capace. Allora cominciamo!

Breve descrizione e principio di funzionamento

A prima vista, sembra che si tratti di qualcosa di frivolo, perché i tubi di plastica non possono resistere all'alta pressione. In realtà non esisterà. Secondo l'avvertimento dell'autore del prodotto fatto in casa, la pressione di esercizio sicura non deve superare i 3 bar o atmosfere.Due compressori elettrici a pistoni senza olio sono completati da due ricevitori costituiti da tubi di plastica chiusi collegati tra loro. All'estremità di uno dei ricevitori è presente un'uscita per un adattatore a sgancio rapido per un tubo flessibile dell'aria. L'unità è progettata per l'alimentazione con batteria da 12 V. Spegnimento forzato manuale.

Selezioniamo i materiali e gli strumenti necessari

La base materiale per questo dispositivo è la seguente:

- Tubo in PVC con diametro di 110 mm;

- Quattro tappi esterni in PVC per ricevitori;

- Manometro standard del compressore;

- Tubi per ossigeno;

- Tubo spiralato con attacco rapido;

- Raccordo per compressore – 2 pezzi;

- Nipplo ricavato da una vecchia camera d'aria di bicicletta – 2 pezzi;

- Valvola a sfera con passaggio a connessione rapida;

- Compressore auto per gonfiaggio pneumatici a 12V – 2 pz;

- Un pezzo di tavola per il telaio;

- Diverse strisce di metallo per supporti per ricevitori;

- Interruttore a pulsante a 2 o 4 contatti;

- Nastro fumi, colla in PVC, tubi termorestringenti;

- Ferramenta: fascette, bulloni, dadi, viti, rondelle;

- Pistola a spruzzo con ugello ad ago di ricambio per il controllo dell'unità.

Sarà necessario il seguente set di strumenti per il montaggio:

- Cacciavite o trapano;

- Calibri

- Forbici o coltello da pittura;

- Set di chiavi inglesi;

- Set di punte, punta a piuma da 12 mm;

- Cacciavite, pinze, tronchesi, forbici per metalli;

- Saldatore con flusso e lega per saldatura;

- Metro a nastro, pennarello, seghetto.

Cominciamo con il lavoro

Prendiamo un tubo in PVC del diametro di 110 mm e, segnandolo, tagliamo due sezioni di 40 cm ciascuna. Questi saranno i nostri ricevitori.

Successivamente prepariamo le spine. Ne abbiamo quattro in totale.

Due di essi sono dotati di nippli per il collegamento diretto ai compressori.Li ritagliamo in anticipo dalle vecchie camere d'aria delle biciclette. Il modo più semplice per eseguire questa procedura è con le forbici.

Selezioniamo un trapano che corrisponda approssimativamente al diametro della canna del capezzolo. Eseguiamo fori con un cacciavite o un trapano. Inseriamo il capezzolo nei fori e premiamo il dado attraverso la guarnizione ammorbidente dall'esterno verso il tappo.

Prendiamo il nostro manometro e avvolgiamo la connessione filettata con nastro antifumo. Lo fissiamo in uno dei nostri tappi “nipplo”, spostando il foro di montaggio dal centro verso il bordo. Il foro deve essere realizzato con una punta da 12 mm. Lo premiamo attraverso una guarnizione di gomma fatta in casa, che abbiamo ritagliato dai resti della camera d'aria di una bicicletta.

Installiamo i raccordi nelle due spine successive al centro. Dopo aver avvolto il nastro antifumo attorno alla connessione filettata, inseriamo i raccordi nei fori. Fissiamo i raccordi sul lato posteriore della spina con un dado. La guarnizione in gomma deve essere posata con una rondella larga e il collegamento deve essere serrato con una chiave fissa.

L'installazione di una valvola a sfera completa l'opera con tappi in plastica. È necessario contenere la pressione dell'aria costantemente in ingresso pompata dai compressori e fornirla secondo necessità. Selezioniamo la sua dimensione esterna in modo che corrisponda al diametro interno dell'adattatore del tubo a sgancio rapido. Posizioniamo il rubinetto sulla spina con capezzolo. Spostiamo il foro sotto di esso dal centro e lo foriamo con un trapano a piuma.

Sigilliamo il rubinetto con nastro adesivo antifumo e lo installiamo nel tappo, rivestito con una guarnizione in gomma fatta in casa. È possibile verificare la funzionalità del rubinetto ruotando completamente la manopola.

Incolliamo i tappi ai tubi dei nostri ricevitori nel seguente ordine: tappi per capezzoli da un'estremità, raccordi dall'altra. Il manometro con il rubinetto dovrebbe trovarsi su un lato.Utilizziamo colla per prodotti in PVC come Tangit o Mars. Rimuovere la colla in eccesso con uno straccio.

Prendere posizione

Dopo aver realizzato i ricevitori, dobbiamo fissarli ad una base stabile. Il modo più semplice per farlo è prendere un pezzo di tavola largo almeno 25 cm e abbastanza lungo da contenere due compressori. Puoi anche dipingerlo sul lato anteriore, proteggendolo dall'umidità, come ha fatto l'autore del prodotto fatto in casa.

Installazione di ricevitori e collegamento di compressori

Il passo successivo è la produzione e il fissaggio di portapiatti metallici per tubi in PVC. Li pieghiamo come mostrato nella foto e li fissiamo a un supporto di legno con viti autofilettanti. Mettiamo i polsini sui bulloni, che realizziamo dallo stesso tubo tagliandone la parete.

Mettiamo i nostri ricevitori nei polsini e colleghiamo i raccordi con i tubi dell'ossigeno. Fissiamo i collegamenti ai raccordi con fascette.

Proviamo i compressori nel luogo di installazione. È necessario assicurarsi che si adattino liberamente al supporto e non interferiscano tra loro. Li smontiamo per collegarli in parallelo. Saldare i contatti utilizzando un saldatore. Per questo utilizziamo il cavo originale dei compressori.

Rimontiamo i compressori e li fissiamo al telaio tramite viti autofilettanti. Per ridurre le vibrazioni derivanti dal loro funzionamento, è possibile inoltre sigillare i loro corpi con doppio nastro adesivo.

Per legare insieme due cavi di compressori è possibile, seguendo il consiglio dell'autore, tagliare dei tubi termorestringenti e scaldarli con un accendino.

Il pulsante dell'interruttore si trova sul lato dei compressori, più vicino ai collegamenti dei nippli. Saldiamo i contatti e incolliamo il pulsante al supporto con colla a caldo.

Controllo della funzionalità dell'unità

Dopo aver effettuato tutti i collegamenti, è possibile collegare entrambi i compressori con i relativi tubi standard ai connettori nipplo.Collegando la batteria a 12V, possiamo effettuare un giro di prova e verificare il funzionamento del nostro dispositivo di assemblaggio utilizzando un manometro. Non dimenticare di chiudere la valvola a sfera prima di farlo. Inseriamo un tubo a spirale con una pistola a spruzzo attraverso il connettore a sgancio rapido e ci godiamo il lavoro di un compressore fatto in casa. Buona fortuna a tutti i fai-da-te!

Consiglio pratico

Non dimenticare le precauzioni di sicurezza di base quando si lavora anche con un compressore di questo tipo. È necessario monitorare costantemente la pressione consentita, per non superarla, altrimenti i ricevitori potrebbero semplicemente scoppiare. In questo assieme il circuito elettrico permette di effettuare questa operazione solo in modalità manuale.

Anche tutti i collegamenti, filettati o incollati, devono essere attentamente controllati per eventuali perdite. Qualsiasi perdita d'aria, soprattutto dai tappi terminali, può portare all'interruzione dell'adesione del giunto adesivo e alla sua successiva depressurizzazione.

Poiché gli alloggiamenti di tutti gli elementi - compressori e ricevitori - sono di plastica, evitare di colpire l'installazione per non danneggiare l'integrità della fragile plastica.

Scegli tubi in PVC con pareti quanto più spesse possibile, poiché la loro durata sarà più lunga.

Nonostante il fatto che tali apparecchiature non rivendichino il titolo di professionista. strumento, può essere utilizzato per applicare pitture o vernici con una pistola a spruzzo. Puoi anche spolverare il tuo posto di lavoro senza consumare la potenza di un compressore convenzionale. E per l'aerografia, un dispositivo del genere potrebbe essere più conveniente di un ingombrante compressore standard. Pesa poco, quindi è l'attrezzatura più adatta alle condizioni del campo. In ogni caso merita pienamente il titolo di prodotto tecnico fatto in casa e può dare una mano in assenza di uno strumento di base.

Guarda il video

Masterclass simili

Compressore frigorifero per il gonfiaggio dei pneumatici

Compressore 12V dal compressore del frigorifero

Compressore pieno da un frigorifero

Come realizzare un compressore portatile alimentato a batteria

Come convertire un compressore per frigorifero in una pompa a vuoto

Compressori a pistoni per frigoriferi: tipi e principi di funzionamento

Particolarmente interessante

Il modo più efficace per ripristinare la batteria

Il lubrificante penetrante più potente

Un modo semplice per eliminare lo sporco che si attacca ai rivestimenti dei parafanghi e

Vale la pena installare un magnete sul filtro dell'olio?

Come ripristinare la batteria dell'auto con bicarbonato di sodio

Usi insoliti di WD-40

Commenti (1)