Pressa senza saldatura da un cric per auto

Un design molto semplice di una pressa idraulica da un normale cric per auto. Quando si ripara un'auto, una motocicletta, oltre a eseguire vari tipi di lavori, diventa necessario utilizzare una pressa. Con il suo aiuto, puoi eseguire una flessione controllata delle parti, allinearle, spremere i cuscinetti pressati, ecc. L'alto costo di una pressa di fabbrica rende ingiustificato un simile acquisto. Propongo una variante della sua fabbricazione basata su un cric per auto da 5 tonnellate.

Prima di iniziare a produrre la pressa, dovrai acquistare o trovare nei contenitori:

Per iniziare, taglia 2 pezzi grezzi da un tubo quadrato. Verranno successivamente utilizzati come supporto principale della macchina. Ho selezionato la loro lunghezza in modo che corrispondesse ai parametri del jack. Ho ottenuto 66 cm e faccio subito anche le gambe dall'angolo. Per garantirne la stabilità è sufficiente una lunghezza di 30 cm.

Utilizzando un nucleo, applico i segni per la foratura sull'angolo, dopo di che preparo 2 fori per i bulloni M10. Posiziono l'angolo sul tubo quadrato e lo allineo a 90 gradi per tracciare un segno per la foratura. Preparo un foro passante attraverso entrambe le pareti del quadrato. Ora collego il tubo e l'angolo con lunghi bulloni e dadi.

Dopo che le cremagliere sono pronte, ho tagliato due pezzi grezzi dall'angolo, ciascuno lungo 40 cm, che serviranno come fermo superiore rinforzato per il martinetto. Li metto uno per uno in posizione e li contrassegno per la perforazione. Faccio prima i buchi negli angoli, dopodiché foro anche il quadrato.

Inserisco 2 bulloni M10 su ciascun lato. Avvicino il supporto ed entrambi gli angoli.

Da una spessa piastra di acciaio esistente, ho ritagliato un pezzo rettangolare di circa 80 x 13 cm, contro il quale verrà appoggiato il pistone del martinetto. Ora giro la griglia in modo che gli angoli trasversali siano in basso. Appoggio la piastra e foro al centro.

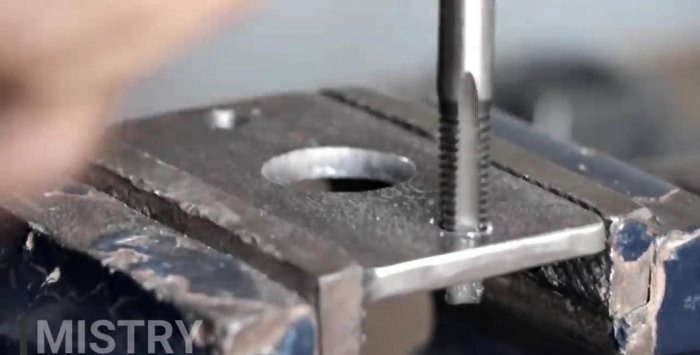

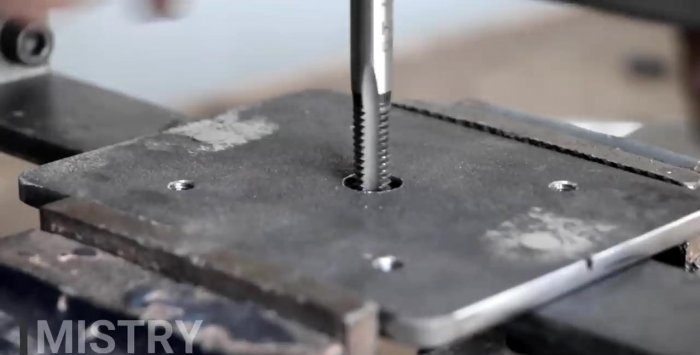

Per evitare che l'asta del cilindro del martinetto scivoli sotto carico, è necessario un limitatore. Per fare questo, ho ritagliato un altro piatto, ma un po' più piccolo. Per fare questo, utilizzare una piastra sottile da 4 mm. Su di esso faccio dei fori passanti, trasferendoli dal piatto grande. Sempre al suo centro, utilizzando una fresa, seleziono un foro di grande diametro in cui si inserirà il tallone del pistone del martinetto.Per evitare di usare le noci, ho tagliato i fili in una lastra sottile. Ora attacco entrambe le piastre al supporto dagli angoli e giro il tutto con bulloni M10 (lunghi 30 mm con testa a chiave esagonale).

Ora sto realizzando un supporto scorrevole per fissare il fondo del jack. Non sarà soggetto a carichi gravi, quindi ho deciso di realizzarlo con un nastro di acciaio.

Per cominciare, ho tagliato due pezzi lunghi 16 cm e su di essi ho fatto due segni trasversali a una distanza di 5,4 e 10,8 cm da uno dei bordi. Quindi affilo il taglio a cuneo con una smerigliatrice, ma non lo taglio completamente. Piego la striscia lungo la scanalatura risultante, ottenendo un profilo a forma di U che scorre facilmente lungo il supporto della macchina.

Dopo aver fissato il profilo alla cremagliera, misuro la distanza tra loro, sottraendo 4 mm per la tolleranza. Trasferisco le dimensioni sulla striscia di acciaio. La sua lunghezza dovrebbe essere maggiore di 8 cm. Faccio un segno, ritirandomi prima di 4 cm dal bordo, dopodiché con una smerigliatrice taglio delle scanalature a forma di cuneo in modo simile. Piego le code ottenute lungo i bordi della striscia a 90 gradi.

Ora devi collegare gli spazi vuoti ottenuti dalla striscia. Per fare questo, prima pratico dei fori nelle code e taglio immediatamente i fili in modo da non utilizzare i dadi in seguito. Preparo anche i fori nel profilo ad U e collego il tutto con bulloni M8 con testa a chiave esagonale lunghi 16 mm.

Successivamente, prendo una piastra di acciaio con una sezione trasversale di 4 mm e vi applico il fondo del martinetto e la ricalco, faccio delle tolleranze e la taglio. Provo il pezzo risultante al centro del supporto inferiore costituito da una striscia di acciaio. Faccio 2 buchi e taglio il filo. Collego la piastra e il supporto, quindi taglio la lunghezza extra dei bulloni.

Faccio quattro fori sul fondo del jack.Successivamente lo applico sulla piastra di battuta inferiore, lo segno e foro. Ho anche tagliato i fili.

Realizzo un foro passante al centro della piastra di supporto del martinetto. Poi lo espando parzialmente per adattarlo alla testa del bullone M10, ma non lo foro completamente, solo per incassare la testa.

Su un nastro di acciaio con profili guida, arretrando di qualche centimetro dalla piastra di base, pratico un foro. Saranno utili per mettere in sicurezza le molle in futuro.

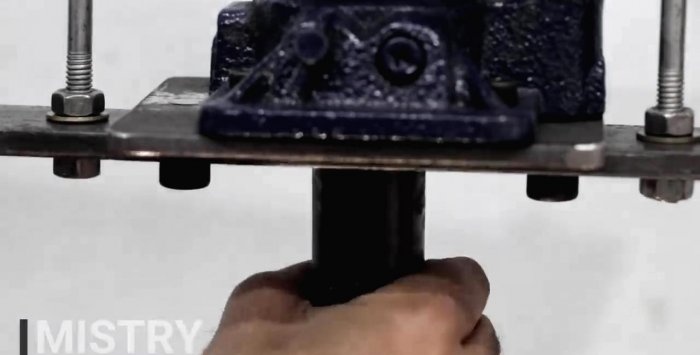

Sto iniziando a montare la parte mobile della macchina. Per prima cosa avvito un bullone M10 nel foro centrale della piastra utilizzando una chiave esagonale. La sua testa è completamente nascosta. Metto un martinetto sopra e lo fisso con piccoli bulloni, anche con una chiave esagonale. Inserisco i bulloni a J nei fori laterali sulla striscia. Li stringo con due dadi.

Ora sul fermo superiore della macchina, di fronte ai bulloni a J, eseguo dei fori trasversali passanti attraverso entrambi gli angoli. Inserisco i bulloni e li collego con molle ai ganci a J.

Prendo nuovamente l'angolare in acciaio e taglio 2 pezzi da 40 cm ciascuno. Saranno utilizzati come supporto per posizionare gli spazi vuoti pressati. Foro nello stesso modo in cui ho usato per fissare il fermo superiore del martinetto. Per aggiungere rigidità, ho realizzato 2 inserti da sezioni di tubo quadrato; eviteranno inoltre che la piattaforma si deformi e cada quando viene riorganizzata.

Ora la fase finale. Prendo un'asta d'acciaio con un tacco e la taglio alla lunghezza richiesta.

Faccio un foro alla sua estremità per un bullone M10. Taglio il filo e avvito l'asta al bullone precedentemente avvitato al centro del fermo inferiore del martinetto.

Non resta che realizzare dei fori passanti lungo le cremagliere per poter modificare l'altezza della piattaforma in base ai parametri richiesti dei pezzi.Per ora ne ho realizzati solo un paio, ma in futuro li forerò se necessario.

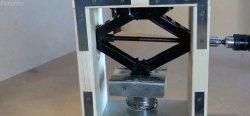

Puoi iniziare a testare. La maniglia del jack standard non è comoda, quindi l'ho sostituita con un tubo più lungo.

Per proteggerlo dalla corrosione, ho dipinto tutto di rosso e nero.

Ho evitato la saldatura durante l'assemblaggio perché ottenere gli angoli giusti è importante. Durante la saldatura, la parte potrebbe spostarsi lateralmente. Come sapete, il disallineamento, la pressione e le saldature sono incompatibili. Il vantaggio principale del design è che, se necessario, posso sempre rimuovere il jack e rimetterlo a posto.

Materiali richiesti

Prima di iniziare a produrre la pressa, dovrai acquistare o trovare nei contenitori:

- tubo quadro in acciaio 50x50 mm;

- angolo in acciaio 40x40 mm;

- nastro d'acciaio 40x4 mm;

- piastra in acciaio 10 mm;

- piastra in acciaio 4 mm;

- cric a bottiglia da 5t;

- 2 molle elicoidali per trampolino;

- 2 bulloni a J con dadi;

- 12 bulloni M10 x 60 mm con dadi;

- 2 bulloni M10 x 80 mm con dadi;

- 2 bulloni M10 per chiave esagonale lunga 30 mm;

- 4 bulloni M8 per una chiave esagonale lunga 16 mm;

- 2 bulloni M10 x 16 mm;

- 4 bulloni M6 x 16 mm;

- 1 bullone esagonale M10 x 30 mm

- asta con tacco.

Il processo di realizzazione di una pressa idraulica da un martinetto

Per iniziare, taglia 2 pezzi grezzi da un tubo quadrato. Verranno successivamente utilizzati come supporto principale della macchina. Ho selezionato la loro lunghezza in modo che corrispondesse ai parametri del jack. Ho ottenuto 66 cm e faccio subito anche le gambe dall'angolo. Per garantirne la stabilità è sufficiente una lunghezza di 30 cm.

Utilizzando un nucleo, applico i segni per la foratura sull'angolo, dopo di che preparo 2 fori per i bulloni M10. Posiziono l'angolo sul tubo quadrato e lo allineo a 90 gradi per tracciare un segno per la foratura. Preparo un foro passante attraverso entrambe le pareti del quadrato. Ora collego il tubo e l'angolo con lunghi bulloni e dadi.

Dopo che le cremagliere sono pronte, ho tagliato due pezzi grezzi dall'angolo, ciascuno lungo 40 cm, che serviranno come fermo superiore rinforzato per il martinetto. Li metto uno per uno in posizione e li contrassegno per la perforazione. Faccio prima i buchi negli angoli, dopodiché foro anche il quadrato.

Inserisco 2 bulloni M10 su ciascun lato. Avvicino il supporto ed entrambi gli angoli.

Da una spessa piastra di acciaio esistente, ho ritagliato un pezzo rettangolare di circa 80 x 13 cm, contro il quale verrà appoggiato il pistone del martinetto. Ora giro la griglia in modo che gli angoli trasversali siano in basso. Appoggio la piastra e foro al centro.

Per evitare che l'asta del cilindro del martinetto scivoli sotto carico, è necessario un limitatore. Per fare questo, ho ritagliato un altro piatto, ma un po' più piccolo. Per fare questo, utilizzare una piastra sottile da 4 mm. Su di esso faccio dei fori passanti, trasferendoli dal piatto grande. Sempre al suo centro, utilizzando una fresa, seleziono un foro di grande diametro in cui si inserirà il tallone del pistone del martinetto.Per evitare di usare le noci, ho tagliato i fili in una lastra sottile. Ora attacco entrambe le piastre al supporto dagli angoli e giro il tutto con bulloni M10 (lunghi 30 mm con testa a chiave esagonale).

Ora sto realizzando un supporto scorrevole per fissare il fondo del jack. Non sarà soggetto a carichi gravi, quindi ho deciso di realizzarlo con un nastro di acciaio.

Per cominciare, ho tagliato due pezzi lunghi 16 cm e su di essi ho fatto due segni trasversali a una distanza di 5,4 e 10,8 cm da uno dei bordi. Quindi affilo il taglio a cuneo con una smerigliatrice, ma non lo taglio completamente. Piego la striscia lungo la scanalatura risultante, ottenendo un profilo a forma di U che scorre facilmente lungo il supporto della macchina.

Dopo aver fissato il profilo alla cremagliera, misuro la distanza tra loro, sottraendo 4 mm per la tolleranza. Trasferisco le dimensioni sulla striscia di acciaio. La sua lunghezza dovrebbe essere maggiore di 8 cm. Faccio un segno, ritirandomi prima di 4 cm dal bordo, dopodiché con una smerigliatrice taglio delle scanalature a forma di cuneo in modo simile. Piego le code ottenute lungo i bordi della striscia a 90 gradi.

Ora devi collegare gli spazi vuoti ottenuti dalla striscia. Per fare questo, prima pratico dei fori nelle code e taglio immediatamente i fili in modo da non utilizzare i dadi in seguito. Preparo anche i fori nel profilo ad U e collego il tutto con bulloni M8 con testa a chiave esagonale lunghi 16 mm.

Successivamente, prendo una piastra di acciaio con una sezione trasversale di 4 mm e vi applico il fondo del martinetto e la ricalco, faccio delle tolleranze e la taglio. Provo il pezzo risultante al centro del supporto inferiore costituito da una striscia di acciaio. Faccio 2 buchi e taglio il filo. Collego la piastra e il supporto, quindi taglio la lunghezza extra dei bulloni.

Faccio quattro fori sul fondo del jack.Successivamente lo applico sulla piastra di battuta inferiore, lo segno e foro. Ho anche tagliato i fili.

Realizzo un foro passante al centro della piastra di supporto del martinetto. Poi lo espando parzialmente per adattarlo alla testa del bullone M10, ma non lo foro completamente, solo per incassare la testa.

Su un nastro di acciaio con profili guida, arretrando di qualche centimetro dalla piastra di base, pratico un foro. Saranno utili per mettere in sicurezza le molle in futuro.

Sto iniziando a montare la parte mobile della macchina. Per prima cosa avvito un bullone M10 nel foro centrale della piastra utilizzando una chiave esagonale. La sua testa è completamente nascosta. Metto un martinetto sopra e lo fisso con piccoli bulloni, anche con una chiave esagonale. Inserisco i bulloni a J nei fori laterali sulla striscia. Li stringo con due dadi.

Ora sul fermo superiore della macchina, di fronte ai bulloni a J, eseguo dei fori trasversali passanti attraverso entrambi gli angoli. Inserisco i bulloni e li collego con molle ai ganci a J.

Prendo nuovamente l'angolare in acciaio e taglio 2 pezzi da 40 cm ciascuno. Saranno utilizzati come supporto per posizionare gli spazi vuoti pressati. Foro nello stesso modo in cui ho usato per fissare il fermo superiore del martinetto. Per aggiungere rigidità, ho realizzato 2 inserti da sezioni di tubo quadrato; eviteranno inoltre che la piattaforma si deformi e cada quando viene riorganizzata.

Ora la fase finale. Prendo un'asta d'acciaio con un tacco e la taglio alla lunghezza richiesta.

Faccio un foro alla sua estremità per un bullone M10. Taglio il filo e avvito l'asta al bullone precedentemente avvitato al centro del fermo inferiore del martinetto.

Non resta che realizzare dei fori passanti lungo le cremagliere per poter modificare l'altezza della piattaforma in base ai parametri richiesti dei pezzi.Per ora ne ho realizzati solo un paio, ma in futuro li forerò se necessario.

Puoi iniziare a testare. La maniglia del jack standard non è comoda, quindi l'ho sostituita con un tubo più lungo.

Per proteggerlo dalla corrosione, ho dipinto tutto di rosso e nero.

Ho evitato la saldatura durante l'assemblaggio perché ottenere gli angoli giusti è importante. Durante la saldatura, la parte potrebbe spostarsi lateralmente. Come sapete, il disallineamento, la pressione e le saldature sono incompatibili. Il vantaggio principale del design è che, se necessario, posso sempre rimuovere il jack e rimetterlo a posto.

Guarda il video del processo produttivo

Masterclass simili

Matrice di piegatura per una pressa a martinetto fatta in casa

Semplice pressa a martinetto

Come realizzare una pressa idraulica da un martinetto a bottiglia

Come cambiare una gomma senza cric

Come realizzare una potente morsa da un martinetto diamantato

Come eseguire un semplice taglio in un tubo d'acciaio

Particolarmente interessante

Commenti (9)