Come realizzare una mini sega circolare da 12V

La modellazione richiede un utensile elettrico in miniatura, il che è molto raro. A questo proposito dovete farlo da soli, utilizzando i kit universali di ricambi di AliExpress. Un esempio dell'uso di tali grezzi di fabbrica sarebbe la produzione di una mini sega circolare portatile.

È possibile ordinare le parti principali come il motore DC 775, il mandrino con morsetto a disco circolare, la cinghia di trasmissione e la puleggia - . Il resto dei materiali viene venduto presso il negozio di ferramenta.

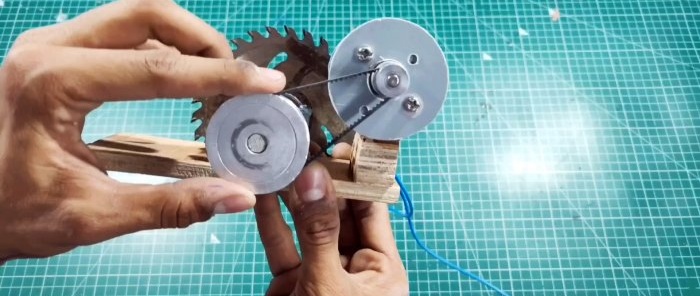

Sul mandrino sono installati una puleggia e un morsetto per un disco circolare.

Viene quindi avvitato alla base in compensato. È necessario posizionare un supporto sotto la suola in modo che l'asta sia leggermente sollevata.

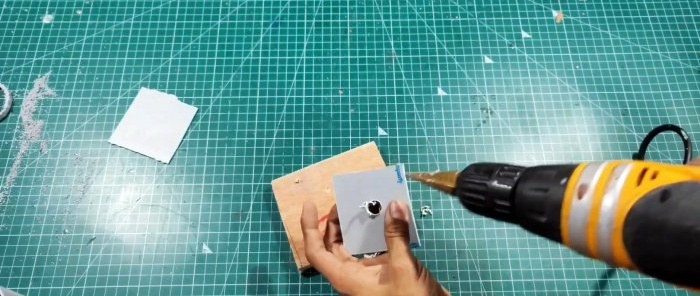

L'alloggiamento del motore è costituito da un tubo per fognatura da 50 mm.

Per fare ciò, prendi un segmento uguale alla lunghezza del motore senza l'albero.Inoltre, un piccolo pezzo di tubo viene tagliato longitudinalmente, riscaldato e appiattito in una piastra. Da esso viene ricavato un tappo per l'involucro. È incollato all'estremità del tubo con la supercolla. Prima di ciò, viene praticato un foro per l'albero motore e il suo fissaggio. Per comodità, il motore viene prima acceso sulla spina e quindi incollato al tubo.

I cavi sono saldati ai contatti del motore e escono attraverso un foro laterale nell'alloggiamento. Quindi il tubo con il motore viene sigillato con un tappo sul retro.

Un supporto in legno è incollato al corpo motore. Per rendere la colla più affidabile, è necessario cospargerla sopra con soda o segatura. Il supporto con il motore è incollato al compensato con un mandrino. È posizionato in modo da ottenere una tensione sufficiente sulla cinghia di trasmissione avvolta attorno alle pulegge del motore e del mandrino.

Per aumentare la rigidità della struttura è necessario incollare un distanziale tra l'alberino e il motore. E

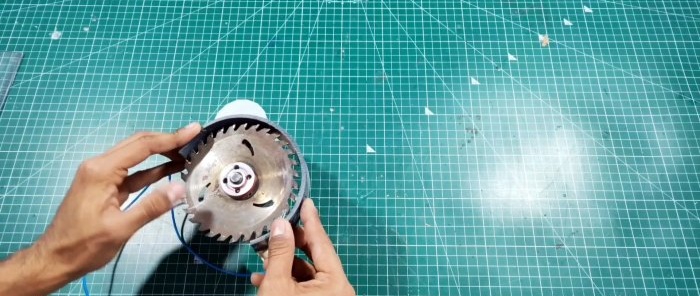

Dall'attacco della curva per tubo da 110 mm viene ricavata una protezione per il disco. È incollato al compensato e alla carcassa del motore.

L'impugnatura della sega è composta da 2 gomiti e un tubo per fognatura da 32 mm piegato ad arco. Un'estremità è incollata al distanziale tra il motore e il mandrino e l'altra alla base in compensato.

Per utilizzare la sega, è necessario collegare il motore con un lungo filo a una batteria o a un alimentatore. Per comodità, puoi installare un interruttore sul filo.

È necessario tenere conto del fatto che se la macchina circolare verrà accesa per un lungo periodo, vale la pena praticare dei fori di ventilazione nel carter del motore per raffreddarla. Per quanto riguarda l'uso della supercolla per unire le parti, in combinazione con la spolverata di segatura o soda, tiene abbastanza saldamente.Se tale rigidità della connessione sembra insufficiente, durante l'assemblaggio è possibile utilizzare viti autofilettanti e viti autofilettanti, che saranno più lunghe e più difficili.

Materiali:

- motore 775 DC -

- gruppo mandrino per sega circolare modello fatto in casa -

- puleggia dentata;

- cintura di sicurezza;

- tubi per fognatura 32 mm e 50 mm;

- Gomiti a 90 gradi per tubo da 32 mm – 2 pz.;

- Gomito a 90 gradi per tubo da 110 mm;

- compensato;

- Super colla;

- disco circolare 110 mm;

- batteria.

È possibile ordinare le parti principali come il motore DC 775, il mandrino con morsetto a disco circolare, la cinghia di trasmissione e la puleggia - . Il resto dei materiali viene venduto presso il negozio di ferramenta.

Realizzazione di mini circolari

Sul mandrino sono installati una puleggia e un morsetto per un disco circolare.

Viene quindi avvitato alla base in compensato. È necessario posizionare un supporto sotto la suola in modo che l'asta sia leggermente sollevata.

L'alloggiamento del motore è costituito da un tubo per fognatura da 50 mm.

Per fare ciò, prendi un segmento uguale alla lunghezza del motore senza l'albero.Inoltre, un piccolo pezzo di tubo viene tagliato longitudinalmente, riscaldato e appiattito in una piastra. Da esso viene ricavato un tappo per l'involucro. È incollato all'estremità del tubo con la supercolla. Prima di ciò, viene praticato un foro per l'albero motore e il suo fissaggio. Per comodità, il motore viene prima acceso sulla spina e quindi incollato al tubo.

I cavi sono saldati ai contatti del motore e escono attraverso un foro laterale nell'alloggiamento. Quindi il tubo con il motore viene sigillato con un tappo sul retro.

Un supporto in legno è incollato al corpo motore. Per rendere la colla più affidabile, è necessario cospargerla sopra con soda o segatura. Il supporto con il motore è incollato al compensato con un mandrino. È posizionato in modo da ottenere una tensione sufficiente sulla cinghia di trasmissione avvolta attorno alle pulegge del motore e del mandrino.

Per aumentare la rigidità della struttura è necessario incollare un distanziale tra l'alberino e il motore. E

Dall'attacco della curva per tubo da 110 mm viene ricavata una protezione per il disco. È incollato al compensato e alla carcassa del motore.

L'impugnatura della sega è composta da 2 gomiti e un tubo per fognatura da 32 mm piegato ad arco. Un'estremità è incollata al distanziale tra il motore e il mandrino e l'altra alla base in compensato.

Per utilizzare la sega, è necessario collegare il motore con un lungo filo a una batteria o a un alimentatore. Per comodità, puoi installare un interruttore sul filo.

È necessario tenere conto del fatto che se la macchina circolare verrà accesa per un lungo periodo, vale la pena praticare dei fori di ventilazione nel carter del motore per raffreddarla. Per quanto riguarda l'uso della supercolla per unire le parti, in combinazione con la spolverata di segatura o soda, tiene abbastanza saldamente.Se tale rigidità della connessione sembra insufficiente, durante l'assemblaggio è possibile utilizzare viti autofilettanti e viti autofilettanti, che saranno più lunghe e più difficili.

Guarda il video

Masterclass simili

Particolarmente interessante

Commenti (1)