Persen zonder lassen vanaf een autokrik

Een heel eenvoudig ontwerp van een hydraulische pers van een gewone autokrik. Bij het repareren van een auto, motorfiets en bij het uitvoeren van verschillende soorten werkzaamheden is het noodzakelijk om een pers te gebruiken. Met zijn hulp kunt u onderdelen gecontroleerd buigen, uitlijnen, geperste lagers eruit persen, enz. De hoge kosten van een fabriekspers maken een dergelijke aankoop ongerechtvaardigd. Ik stel een variant van de productie voor op basis van een autokrik van 5 ton.

Voordat u met de productie van de pers begint, moet u het volgende kopen of in de bakken vinden:

Snijd om te beginnen 2 plano's uit een vierkante buis. Ze zullen later worden gebruikt als hoofdstandaard van de machine. Ik heb hun lengte geselecteerd om overeen te komen met de parameters van de krik. Ik heb 66 cm, ik maak ook meteen benen vanuit de hoek. Om hun stabiliteit te garanderen, is een lengte van 30 cm voldoende.

Met behulp van een kern breng ik markeringen aan voor het boren op de hoek, waarna ik 2 gaten maak voor M10-bouten. Ik plaats de hoek op zijn plaats op de vierkante buis en lijn deze uit op 90 graden om een markering te maken voor het boren. Ik maak een doorgaand gat door beide wanden van het plein. Nu verbind ik de buis en de hoek met lange bouten en moeren.

Nadat de rekken klaar zijn, snijd ik twee plano's uit de hoek, elk 40 cm lang, ze zullen worden gebruikt als een bovenste versterkte aanslag voor de krik. Ik plaats ze een voor een op hun plaats en markeer ze voor het boren. Ik maak eerst gaten in de hoeken, waarna ik ook het vierkant boor.

Ik steek aan elke kant 2 M10-bouten. Ik trek de standaard en beide hoeken samen.

Uit een bestaande dikke staalplaat heb ik een rechthoekige plano gesneden van ongeveer 80 bij 13 cm, waar de vijzelzuiger tegenaan rust. Nu draai ik het rek om zodat de dwarshoeken zich onderaan bevinden. Ik leg de plaat eroverheen en boor in het midden.

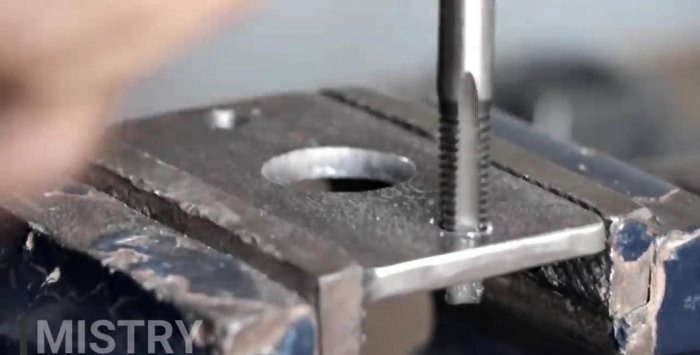

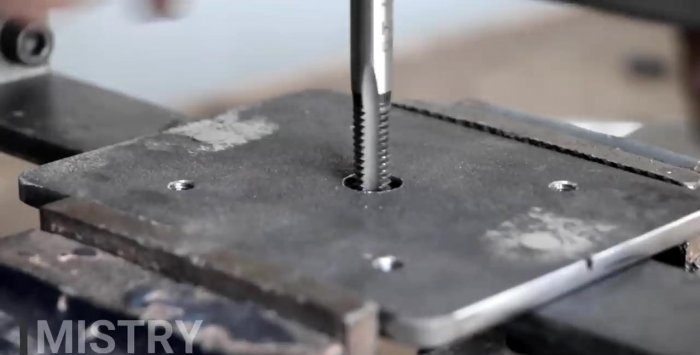

Om te voorkomen dat de cilinderstang van de krik onder belasting wegglijdt, is een begrenzer vereist. Om dit te doen, heb ik nog een bord uitgesneden, maar iets kleiner. Gebruik hiervoor een dunne plaat van 4 mm. Ik maak er gaten in en breng ze over van de grote plaat. Ook in het midden selecteer ik met behulp van een frees een gat met een grote diameter waarin de hiel van de vijzelzuiger past.Om het gebruik van moeren te vermijden, heb ik de draden in een dunne plaat gesneden. Nu bevestig ik beide platen vanuit de hoeken aan de steun en draai alles vast met M10 bouten (30 mm lang met inbussleutelkop).

Nu maak ik een schuifsteun om de onderkant van de krik vast te zetten. Het zal niet aan zware belastingen worden blootgesteld, dus besloot ik het van een stalen strip te maken.

Om te beginnen heb ik twee stukken van 16 cm lang gesneden en er twee dwarsmarkeringen op gemaakt op een afstand van 5,4 en 10,8 cm van een van de randen. Vervolgens slijp ik de wigvormige snede met een slijpmachine, maar snij hem niet helemaal door. Ik buig de strip langs de resulterende groef en verkrijg een U-vormig profiel dat gemakkelijk langs de machinestandaard glijdt.

Nadat ik het profiel op zijn plaats aan het rek heb bevestigd, meet ik de afstand ertussen, terwijl ik 4 mm aftrek voor de tolerantie. De afmetingen breng ik over op de stalen strip. De lengte moet 8 cm langer zijn. Ik maak een markering, nadat ik me eerst 4 cm van de rand heb teruggetrokken, daarna snijd ik op een vergelijkbare manier wigvormige groeven met een slijpmachine. Ik buig de verkregen staarten langs de randen van de strip op 90 graden.

Nu moet je de uit de strip verkregen blanco's verbinden. Om dit te doen, boor ik eerst gaten in de staarten en snijd er onmiddellijk schroefdraad in om later geen moeren te gebruiken. Ook maak ik gaten in het U-profiel en verbind alles met M8 bouten met een inbussleutelkop van 16 mm lang.

Vervolgens neem ik een stalen plaat met een doorsnede van 4 mm en breng ik de onderkant van de krik erop aan, trek deze over, maak toleranties en snij hem af. Ik pas het resulterende werkstuk in het midden van de onderste steun gemaakt van een stalen strip. Ik maak 2 gaten en knip de draad af. Ik verbind de plaat en de standaard en knip vervolgens de extra lengte van de bouten af.

Ik maak vier gaten in de onderkant van de krik.Daarna breng ik het aan op de onderste aanslagplaat, markeer het en boor. Ik heb ook draadjes afgeknipt.

Ik maak een doorgaand gat in het midden van de steunplaat van de krik. Vervolgens vouw ik het gedeeltelijk uit zodat het in de kop van de M10-bout past, maar ik boor niet helemaal door, alleen om de kop erin te laten zakken.

Op een stalen strip met geleideprofielen, enkele centimeters terug van de bodemplaat, maak ik een gat. Ze zullen in de toekomst nuttig zijn voor het vastzetten van de veren.

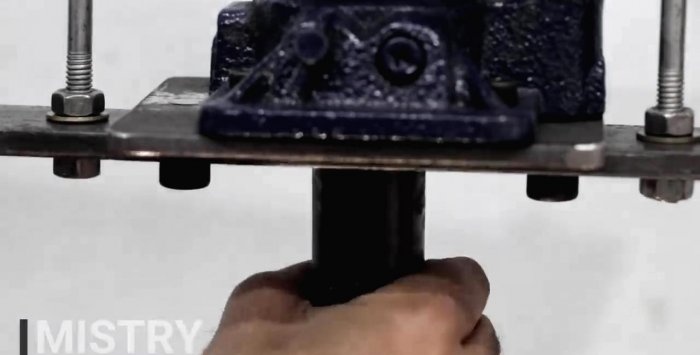

Ik begin met het monteren van het bewegende deel van de machine. Eerst schroef ik met een inbussleutel een M10-bout in het centrale gat van de plaat. Zijn hoofd is volledig verborgen. Ik heb er een krik op gezet en deze vastgezet met kleine boutjes, ook met een inbussleutel. Ik steek J-bouten in de zijgaten op de strip. Ik draai ze vast met twee moeren.

Nu maak ik op de bovenste aanslag van de machine, tegenover de J-bouten, dwarse gaten door beide hoeken. Ik steek de bouten erin en verbind ze met veren aan J-haken.

Ik pak de stalen hoek weer en zaag 2 stukken van elk 40 cm af. Ze zullen worden gebruikt als standaard voor het plaatsen van geperste plano's. Ik boor op dezelfde manier als bij het bevestigen van de bovenste aanslag van de krik. Om de stevigheid te vergroten heb ik twee inzetstukken gemaakt van stukken vierkante buis; ze voorkomen ook dat het platform kromtrekt en valt als het opnieuw wordt gerangschikt.

Nu de laatste fase. Ik neem een stalen staaf met een hak en knip deze op de gewenste lengte.

Ik maak een gat in het uiteinde voor een M10-bout. Ik knip de draad af en schroef de stang op de bout die eerder in het midden van de onderste aanslag van de krik was geschroefd.

Het enige dat overblijft is het maken van gaten langs de rekken om de hoogte van het platform te kunnen aanpassen aan de vereiste parameters van de werkstukken.Ik heb er tot nu toe nog maar een paar gemaakt, maar in de toekomst zal ik ze indien nodig boren.

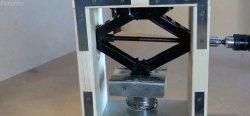

Je kunt beginnen met testen. De standaard krikhandgreep is niet comfortabel, dus heb ik deze vervangen door een langere buis.

Ter bescherming tegen corrosie heb ik alles rood en zwart geverfd.

Ik vermeed lassen tijdens de montage omdat het belangrijk is om de hoeken goed te krijgen. Bij het lassen kan het onderdeel opzij bewegen. Zoals u weet zijn verkeerde uitlijning, druk- en lasnaden onverenigbaar. Het grote voordeel van het ontwerp is dat ik, indien nodig, altijd de krik kan verwijderen en terugplaatsen.

Benodigde materialen

Voordat u met de productie van de pers begint, moet u het volgende kopen of in de bakken vinden:

- stalen vierkante buis 50x50 mm;

- stalen hoek 40x40 mm;

- stalen strip 40x4 mm;

- staalplaat 10 mm;

- staalplaat 4 mm;

- 5t flessenkrik;

- 2 spiraalveren voor trampoline;

- 2 J-bouten met moeren;

- 12 M10 x 60 mm bouten met moeren;

- 2 M10 x 80 mm bouten met moeren;

- 2 M10 bouten voor een inbussleutel van 30 mm lang;

- 4 M8 bouten voor een inbussleutel van 16 mm lang;

- 2 M10 x 16 mm bouten;

- 4 M6 x 16 mm bouten;

- 1 M10 x 30 mm zeskantbout

- staaf met hak.

Het proces van het maken van een hydraulische pers van een krik

Snijd om te beginnen 2 plano's uit een vierkante buis. Ze zullen later worden gebruikt als hoofdstandaard van de machine. Ik heb hun lengte geselecteerd om overeen te komen met de parameters van de krik. Ik heb 66 cm, ik maak ook meteen benen vanuit de hoek. Om hun stabiliteit te garanderen, is een lengte van 30 cm voldoende.

Met behulp van een kern breng ik markeringen aan voor het boren op de hoek, waarna ik 2 gaten maak voor M10-bouten. Ik plaats de hoek op zijn plaats op de vierkante buis en lijn deze uit op 90 graden om een markering te maken voor het boren. Ik maak een doorgaand gat door beide wanden van het plein. Nu verbind ik de buis en de hoek met lange bouten en moeren.

Nadat de rekken klaar zijn, snijd ik twee plano's uit de hoek, elk 40 cm lang, ze zullen worden gebruikt als een bovenste versterkte aanslag voor de krik. Ik plaats ze een voor een op hun plaats en markeer ze voor het boren. Ik maak eerst gaten in de hoeken, waarna ik ook het vierkant boor.

Ik steek aan elke kant 2 M10-bouten. Ik trek de standaard en beide hoeken samen.

Uit een bestaande dikke staalplaat heb ik een rechthoekige plano gesneden van ongeveer 80 bij 13 cm, waar de vijzelzuiger tegenaan rust. Nu draai ik het rek om zodat de dwarshoeken zich onderaan bevinden. Ik leg de plaat eroverheen en boor in het midden.

Om te voorkomen dat de cilinderstang van de krik onder belasting wegglijdt, is een begrenzer vereist. Om dit te doen, heb ik nog een bord uitgesneden, maar iets kleiner. Gebruik hiervoor een dunne plaat van 4 mm. Ik maak er gaten in en breng ze over van de grote plaat. Ook in het midden selecteer ik met behulp van een frees een gat met een grote diameter waarin de hiel van de vijzelzuiger past.Om het gebruik van moeren te vermijden, heb ik de draden in een dunne plaat gesneden. Nu bevestig ik beide platen vanuit de hoeken aan de steun en draai alles vast met M10 bouten (30 mm lang met inbussleutelkop).

Nu maak ik een schuifsteun om de onderkant van de krik vast te zetten. Het zal niet aan zware belastingen worden blootgesteld, dus besloot ik het van een stalen strip te maken.

Om te beginnen heb ik twee stukken van 16 cm lang gesneden en er twee dwarsmarkeringen op gemaakt op een afstand van 5,4 en 10,8 cm van een van de randen. Vervolgens slijp ik de wigvormige snede met een slijpmachine, maar snij hem niet helemaal door. Ik buig de strip langs de resulterende groef en verkrijg een U-vormig profiel dat gemakkelijk langs de machinestandaard glijdt.

Nadat ik het profiel op zijn plaats aan het rek heb bevestigd, meet ik de afstand ertussen, terwijl ik 4 mm aftrek voor de tolerantie. De afmetingen breng ik over op de stalen strip. De lengte moet 8 cm langer zijn. Ik maak een markering, nadat ik me eerst 4 cm van de rand heb teruggetrokken, daarna snijd ik op een vergelijkbare manier wigvormige groeven met een slijpmachine. Ik buig de verkregen staarten langs de randen van de strip op 90 graden.

Nu moet je de uit de strip verkregen blanco's verbinden. Om dit te doen, boor ik eerst gaten in de staarten en snijd er onmiddellijk schroefdraad in om later geen moeren te gebruiken. Ook maak ik gaten in het U-profiel en verbind alles met M8 bouten met een inbussleutelkop van 16 mm lang.

Vervolgens neem ik een stalen plaat met een doorsnede van 4 mm en breng ik de onderkant van de krik erop aan, trek deze over, maak toleranties en snij hem af. Ik pas het resulterende werkstuk in het midden van de onderste steun gemaakt van een stalen strip. Ik maak 2 gaten en knip de draad af. Ik verbind de plaat en de standaard en knip vervolgens de extra lengte van de bouten af.

Ik maak vier gaten in de onderkant van de krik.Daarna breng ik het aan op de onderste aanslagplaat, markeer het en boor. Ik heb ook draadjes afgeknipt.

Ik maak een doorgaand gat in het midden van de steunplaat van de krik. Vervolgens vouw ik het gedeeltelijk uit zodat het in de kop van de M10-bout past, maar ik boor niet helemaal door, alleen om de kop erin te laten zakken.

Op een stalen strip met geleideprofielen, enkele centimeters terug van de bodemplaat, maak ik een gat. Ze zullen in de toekomst nuttig zijn voor het vastzetten van de veren.

Ik begin met het monteren van het bewegende deel van de machine. Eerst schroef ik met een inbussleutel een M10-bout in het centrale gat van de plaat. Zijn hoofd is volledig verborgen. Ik heb er een krik op gezet en deze vastgezet met kleine boutjes, ook met een inbussleutel. Ik steek J-bouten in de zijgaten op de strip. Ik draai ze vast met twee moeren.

Nu maak ik op de bovenste aanslag van de machine, tegenover de J-bouten, dwarse gaten door beide hoeken. Ik steek de bouten erin en verbind ze met veren aan J-haken.

Ik pak de stalen hoek weer en zaag 2 stukken van elk 40 cm af. Ze zullen worden gebruikt als standaard voor het plaatsen van geperste plano's. Ik boor op dezelfde manier als bij het bevestigen van de bovenste aanslag van de krik. Om de stevigheid te vergroten heb ik twee inzetstukken gemaakt van stukken vierkante buis; ze voorkomen ook dat het platform kromtrekt en valt als het opnieuw wordt gerangschikt.

Nu de laatste fase. Ik neem een stalen staaf met een hak en knip deze op de gewenste lengte.

Ik maak een gat in het uiteinde voor een M10-bout. Ik knip de draad af en schroef de stang op de bout die eerder in het midden van de onderste aanslag van de krik was geschroefd.

Het enige dat overblijft is het maken van gaten langs de rekken om de hoogte van het platform te kunnen aanpassen aan de vereiste parameters van de werkstukken.Ik heb er tot nu toe nog maar een paar gemaakt, maar in de toekomst zal ik ze indien nodig boren.

Je kunt beginnen met testen. De standaard krikhandgreep is niet comfortabel, dus heb ik deze vervangen door een langere buis.

Ter bescherming tegen corrosie heb ik alles rood en zwart geverfd.

Ik vermeed lassen tijdens de montage omdat het belangrijk is om de hoeken goed te krijgen. Bij het lassen kan het onderdeel opzij bewegen. Zoals u weet zijn verkeerde uitlijning, druk- en lasnaden onverenigbaar. Het grote voordeel van het ontwerp is dat ik, indien nodig, altijd de krik kan verwijderen en terugplaatsen.

Bekijk de video van het productieproces

Soortgelijke masterclasses

Bijzonder interessant

Opmerkingen (9)