Hoe maak je een garageverwarmingsoven van oude batterijen

Voor het verwarmen van garages, werkplaatsen of het tijdelijk verwarmen van een huis in aanbouw is het handig om een buikkachel te gebruiken. Hij neemt weinig ruimte in beslag en zorgt ervoor dat je snel een comfortabele temperatuur bereikt. In de fabrieksversie zijn dikke buikkachels erg licht, dus nadat het hout is opgebrand, koelen ze snel af en stoppen ze met verwarmen. Als u de kachel bovendien als warmteaccumulator wilt laten werken, kunt u deze zelf maken met gietijzeren batterijen als componenten.

Materialen:

- gietijzeren verwarmingsradiator 7-8 secties;

- profielbuizen 50x20 mm, 20x20 mm, 10x10 mm;

- plaatstaal 3-5 mm;

- strook 20 mm;

- asbestkoord;

- hittebestendig glas;

- gelaste scharnieren – 3 sets;

- bouten voor kacheldeuren – 3 st.

Productieproces van houtkachels

Om de zijkanten van de kachel te maken, moet u de radiator in secties demonteren. Om niet naar sleutels te zoeken en geen roestige nippels los te draaien, kunt u de batterij eenvoudig met een slijpmachine in secties snijden.

Vervolgens worden de ribben van elk van hen gesneden.

Er zit veel afzetting in de ribben en deze zijn bedekt met dikke lagen verf erop.Dit alles moet worden uitgebrand. Om dit te doen, worden de ribben samen met brandhout in een vuur gestapeld. Als het uitbrandt, moeten ze worden schoongemaakt met een metalen borstel.

Vervolgens worden 2 zijwanden voor de kachel vanaf de ribben gelast. Voor een buikkachel is het gebruik van 7-8 ribben per muur voldoende. Het is noodzakelijk om met een doorlopende naad te lassen, waardoor volledige dichtheid wordt bereikt.

Het frame van de voorwand van de kachel is gelast uit een profielbuis van 50x20 mm en 20x20 mm. De dwarsbuizen zijn zo geplaatst dat er 3 deuren in geplaatst kunnen worden. Eén voor de aslade, de tweede voor het toevoegen van brandhout en de derde voor toegang tot de naverbrander om roet te verwijderen.

Het frame van de achterwand is U-vormig uitgevoerd. Bovendien mag deze slechts iets hoger zijn dan het gedeelte voor de aslade, toegewezen langs de opening in de voormuur. De dwarsbuis van het frame is breder gemaakt, terwijl de verticale buizen op dezelfde manier moeten worden gelast als aan de voorkant. Vervolgens wordt de opening tussen de buizen gelast met plaatstaal.

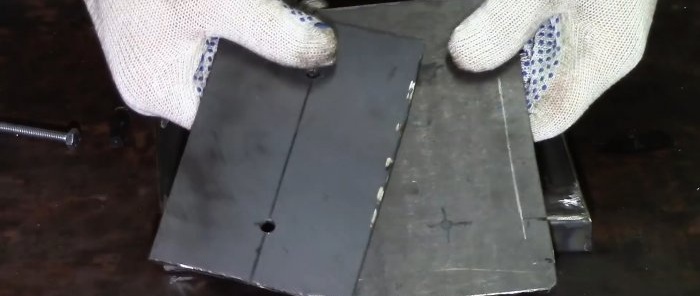

Vervolgens moet u de frames van de voor- en achterwanden van de kachel verbinden met zijwanden van plaatstaal. Ze worden gesneden op basis van de hoogte van de aslade en de breedte van de voorbereide radiatorwanden. De bodem van de kachel uit hetzelfde plaatstaal wordt onmiddellijk aan de zijkanten vastgelast.

In de volgende fase is het noodzakelijk om uit plaatstaal een golvend inzetstuk uit te snijden dat strak om de ribben van de gelaste batterijen past. De lengte moet korter zijn dan de muren met 1 rand. Vervolgens moet u de wanden van de radiatoren aan het frame van de kachel lassen en ze onder een hoek plaatsen. Tegelijkertijd wordt er een golvend inzetstuk tussen gelast. Deze moet zich in het midden van de bovenste opening van de naverbrandingskamer bevinden.

Als u de kachel op zijn kant draait, moet u de opening tussen de afgeschuinde wanden van de batterij en de gladde onderkant van plaatstaal lassen.Om dit te doen, worden inzetstukken van de juiste maat uitgesneden en hermetisch gelast.

Vervolgens wordt de bovenkant van de kachel uitgesneden en gelast. De lange zijden zijn ook golvend gemaakt, zodat ze goed aansluiten op de ribben. Vóór het lassen wordt een gat voor de schoorsteen in het werkstuk gesneden.

U moet een inzetstuk in de achterwand snijden en lassen om de resterende opening daar te dichten. Ook worden smalle inzetstukken gebruikt om de openingen tussen de ribben en het frame in de voorwand te lassen.

Vervolgens wordt de vuurhaarddeur van de profielbuis gelast. Om goed te passen, moet de dikte ervan worden vergroot met een stalen strip. Eén rij ervan is rond de omtrek van de deur gelast en de tweede is 10 mm ingesprongen. Het resultaat zijn 2 muren waartussen een asbestkoord wordt gelegd.

Hierna wordt een frame van strip op de opening onder de vuurhaarddeur gelast, zodat deze bij aansluiting op de deur het asbest raakt. Hierdoor wordt de verbrandingskamer volledig afgesloten.

De deur voor de aslade is gelast uit een dunnere profielbuis. Om de asbestafdichting te plaatsen, moet één muur worden afgesneden. Het deurkozijn is gelast met plaatstaal. Om deze deur minder warm te laten worden, worden er van binnenuit 2 bouten aan gelast en wordt er een klein horinzetstuk van plaatstaal aan bevestigd. Aan de opening zelf is een strip gelast om de deur af te dichten tegen asbest, net als voorheen aan de opening voor het laden van brandhout. De bovenste deur voor het verwijderen van roet gebeurt op een vergelijkbare manier.

De resulterende deuren worden via de scharnieren aan de openingen gelast.

Op de verbrandingskamerdeur wordt een afdichting geplaatst en er wordt hittebestendig glas geplaatst. Om het vast te zetten, kunt u een paar druppels laswerk aanbrengen. Vervolgens worden kleppen aan de deuren en de kachel gelast. Indien gewenst kan de kachel worden geverfd met hittebestendige verf.

Het bijzondere van de resulterende kachel is dat deze dankzij de radiatorvinnen een groter contactoppervlak met de kamerlucht heeft. Bovendien houdt het vanwege zijn massa de warmte langer vast nadat het hout is uitgebrand. Hoewel bij de vervaardiging van de kachel gietijzer wordt gebruikt, stijgt de temperatuur van het metaal, omdat het klein is en ontworpen voor hout, niet zo sterk dat als gevolg van lineaire uitzetting de naad tussen gietijzer en staal barst.

Bekijk de video

Soortgelijke masterclasses