Hoe je goedkoop een staafextruder voor een 3D-printer kunt maken met behulp van beschikbare componenten

Met het actieve gebruik van 3D-printen worden enorme bedragen uitgegeven aan de aanschaf van verbruiksartikelen. In dit opzicht is het logisch om ze zelf te maken van gebroken ABS-plastic en PET-flessen. Om dit te doen, moet u speciale apparatuur maken, waarvan de meest complexe de extruder is.

Als extruderschroef wordt een spiraalvormige houtboor gebruikt. Er is een waterleiding voor geselecteerd. Daarin moet je de interne lasnaad afslijpen met een vijl.Er wordt een longitudinale snede gemaakt vanaf de rand van de buis tot een diepte van 60-80 mm, en een deel van de buis wordt erlangs afgesneden. Aan de ontstane gleuf worden links en rechts plaatstalen wangen gelast. Er zal een laadtrechter voor vermalen plastic op worden geïnstalleerd. Het kan op een 3D-printer worden afgedrukt.

Als extruderbasis kan een stalen plaat of een massieve profielbuis worden gebruikt.

Er wordt een standaard aan de basis geschroefd om de extruder zelf vast te zetten. Het is gemaakt van een profielbuis met nokken. De behuizing van de extruder zelf wordt aan de standaard gelast en vervolgens wordt er een schroef in gestoken.

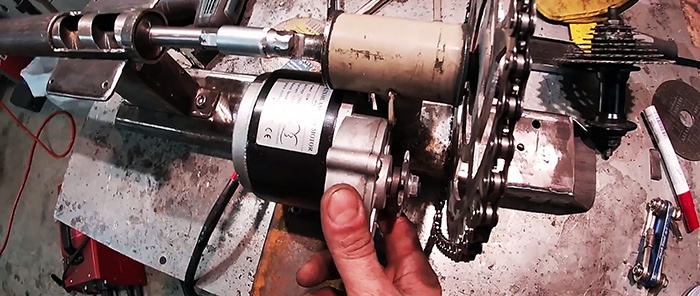

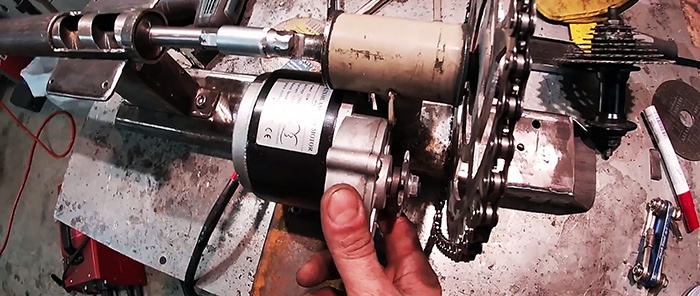

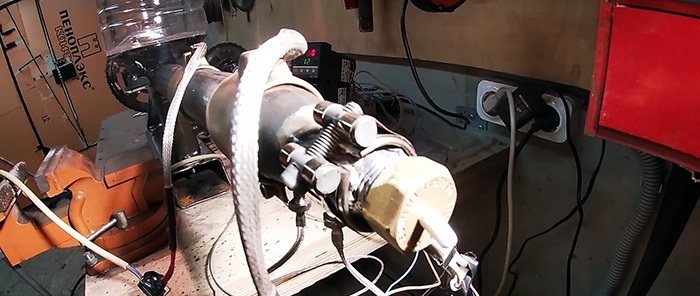

Vervolgens moet u de vijzel via een reductiekast met de motor verbinden.

Om dit te doen, wordt er via de insteekkop een fietsendrager op aangesloten. De kop wordt aan de wagen gelast en vervolgens op de boorschacht geplaatst. Hierna wordt de wagen coaxiaal uitgelijnd met de extruder en wordt de standaard aan de zool gelast.

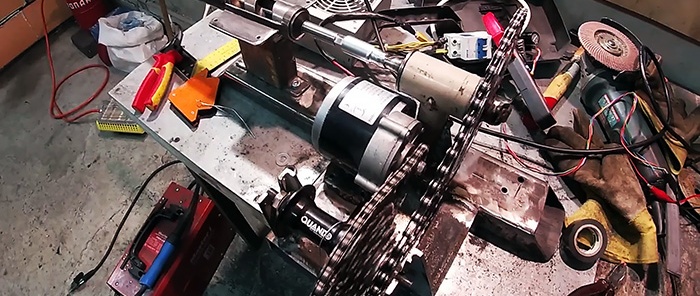

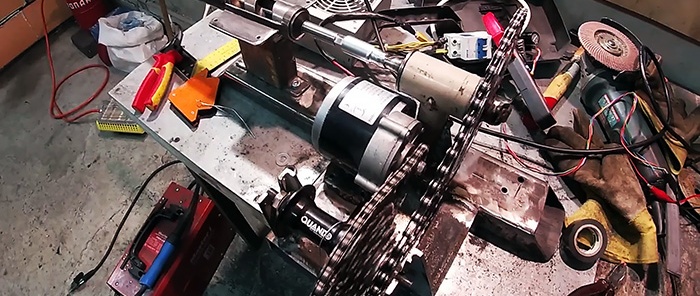

Vervolgens wordt het aandrijffietstandwiel op de wagenas geïnstalleerd. Vervolgens moet u het aandrijftandwiel via een rollenketting verbinden met het kleine tandwiel op de naafcassette. Hierna verbindt dezelfde ketting het grote tandwiel op de cassette met het tandwiel op de elektromotorreductor. Om dit te doen, wordt een andere profielbuis aan de zijkant van het frame gelast om plaats te bieden aan de bus en de motor. In dit geval heeft het aandrijftandwiel 46 tanden, het kleine 11, het middelste 30 en de motorversnellingsbak 9. De overbrengingsverhouding van de motor naar de boor zal dus 1:140 zijn. Voor de betrouwbaarheid moeten alle rekken worden versterkt door lashoekplaten.

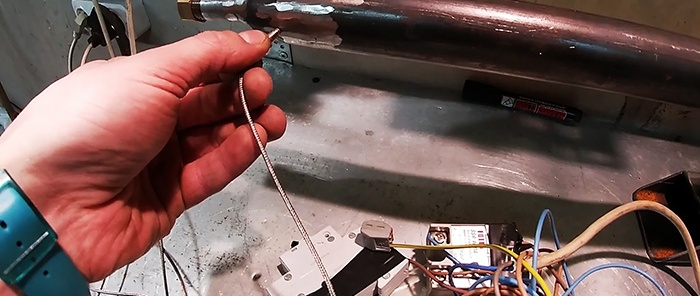

Een adapter en een stuk 1/2-inch pijp zijn aan de uitgang van de extruderbehuizing gelast. Er moet een draad op de rand van de buis zitten om het mondstuk te installeren. Er wordt gebruik gemaakt van een sanitairplug met een gat van 4 mm in het midden.

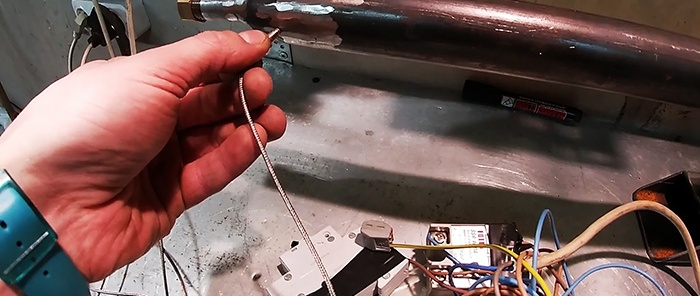

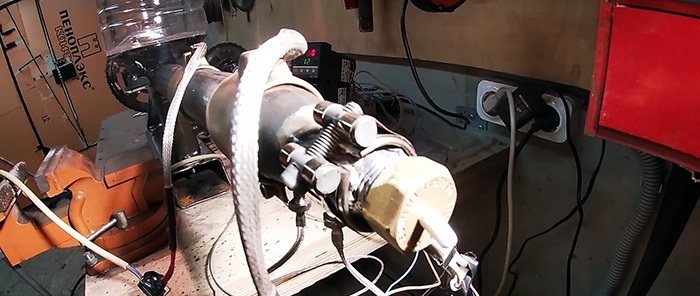

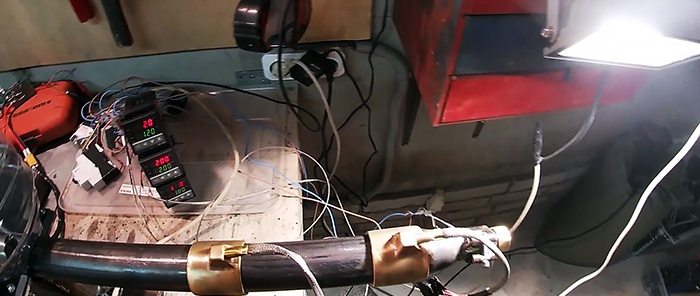

Vervolgens moet u ringverwarmers bovenop de extruderbehuizing installeren. Als hun diameter niet overeenkomt, kan de behuizing worden vergroot door er een stalen strip omheen te wikkelen. Verwarmingselementen zijn geïnstalleerd op de extruderneus, in het midden en aan het begin van de behuizing. Elk van hen is verbonden via een afzonderlijke PID-controller. Hun thermische sensoren zijn op de behuizing geschroefd. Om dit te doen, moet je er moeren aan lassen. Het is mogelijk dat na het testen het aantal heaters moet worden toegevoegd.

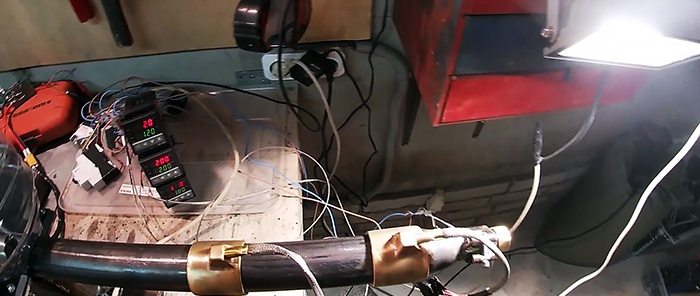

Vervolgens moet u de verwarming inschakelen en de temperatuur op de verwarmingselementen aanpassen. Om te beginnen wordt bij gebruik van ABS-kunststofchips de eerste ingesteld op 120°C, de tweede op 200°C en de derde op 180°C. Na het opwarmen begint de rotatie van de schroef. Je moet hem instellen op ongeveer 5 rpm.

Nadat je de extruder hebt gemaakt, zul je veel meer apparaten moeten monteren om de productie van de staaf te organiseren, maar ze zijn veel eenvoudiger gemaakt. Je hebt op zijn minst ook een bad nodig om de staaf te koelen, een opvangrol en een vibrator voor de trechter voor een ononderbroken toevoer van plastic spanen naar de vijzel.

Bekijk de video voor alle details:

Materialen:

- spiraalboor voor hout 36 mm;

- stalen buis met een binnendiameter van 37 mm;

- adapter voor buis met een diameter van 1/2 inch;

- 1/2 inch pijp;

- 1/2" sanitairplug;

- Plaatstaal;

- fietsendrager in de behuizing;

- fietsaandrijftandwiel;

- fietsachternaaf met cassette;

- rollenketting;

- elektrische motor;

- profielpijpen;

- ringverwarmers 320 W – 2-3 st.;

- ringverwarming 70 W;

- PID-regelaars voor elke verwarmer;

- PWM-regelaar.

Productieproces van extruders

Als extruderschroef wordt een spiraalvormige houtboor gebruikt. Er is een waterleiding voor geselecteerd. Daarin moet je de interne lasnaad afslijpen met een vijl.Er wordt een longitudinale snede gemaakt vanaf de rand van de buis tot een diepte van 60-80 mm, en een deel van de buis wordt erlangs afgesneden. Aan de ontstane gleuf worden links en rechts plaatstalen wangen gelast. Er zal een laadtrechter voor vermalen plastic op worden geïnstalleerd. Het kan op een 3D-printer worden afgedrukt.

Als extruderbasis kan een stalen plaat of een massieve profielbuis worden gebruikt.

Er wordt een standaard aan de basis geschroefd om de extruder zelf vast te zetten. Het is gemaakt van een profielbuis met nokken. De behuizing van de extruder zelf wordt aan de standaard gelast en vervolgens wordt er een schroef in gestoken.

Vervolgens moet u de vijzel via een reductiekast met de motor verbinden.

Om dit te doen, wordt er via de insteekkop een fietsendrager op aangesloten. De kop wordt aan de wagen gelast en vervolgens op de boorschacht geplaatst. Hierna wordt de wagen coaxiaal uitgelijnd met de extruder en wordt de standaard aan de zool gelast.

Vervolgens wordt het aandrijffietstandwiel op de wagenas geïnstalleerd. Vervolgens moet u het aandrijftandwiel via een rollenketting verbinden met het kleine tandwiel op de naafcassette. Hierna verbindt dezelfde ketting het grote tandwiel op de cassette met het tandwiel op de elektromotorreductor. Om dit te doen, wordt een andere profielbuis aan de zijkant van het frame gelast om plaats te bieden aan de bus en de motor. In dit geval heeft het aandrijftandwiel 46 tanden, het kleine 11, het middelste 30 en de motorversnellingsbak 9. De overbrengingsverhouding van de motor naar de boor zal dus 1:140 zijn. Voor de betrouwbaarheid moeten alle rekken worden versterkt door lashoekplaten.

Een adapter en een stuk 1/2-inch pijp zijn aan de uitgang van de extruderbehuizing gelast. Er moet een draad op de rand van de buis zitten om het mondstuk te installeren. Er wordt gebruik gemaakt van een sanitairplug met een gat van 4 mm in het midden.

Vervolgens moet u ringverwarmers bovenop de extruderbehuizing installeren. Als hun diameter niet overeenkomt, kan de behuizing worden vergroot door er een stalen strip omheen te wikkelen. Verwarmingselementen zijn geïnstalleerd op de extruderneus, in het midden en aan het begin van de behuizing. Elk van hen is verbonden via een afzonderlijke PID-controller. Hun thermische sensoren zijn op de behuizing geschroefd. Om dit te doen, moet je er moeren aan lassen. Het is mogelijk dat na het testen het aantal heaters moet worden toegevoegd.

Vervolgens moet u de verwarming inschakelen en de temperatuur op de verwarmingselementen aanpassen. Om te beginnen wordt bij gebruik van ABS-kunststofchips de eerste ingesteld op 120°C, de tweede op 200°C en de derde op 180°C. Na het opwarmen begint de rotatie van de schroef. Je moet hem instellen op ongeveer 5 rpm.

Nadat je de extruder hebt gemaakt, zul je veel meer apparaten moeten monteren om de productie van de staaf te organiseren, maar ze zijn veel eenvoudiger gemaakt. Je hebt op zijn minst ook een bad nodig om de staaf te koelen, een opvangrol en een vibrator voor de trechter voor een ononderbroken toevoer van plastic spanen naar de vijzel.

Bekijk de video

Bekijk de video voor alle details:

Soortgelijke masterclasses

Bijzonder interessant

Opmerkingen (0)