Press uten sveising fra en biljekk

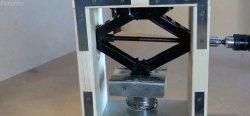

En veldig enkel utforming av en hydraulisk presse fra en vanlig biljekk. Når du reparerer en bil, motorsykkel, samt utfører ulike typer arbeid, blir det nødvendig å bruke en presse. Med dens hjelp kan du gjøre kontrollert bøying av deler, justere dem, presse ut pressede lagre, etc. De høye kostnadene ved en fabrikkpresse gjør et slikt kjøp uberettiget. Jeg foreslår en variant av produksjonen basert på en 5-tonns jekk.

Før du begynner å produsere pressen, må du kjøpe eller finne i søppelkassene:

For å begynne, kutt 2 emner fra et firkantet rør. De skal senere brukes som hovedstativ på maskinen. Jeg valgte lengden deres for å matche parametrene til jekken. Jeg fikk 66 cm. Jeg lager også umiddelbart ben fra hjørnet. For å sikre stabiliteten er en lengde på 30 cm tilstrekkelig.

Ved hjelp av en kjerne påfører jeg markeringer for boring på hjørnet, hvoretter jeg forbereder 2 hull for M10-bolter. Jeg plasserer hjørnet på plass på firkantrøret og justerer det i 90 grader for å lage en markering for boring. Jeg forbereder et gjennomgående hull gjennom begge veggene på torget. Nå kobler jeg sammen røret og vinkelen med lange bolter og muttere.

Etter at stativene er klare klipper jeg to emner fra hjørnet, hver 40 cm lange.De skal brukes som øvre forsterket stopp for jekken. Jeg legger dem en etter en på plass og merker dem for boring. Jeg lager først hull i hjørnene, deretter borer jeg også firkanten.

Jeg setter inn 2 M10 bolter på hver side. Jeg trekker stativet og begge hjørnene sammen.

Fra en eksisterende tykk stålplate kuttet jeg ut et rektangulært emne på ca 80 x 13 cm.Jekkstempelet vil hvile mot det. Nå snur jeg stativet slik at tverrhjørnene er nederst. Jeg legger platen på tvers og borer i midten.

For å hindre at jekksylinderstangen glir under belastning, er det nødvendig med en begrenser. For å gjøre dette kuttet jeg ut en annen tallerken, men litt mindre. For å gjøre dette, bruk en tynn 4 mm plate. Jeg lager gjennomgående hull på den og overfører dem fra den store platen. Også i midten, ved hjelp av en fres, velger jeg et hull med stor diameter som hælen på jekkstempelet passer inn i.For å unngå bruk av muttere klipper jeg trådene i en tynn plate. Nå fester jeg begge platene til støtten fra hjørnene og vrir alt med M10 bolter (30 mm lange med sekskantnøkkelhode).

Nå lager jeg en glidestøtte for å sikre bunnen av jekken. Den vil ikke bli utsatt for alvorlige belastninger, så jeg bestemte meg for å lage den fra en stålstrimmel.

Til å begynne med kuttet jeg to stykker på 16 cm. Jeg lagde to tverrmerker på dem i en avstand på 5,4 og 10,8 cm fra en av kantene. Så sliper jeg det kileformede snittet med en kvern, men kutter det ikke helt. Jeg bøyer stripen langs det resulterende sporet, og får en U-formet profil som lett glir langs maskinstativet.

Etter å ha festet profilen på plass til stativet, måler jeg avstanden mellom dem, mens jeg trekker fra 4 mm for toleransen. Jeg overfører dimensjonene til stållisten. Lengden skal være 8 cm lengre. Jeg lager et merke, etter først å ha trukket meg tilbake 4 cm fra kanten. Etter dette kutter jeg kileformede spor med en kvern på lignende måte. Jeg bøyer halene som er oppnådd langs kantene på stripen ved 90 grader.

Nå må du koble til emnene som er oppnådd fra stripen. For å gjøre dette borer jeg først hull i halene og kutter umiddelbart tråder i dem for ikke å bruke muttere senere. Jeg klargjør også hull i den U-formede profilen og kobler alt sammen med M8 bolter med et sekskantnøkkelhode 16 mm langt.

Deretter tar jeg en stålplate med et tverrsnitt på 4 mm og påfører bunnen av jekken på den og sporer den, lager toleranser og kutter den. Jeg prøver på det resulterende arbeidsstykket i midten av den nedre støtten laget av en stålstrimmel. Jeg lager 2 hull og kutter tråden. Jeg kobler sammen platen og stativet, og kutter deretter av den ekstra lengden på boltene.

Jeg lager fire hull i bunnen av jekken.Etter det påfører jeg den på bunnstoppplaten, merker den og borer. Jeg klipper også tråder.

Jeg lager et gjennomgående hull i midten av jekkstøtteplaten. Så utvider jeg den delvis for å passe til hodet på M10-bolten, men jeg borer ikke hele veien gjennom, bare for å senke hodet.

På en stållist med styreprofiler, som går noen centimeter tilbake fra bunnplaten, lager jeg et hull. De vil være nyttige for å sikre fjærene i fremtiden.

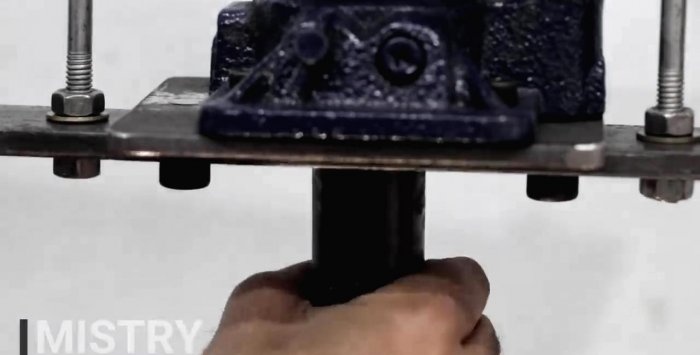

Jeg begynner å montere den bevegelige delen av maskinen. Først skruer jeg en M10-bolt inn i det sentrale hullet på platen ved hjelp av en sekskantnøkkel. Hodet er helt skjult. Jeg legger en jekk på toppen og fester den med små bolter, også med en sekskantnøkkel. Jeg setter inn J-bolter i sidehullene på listen. Jeg strammer dem med to muttere.

Nå på toppen av maskinen, overfor J-boltene, lager jeg tverrgående gjennomgående hull gjennom begge hjørnene. Jeg setter inn boltene og kobler dem med fjærer til J-kroker.

Jeg tar igjen stålvinkelen og skjærer av 2 stk på 40 cm hver. De skal brukes som stativ for plassering av pressede emner. Jeg borer på samme måte som jeg brukte når jeg festet toppstoppet på jekken. For å legge til stivhet laget jeg 2 innsatser fra seksjoner av firkantrør; de vil også forhindre at plattformen vri seg og faller når den omorganiseres.

Nå siste etappen. Jeg tar en stålstang med hæl og kutter den til ønsket lengde.

Jeg lager et hull i enden for en M10-bolt. Jeg kutter tråden og skru stangen til bolten som tidligere ble skrudd inn i midten av den nedre stopperen på jekken.

Alt som gjenstår er å lage gjennomgående hull langs stativene for å kunne endre høyden på plattformen til de nødvendige parameterne til arbeidsstykkene.Jeg har bare laget et par så langt, men i fremtiden skal jeg bore dem om nødvendig.

Du kan begynne å teste. Standard jekkhåndtaket er ikke behagelig, så jeg erstattet det med et lengre rør.

For å beskytte mot korrosjon malte jeg alt rødt og svart.

Jeg unngikk sveising under montering fordi det er viktig å få riktige vinkler. Ved sveising kan delen bevege seg til siden. Som du vet er feiljustering, trykk og sveisesømmer uforenlige. Den største fordelen med designet er at jeg om nødvendig alltid kan fjerne jekken og sette den tilbake.

Nødvendige materialer

Før du begynner å produsere pressen, må du kjøpe eller finne i søppelkassene:

- stål firkantrør 50x50 mm;

- stålhjørne 40x40 mm;

- stållist 40x4 mm;

- stålplate 10 mm;

- stålplate 4 mm;

- 5t flaskejack;

- 2 spiralfjærer for trampoline;

- 2 J-bolter med muttere;

- 12 M10 x 60 mm bolter med muttere;

- 2 M10 x 80 mm bolter med muttere;

- 2 M10 bolter for en sekskantnøkkel 30 mm lang;

- 4 M8 bolter for en sekskantnøkkel 16 mm lang;

- 2 M10 x 16 mm bolter;

- 4 M6 x 16 mm bolter;

- 1 M10 x 30mm sekskantbolt

- stang med hæl.

Prosessen med å lage en hydraulisk presse fra en jekk

For å begynne, kutt 2 emner fra et firkantet rør. De skal senere brukes som hovedstativ på maskinen. Jeg valgte lengden deres for å matche parametrene til jekken. Jeg fikk 66 cm. Jeg lager også umiddelbart ben fra hjørnet. For å sikre stabiliteten er en lengde på 30 cm tilstrekkelig.

Ved hjelp av en kjerne påfører jeg markeringer for boring på hjørnet, hvoretter jeg forbereder 2 hull for M10-bolter. Jeg plasserer hjørnet på plass på firkantrøret og justerer det i 90 grader for å lage en markering for boring. Jeg forbereder et gjennomgående hull gjennom begge veggene på torget. Nå kobler jeg sammen røret og vinkelen med lange bolter og muttere.

Etter at stativene er klare klipper jeg to emner fra hjørnet, hver 40 cm lange.De skal brukes som øvre forsterket stopp for jekken. Jeg legger dem en etter en på plass og merker dem for boring. Jeg lager først hull i hjørnene, deretter borer jeg også firkanten.

Jeg setter inn 2 M10 bolter på hver side. Jeg trekker stativet og begge hjørnene sammen.

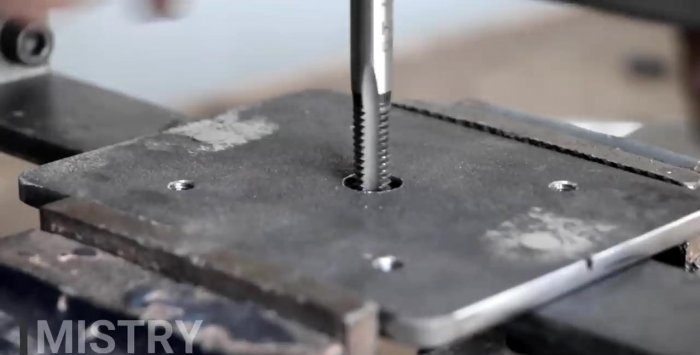

Fra en eksisterende tykk stålplate kuttet jeg ut et rektangulært emne på ca 80 x 13 cm.Jekkstempelet vil hvile mot det. Nå snur jeg stativet slik at tverrhjørnene er nederst. Jeg legger platen på tvers og borer i midten.

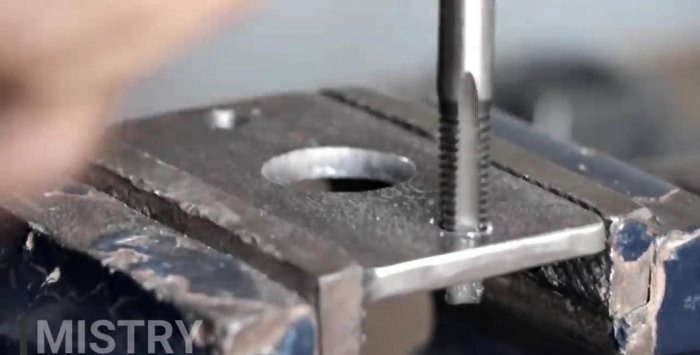

For å hindre at jekksylinderstangen glir under belastning, er det nødvendig med en begrenser. For å gjøre dette kuttet jeg ut en annen tallerken, men litt mindre. For å gjøre dette, bruk en tynn 4 mm plate. Jeg lager gjennomgående hull på den og overfører dem fra den store platen. Også i midten, ved hjelp av en fres, velger jeg et hull med stor diameter som hælen på jekkstempelet passer inn i.For å unngå bruk av muttere klipper jeg trådene i en tynn plate. Nå fester jeg begge platene til støtten fra hjørnene og vrir alt med M10 bolter (30 mm lange med sekskantnøkkelhode).

Nå lager jeg en glidestøtte for å sikre bunnen av jekken. Den vil ikke bli utsatt for alvorlige belastninger, så jeg bestemte meg for å lage den fra en stålstrimmel.

Til å begynne med kuttet jeg to stykker på 16 cm. Jeg lagde to tverrmerker på dem i en avstand på 5,4 og 10,8 cm fra en av kantene. Så sliper jeg det kileformede snittet med en kvern, men kutter det ikke helt. Jeg bøyer stripen langs det resulterende sporet, og får en U-formet profil som lett glir langs maskinstativet.

Etter å ha festet profilen på plass til stativet, måler jeg avstanden mellom dem, mens jeg trekker fra 4 mm for toleransen. Jeg overfører dimensjonene til stållisten. Lengden skal være 8 cm lengre. Jeg lager et merke, etter først å ha trukket meg tilbake 4 cm fra kanten. Etter dette kutter jeg kileformede spor med en kvern på lignende måte. Jeg bøyer halene som er oppnådd langs kantene på stripen ved 90 grader.

Nå må du koble til emnene som er oppnådd fra stripen. For å gjøre dette borer jeg først hull i halene og kutter umiddelbart tråder i dem for ikke å bruke muttere senere. Jeg klargjør også hull i den U-formede profilen og kobler alt sammen med M8 bolter med et sekskantnøkkelhode 16 mm langt.

Deretter tar jeg en stålplate med et tverrsnitt på 4 mm og påfører bunnen av jekken på den og sporer den, lager toleranser og kutter den. Jeg prøver på det resulterende arbeidsstykket i midten av den nedre støtten laget av en stålstrimmel. Jeg lager 2 hull og kutter tråden. Jeg kobler sammen platen og stativet, og kutter deretter av den ekstra lengden på boltene.

Jeg lager fire hull i bunnen av jekken.Etter det påfører jeg den på bunnstoppplaten, merker den og borer. Jeg klipper også tråder.

Jeg lager et gjennomgående hull i midten av jekkstøtteplaten. Så utvider jeg den delvis for å passe til hodet på M10-bolten, men jeg borer ikke hele veien gjennom, bare for å senke hodet.

På en stållist med styreprofiler, som går noen centimeter tilbake fra bunnplaten, lager jeg et hull. De vil være nyttige for å sikre fjærene i fremtiden.

Jeg begynner å montere den bevegelige delen av maskinen. Først skruer jeg en M10-bolt inn i det sentrale hullet på platen ved hjelp av en sekskantnøkkel. Hodet er helt skjult. Jeg legger en jekk på toppen og fester den med små bolter, også med en sekskantnøkkel. Jeg setter inn J-bolter i sidehullene på listen. Jeg strammer dem med to muttere.

Nå på toppen av maskinen, overfor J-boltene, lager jeg tverrgående gjennomgående hull gjennom begge hjørnene. Jeg setter inn boltene og kobler dem med fjærer til J-kroker.

Jeg tar igjen stålvinkelen og skjærer av 2 stk på 40 cm hver. De skal brukes som stativ for plassering av pressede emner. Jeg borer på samme måte som jeg brukte når jeg festet toppstoppet på jekken. For å legge til stivhet laget jeg 2 innsatser fra seksjoner av firkantrør; de vil også forhindre at plattformen vri seg og faller når den omorganiseres.

Nå siste etappen. Jeg tar en stålstang med hæl og kutter den til ønsket lengde.

Jeg lager et hull i enden for en M10-bolt. Jeg kutter tråden og skru stangen til bolten som tidligere ble skrudd inn i midten av den nedre stopperen på jekken.

Alt som gjenstår er å lage gjennomgående hull langs stativene for å kunne endre høyden på plattformen til de nødvendige parameterne til arbeidsstykkene.Jeg har bare laget et par så langt, men i fremtiden skal jeg bore dem om nødvendig.

Du kan begynne å teste. Standard jekkhåndtaket er ikke behagelig, så jeg erstattet det med et lengre rør.

For å beskytte mot korrosjon malte jeg alt rødt og svart.

Jeg unngikk sveising under montering fordi det er viktig å få riktige vinkler. Ved sveising kan delen bevege seg til siden. Som du vet er feiljustering, trykk og sveisesømmer uforenlige. Den største fordelen med designet er at jeg om nødvendig alltid kan fjerne jekken og sette den tilbake.

Se video av produksjonsprosessen

Lignende mesterklasser

Spesielt interessant

Kommentarer (9)