Bøyeform for en hjemmelaget jekkpresse

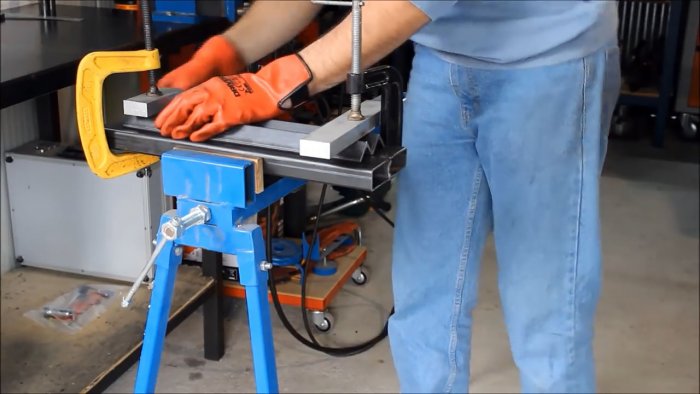

For å bøye metallarbeidsstykker jevnt og nøyaktig, er det nødvendig med en bøyepresse. Dette er dyrt utstyr, kjøp av dette er kun tilrådelig for profesjonelle aktiviteter. For å løse amatørproblemer kan du lage en presse selv. Men i tillegg til det, må du forberede et spesielt stempel.

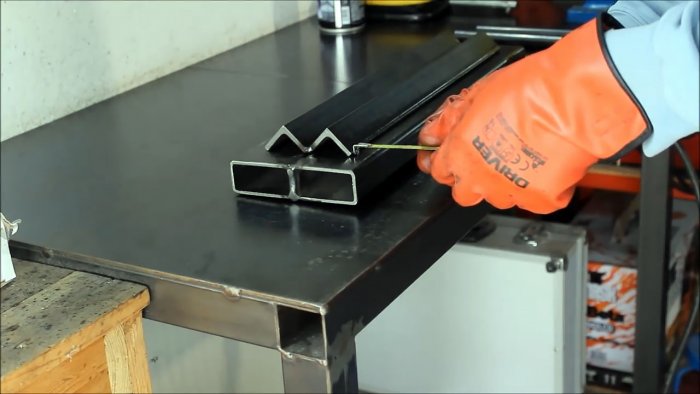

For å lage bunnen av stempelet, må du sveise sammen 2 profilrør. De legges i ett plan og stekes godt. De dannede sømmene slipes.

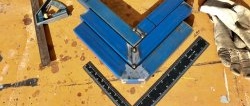

For å få en 90 graders bøyematrise må du sveise 2 hjørner langs. Sømmen skal lages i endene og det utformede ytre hjørnet slik at det ikke forstyrrer arbeidsstykkets bøyning riktig. Deretter sveises matrisene på profilstøtteplattformen. Det er viktig at lengden på hjørnene er kortere med noen centimeter på hver side av kantene på plattformen laget av profilrøret.

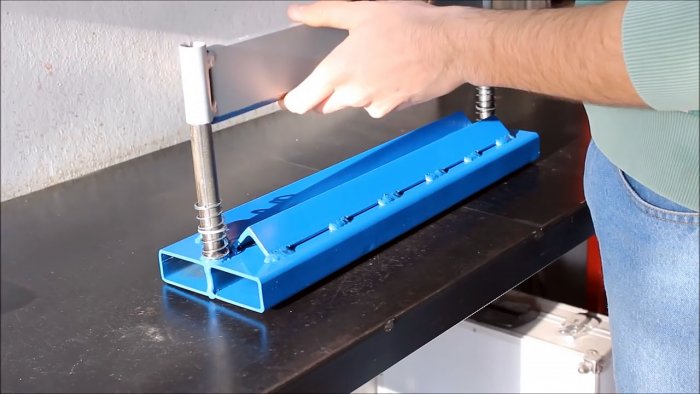

En kraftig stripe brukes til å lage en stanse som presser arbeidsstykket inn i formen.Arbeidskanten må skjerpes. Slipingen skal ikke ha en skarp skjærekant som er i stand til å skjære inn i metallet.

Rør er sveiset til endene av stansen. Deretter settes styrerør med mindre diameter inn i dem, som sveises stående til pressens nedre støtteplattform.

Etter sveising fjernes stansen og fjærer settes på føringsrørene. De vil tillate deg å ikke skille deler av stempelet hver gang for å sette inn blanke mellom dem.

Vi maler med spraymaling.

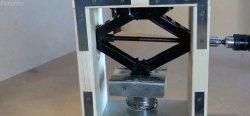

For å laste formen må du sveise pressrammen fra et sterkt profilrør. Rammen har en glidende tverrstang med sideranker som hindrer den i å bevege seg. En biljekk brukes til å presse den ut. Nederst er den festet til

tverrstang, og toppen hviler mot en ramme forsterket med et stykke plate. En stang strekker seg ned fra den bevegelige tverrstangen. For at tverrstangen skal stige når trykket i jekken slippes, må den være opphengt i 2 fjærer.

Etter å ha plassert stempelet på pressen og holdt arbeidsstykket mellom dysen og stansen, må du presse ut jekken. Han vil trykke på stempelet og bøye arbeidsstykket. Et slikt stempel, hvis det er utstyrt med en sterk ramme med en god jekk, er ganske i stand til å bøye stålplater 6 mm tykke uten å forvarme dem.

Materialer for å lage et stempel:

- profil rør;

- hjørne 30x30x4 mm;

- stripe 10x60 mm eller tykkere.

- rør;

- 2 trykkfjærer

Å lage en bøyematris

For å lage bunnen av stempelet, må du sveise sammen 2 profilrør. De legges i ett plan og stekes godt. De dannede sømmene slipes.

For å få en 90 graders bøyematrise må du sveise 2 hjørner langs. Sømmen skal lages i endene og det utformede ytre hjørnet slik at det ikke forstyrrer arbeidsstykkets bøyning riktig. Deretter sveises matrisene på profilstøtteplattformen. Det er viktig at lengden på hjørnene er kortere med noen centimeter på hver side av kantene på plattformen laget av profilrøret.

En kraftig stripe brukes til å lage en stanse som presser arbeidsstykket inn i formen.Arbeidskanten må skjerpes. Slipingen skal ikke ha en skarp skjærekant som er i stand til å skjære inn i metallet.

Rør er sveiset til endene av stansen. Deretter settes styrerør med mindre diameter inn i dem, som sveises stående til pressens nedre støtteplattform.

Etter sveising fjernes stansen og fjærer settes på føringsrørene. De vil tillate deg å ikke skille deler av stempelet hver gang for å sette inn blanke mellom dem.

Vi maler med spraymaling.

For å laste formen må du sveise pressrammen fra et sterkt profilrør. Rammen har en glidende tverrstang med sideranker som hindrer den i å bevege seg. En biljekk brukes til å presse den ut. Nederst er den festet til

tverrstang, og toppen hviler mot en ramme forsterket med et stykke plate. En stang strekker seg ned fra den bevegelige tverrstangen. For at tverrstangen skal stige når trykket i jekken slippes, må den være opphengt i 2 fjærer.

Etter å ha plassert stempelet på pressen og holdt arbeidsstykket mellom dysen og stansen, må du presse ut jekken. Han vil trykke på stempelet og bøye arbeidsstykket. Et slikt stempel, hvis det er utstyrt med en sterk ramme med en god jekk, er ganske i stand til å bøye stålplater 6 mm tykke uten å forvarme dem.

Se videoen

Lignende mesterklasser

Spesielt interessant

Kommentarer (0)