Støpe plastdeler hjemme. Enkel som en plett

Produksjonen av støpeprodukter ved hjelp av moderne materialer har blitt ganske tilgjengelig, ganske enkel og rimelig. Vurder muligheten for å bruke polyuretan for å helle og silikon for å lage formen.

Vil trenge

For vårt arbeid vil vi bruke ganske tilgjengelige og rimelige materialer og produkter:

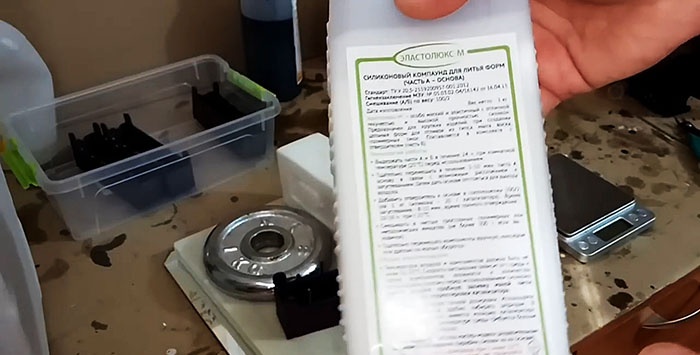

- silikon "ELASTOLUX-M" for å lage former;

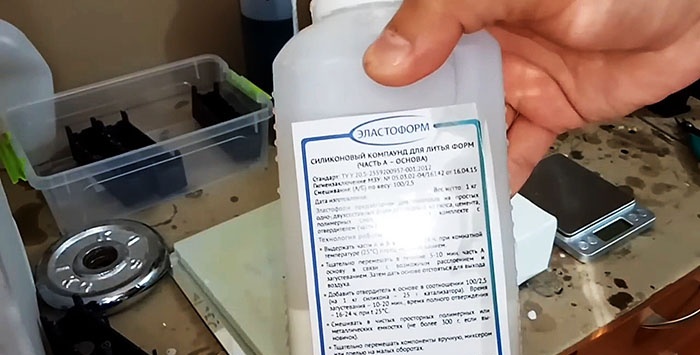

- silikon "ELASTOFORM" for fremstilling av underlaget;

- separator basert på parafin eller vaselin;

- bøying for formen med en totalvekt på 1 kg;

- støping av polyuretan "UNIKAST 9" (base, del A);

- herder (del B);

- presisjonsvekter;

- plast glass.

Teknologi for støping av polyuretanprodukter i silikonformer

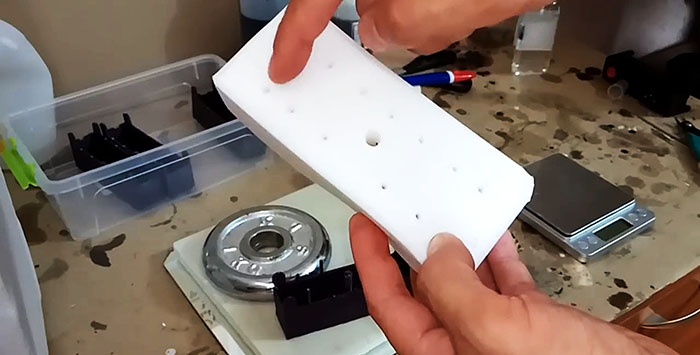

Først av alt må du skrive ut en mastermodell med et portsystem på en 3D-skriver. Eller ta en ferdig del som må gjentas, lim tannpirkere inn i rollen som sprues. Det vil være nødvendig å lage en gjenbrukbar silikonform.

Til det bruker vi silikon, som er svært elastisk og tilstrekkelig slitesterk.For et underlag med en tykkelse på 10-15 mm er rimeligere to-komponent silikon av typen ELASTOFORM egnet.

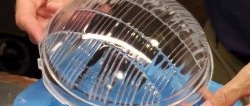

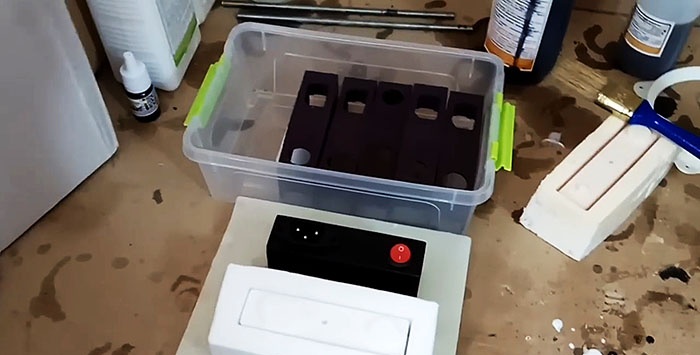

Laget silikonform.

Hvordan fungerer støpeprosessen?

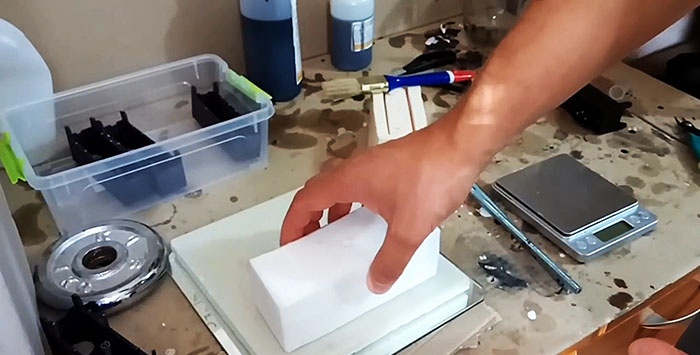

Vi legger silikonformen på underlaget. Hvis den skal brukes gjentatte ganger, smør den med jevne mellomrom med en separator basert på parafin eller vaselin.

Vi presser silikonformen på toppen med en spredt belastning (trykk) som veier opptil ett kilo. For å sikre at støpematerialet helles nøyaktig og raskt, bruker vi en papirtrakt. Deretter kan vi anta at formen er klargjort for støping.

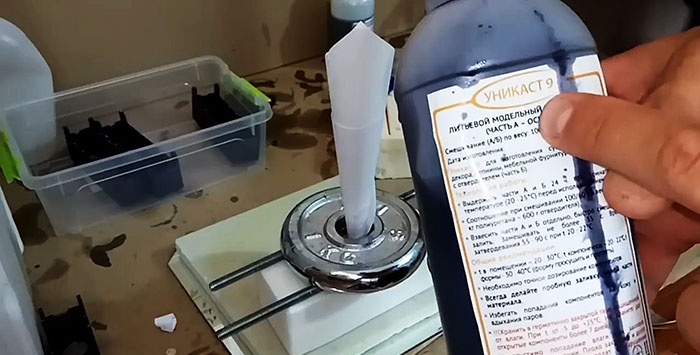

For å fylle tar vi den billigste støpepolyuretanen "UNIKAST 9" (del A) og herder (del B), som vi blander i forholdet 1:0,6.

For høykvalitets miksing trenger du presisjonsvekter og en plastkopp. Du kan legge til hvilken som helst fargefarge til basen, som selges separat. For 1 kg polyuretan trenger du 90-100 dråper fargestoff.

Hell 22 gram flytende polyuretan og 13,2 gram herder i et glass på en skala og rør grundig i 30 sekunder, ikke mer, siden det allerede begynner å stivne. Ved omrøring vil vi føle at glasset varmes opp, noe som betyr at polymeriseringsprosessen har startet. Blandingen er klar til å helle.

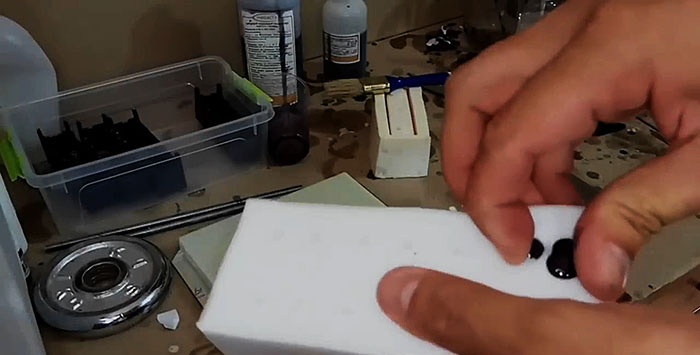

Vi hell blandingen uten avbrudd til flytende polyuretan kommer ut av innløpene. Primær herding vil ta omtrent to minutter, og fullstendig herding vil ta 10-15 minutter, men det er bedre å holde fyllet i formen i 20-30 minutter.

Etter en halv time begynner vi å fjerne polyuretanstøpingen fra silikonformen.

Vi bryter først av papirtrakten med overflødig polyuretan frosset i den, deretter overskuddet som stikker ut fra innløpene, sammen med "bena". Dette vil gjøre det lettere for oss å fjerne det støpte produktet fra formen.

I tillegg er silikonformen svært fleksibel, noe som også gjør det enkelt å fjerne støpegodset fra den uten problemer.

Det gjenstår bare å lett bearbeide hullene, bryte av eller kutte av innløpene og bore hullene med et bor. Etter dette er det støpte produktet praktisk talt ikke forskjellig fra hovedformen.

Sammenligning av støpemetode og 3D-printing

Casting sammenlignet med 3D-printing er en rask prosess. Å skrive ut en slik boks på en 3D-printer vil det ta 4,0-4,5 timer. I dette tilfellet viser 3D-modellen seg ofte å være defekt og alt må startes på nytt. Støpeprosessen tar maksimalt 30 minutter. Neste punkt er billighet. Casting er mer enn 3 ganger billigere enn 3D-utskrift.