Hvilken kutter tar peilingen

Noen ganger blir det nødvendig å bearbeide den ytre ringen til et lager langs diameteren eller enden. Gitt den høye hardheten til lagerstål, hvilken kutter bør velges for denne operasjonen på en dreiebenk?

Etter herding og påfølgende lavtemperaturtempering må lagerstålets hardhet være minst HRC 62. Dessuten inneholder det ca. 1 % karbon og 1,5 % krom, noe som sikrer kvaliteten på herding av lagerstål gjennom hele volumet av produkt.

Dette metallet herdes ved en temperatur på 830°C i olje, etterfulgt av herding i minst to timer ved en temperatur på 160 grader Celsius.

Det er klart at ikke alle verktøy vil være i stand til å behandle lagerstål med de ovennevnte egenskapene. For eksempel er hardheten til verktøystål kvaliteter P6M5K5, P9, P9M4K8, P18 ikke mer enn HRC 59, og kvaliteter U7, U8, U10, U12, P6, avhengig av herdingsmodus etter herding, varierer fra HRC 59 til HRC 63 .

Tatt i betraktning at noen verktøystål, med lavere eller sammenlignbar hardhet, helt klart ikke er egnet for maskinering av lagre, vil vi prøve å bruke to kuttere for disse formålene: laget av T15K6 stål og med en innsats laget av CBN (andre navn: borazon, cubonite, kingsongite, kyboritt).

For mer nøyaktig å installere en standard slipt kutter i verktøyholderen, "vender vi" dens base og fester lagerringen i maskinchucken så nøyaktig som mulig langs feiljusteringen.

La oss prøve å behandle ringenden med en hastighet på 315 rpm i flere omganger med en minimumstykkelse på sponfjerning og uten bruk av skjærevæske (kjølevæske).

Visuelt ser kvaliteten på behandlingen ganske bra ut, men kutteren har blitt matt og krever ny skjerping.

For andre gang, når vi skjerper kutteren, gjør vi hovedvinkelen negativ, påfører kjølevæske og reduserer rotasjonshastigheten til chucken fra 315 til 250 rpm. Vi bruker også, som for første gang, minimumsfôret.

Ved første øyekast ser bearbeidingsoverflaten ganske jevn ut, men kutteren sviktet igjen og ble ikke bare matt, men skjærekanten på platen brøt.

La oss nå prøve en kutter med en CBN-innsats med en hastighet på 315 rpm uten å bruke kjølevæske.

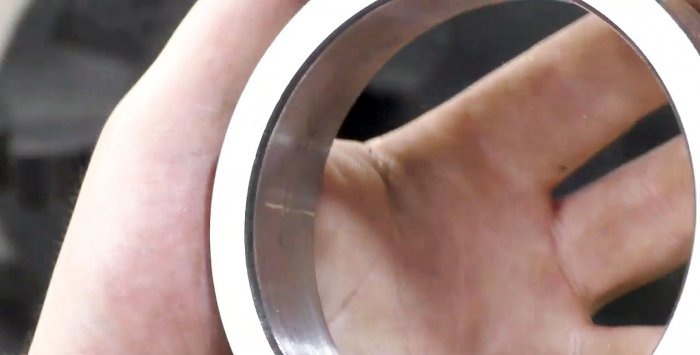

Vi vil behandle de indre og sideflatene til lagerringen ved å bruke flere omganger.

Overflatene som er behandlet med CBN ser veldig høy kvalitet ut, og selve innsatsen er ikke skadet i det hele tatt, selv om spon og spon er synlige her og der på metallet som rammer den inn.

Etter den tredje omslipingen, la oss prøve å bruke T15K6-kutteren ved en lav hastighet på 115 rpm, siden diameteren på lagerringen fortsatt er 105 mm.Men allerede helt i begynnelsen av rillingen ble skjæreplaten skadet - den sprosset og operasjonen måtte stoppes.

Med mindre vi kom over en defekt T15K6 kutter, så er den tydeligvis ikke egnet for bearbeiding av lagerstål under noen skjæreforhold.

En annen ting er en kutter med CBN-innsats. Det sikret kvaliteten på behandlingen og led ikke i det hele tatt.

En liten teori...

Etter herding og påfølgende lavtemperaturtempering må lagerstålets hardhet være minst HRC 62. Dessuten inneholder det ca. 1 % karbon og 1,5 % krom, noe som sikrer kvaliteten på herding av lagerstål gjennom hele volumet av produkt.

Dette metallet herdes ved en temperatur på 830°C i olje, etterfulgt av herding i minst to timer ved en temperatur på 160 grader Celsius.

Det er klart at ikke alle verktøy vil være i stand til å behandle lagerstål med de ovennevnte egenskapene. For eksempel er hardheten til verktøystål kvaliteter P6M5K5, P9, P9M4K8, P18 ikke mer enn HRC 59, og kvaliteter U7, U8, U10, U12, P6, avhengig av herdingsmodus etter herding, varierer fra HRC 59 til HRC 63 .

Testing av kuttere

Tatt i betraktning at noen verktøystål, med lavere eller sammenlignbar hardhet, helt klart ikke er egnet for maskinering av lagre, vil vi prøve å bruke to kuttere for disse formålene: laget av T15K6 stål og med en innsats laget av CBN (andre navn: borazon, cubonite, kingsongite, kyboritt).

For mer nøyaktig å installere en standard slipt kutter i verktøyholderen, "vender vi" dens base og fester lagerringen i maskinchucken så nøyaktig som mulig langs feiljusteringen.

La oss prøve å behandle ringenden med en hastighet på 315 rpm i flere omganger med en minimumstykkelse på sponfjerning og uten bruk av skjærevæske (kjølevæske).

Visuelt ser kvaliteten på behandlingen ganske bra ut, men kutteren har blitt matt og krever ny skjerping.

For andre gang, når vi skjerper kutteren, gjør vi hovedvinkelen negativ, påfører kjølevæske og reduserer rotasjonshastigheten til chucken fra 315 til 250 rpm. Vi bruker også, som for første gang, minimumsfôret.

Ved første øyekast ser bearbeidingsoverflaten ganske jevn ut, men kutteren sviktet igjen og ble ikke bare matt, men skjærekanten på platen brøt.

La oss nå prøve en kutter med en CBN-innsats med en hastighet på 315 rpm uten å bruke kjølevæske.

Vi vil behandle de indre og sideflatene til lagerringen ved å bruke flere omganger.

Overflatene som er behandlet med CBN ser veldig høy kvalitet ut, og selve innsatsen er ikke skadet i det hele tatt, selv om spon og spon er synlige her og der på metallet som rammer den inn.

Etter den tredje omslipingen, la oss prøve å bruke T15K6-kutteren ved en lav hastighet på 115 rpm, siden diameteren på lagerringen fortsatt er 105 mm.Men allerede helt i begynnelsen av rillingen ble skjæreplaten skadet - den sprosset og operasjonen måtte stoppes.

konklusjoner

Med mindre vi kom over en defekt T15K6 kutter, så er den tydeligvis ikke egnet for bearbeiding av lagerstål under noen skjæreforhold.

En annen ting er en kutter med CBN-innsats. Det sikret kvaliteten på behandlingen og led ikke i det hele tatt.

Se videoen

Lignende mesterklasser

Spesielt interessant

Kommentarer (3)