Mechaniczny system zapobiegania wyciekom wody

Wiele osób zna problem wycieków wody w mieszkaniach, spowodowanych uszkodzonym kranem lub pękniętym wężem. Aby zapobiec takiemu nieszczęściu, a raczej mu zapobiec, proponuję wykonać domowy produkt ze zwykłych części i materiałów.

JAK DZIAŁA TEN SYSTEM

Na podłodze kładziemy mechanizm czujnikowy, połączony kablem z zaworem kulowym.

Kiedy woda dostanie się na element (taśmę papierową), papier pęka. Sprężyna ściska i ciągnie kabel, który zakręca kran.

Ten system odcinania wody wykorzystuje zawory kulowe, które są już zainstalowane jednakowo.

System umożliwia ręczne odcięcie dopływu wody. Przekręcamy uchwyt na bok, a kabel pozostaje nieruchomy. Na zdjęciu widać dwa kable: pierwszy idzie do czujnika w toalecie, drugi - w łazience. Gdy w jednym z pomieszczeń woda dostanie się na podłogę, uruchamia się czujnik, sprężyna pociąga za linkę, która pociąga za uchwyt zaworu kulowego i odcina dopływ wody do mieszkania.

WYMAGANIA SYSTEMOWE ZABEZPIECZAJĄCE WYCIEKIEM WODY

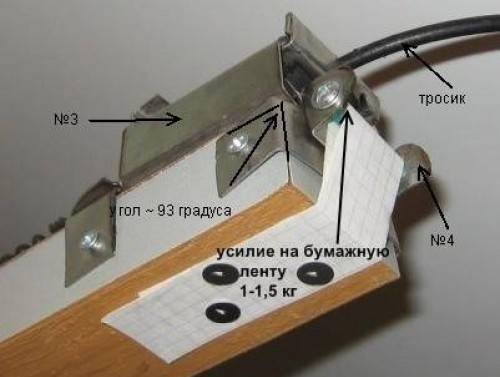

Na zdjęciu widać, że niektóre elementy wykonano ze stali nierdzewnej (dla trwalszej pracy i lepszego przesuwania). Po zadziałaniu mechanizmu wytrzyj go z wilgoci serwetką, dopiero potem włóż świeżą taśmę. Kable nie powinny mieć więcej niż 2 zakrętów pod kątem 90 stopni i długości nie większej niż 2 metry. Zawór kulowy i czujnik mogą być umieszczone w różnych pomieszczeniach.

JAK ZROBIĆ SYSTEM ZAPOBIEGAJĄCY WYCIEKOM WODY

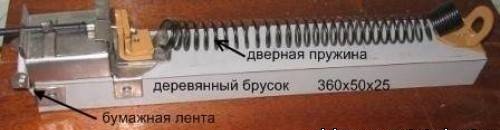

Podstawą jest drewniany klocek (długość 360mm, szerokość 50mm, wysokość 25-30mm), jeden krótki koniec ma kąt 93 stopni. Czujnik to pasek papieru wycięty z notesu ucznia i przymocowany do spodu podstawy za pomocą kilku przycisków.

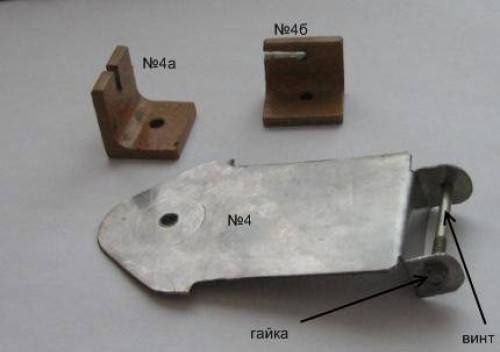

Do produkcji części nr 3 użyto bloku dębowego o wymiarach 150x20x50mm. Wokół niego wykonano wszystkie zagięcia, następnie wyjęto blok i wykonano szlifierką nacięcia w celu zamocowania kabla.

Części 3 i 4 powinny być wykonane ze stali nierdzewnej, dla lepszego przesuwania się części nr 4. Lepiej najpierw spróbować zrobić część nr 3 z tektury. Zakręty są pokazane czerwonymi liniami.

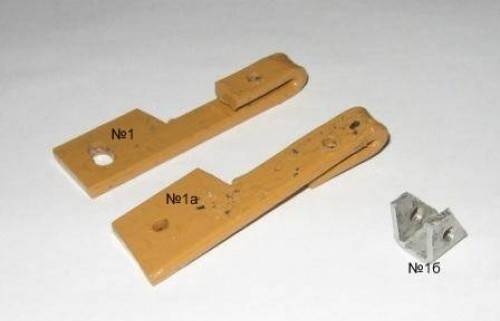

Podczas produkcji części nr 1 pojawia się problem - rozszerzony otwór o średnicy 6 mm.

Rozwiązałem to w następujący sposób: wywierciłem jeden otwór i włożyłem w niego sześciośrubę od środka. Śruba powinna całkowicie zakrywać otwór. Następnie wierci się drugi otwór.

Części 4, 4a, 4b, sprężyna są skręcone ze sobą za pomocą jednej śruby od dołu (najpierw wkręcono linkę w rowki części 4a i 4b).

REGULACJA SYSTEMU

Podczas produkcji i regulacji systemu zaleca się użycie urządzenia - kawałka rury o długości ponad 20 cm z gwintem, na który nakręcony jest zawór kulowy.Za pomocą tego urządzenia możesz sprawdzić działanie całego mechanizmu nie w domu, ale w garażu, warsztacie lub pokazać działanie systemu znajomym. Urządzenie przydatne jest także przy wierceniu otworów pod łączenie części nr 2 i 2a. Aby to zrobić, należy zacisnąć te części w imadle z rurą urządzenia włożoną między nimi. Uchwyt zaworu kulowego musi znajdować się w pozycji zamkniętej, a szczeliny na kable w uchwycie i częściach. Nr 2 musi pasować. Następnie wierci się jednocześnie otwory w częściach nr 2 i nr 2a.

Część nr 5 posiada dwa otwory: pierwszy na palec (kiedy napinamy sprężynkę), drugi na hak. Część nr 5 umożliwia regulację naciągu sprężyny poprzez skręcenie jej wzdłuż zwojów.

Podstawę (klock drewniany 360 x 50 x 25) można wykonać na większą długość, a po dopasowaniu można odciąć nadmiar bloczka. Długość mojej podstawy dobierana jest pod konkretną sprężynę.

W stanie rozciągniętym siła sprężyny wynosi około 10 kilogramów, na koniec uruchomienia wynosi 4,5 kg. Główny warunek: na taśmę papierową należy przyłożyć stałą siłę od 1 do 1,5 kilograma (aby zmienić tę siłę, należy zmniejszyć lub zwiększyć kąt). Do pomiaru można użyć domowej skali sprężynowej.

Kupiłem sprężynę w sklepie z narzędziami (sprężyna drzwi) i pociąłem ją na trzy części. Stal nierdzewną wziąłem ze starej pralki w Rydze. Kabel kupiłem w sklepie, usunąłem papierem ściernym nadmiar oplotu i nasmarowałem go domowym smarem. Kupiłem rurę gwintowaną na rynku..

Krótszy koniec bloku powinien mieć kąt 93 stopni, taki sam kąt powinien znajdować się na częściach 3 i 4 wraz z ich wspólnym stykiem.

Testy przeprowadzałem w wilgotnym pomieszczeniu, rok później próbowałem zwilżyć taśmę papierową - wszystko zadziałało - zawór kulowy zamykał się całkowicie automatycznie.

Formularz ogólny: