Formowanie części z tworzyw sztucznych w domu. Bułka z masłem

Produkcja wyrobów odlewniczych przy użyciu nowoczesnych materiałów stała się dość dostępna, dość prosta i tania. Rozważ opcję użycia poliuretanu do wylewania i silikonu do wykonania formy.

Będzie potrzebował

Do naszej pracy użyjemy dość dostępnych i niedrogich materiałów i produktów:

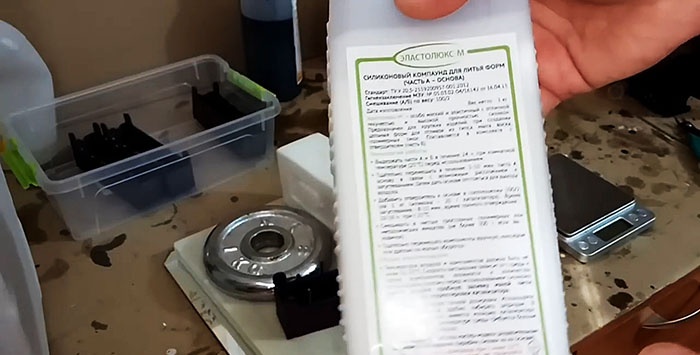

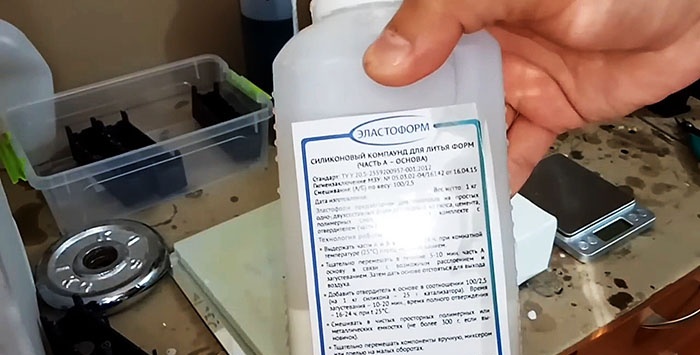

- silikon „ELASTOLUX-M” do wykonywania form;

- silikon „ELASTOFORM” do wytwarzania podłoża;

- separator na bazie nafty lub wazeliny;

- gięcie pod formę o łącznej masie 1 kg;

- odlew poliuretanowy „UNIKAST 9” (podstawa, część A);

- utwardzacz (część B);

- wagi precyzyjne;

- szkło plastikowe.

Technologia odlewania wyrobów poliuretanowych do form silikonowych

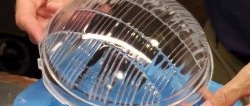

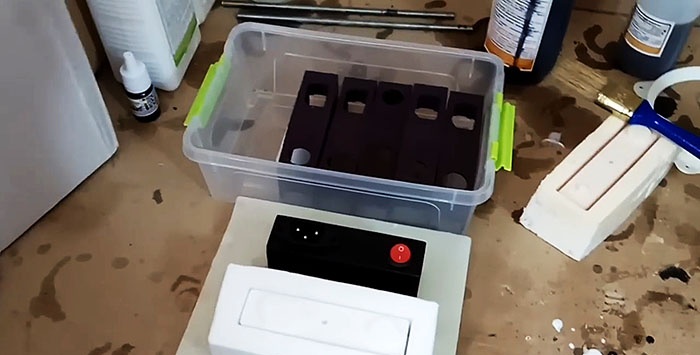

Przede wszystkim należy wydrukować model główny z systemem bramkowania na drukarce 3D. Lub weź gotową część, którą należy powtórzyć, przyklej wykałaczki w roli wylewek. Będzie potrzebne do wykonania formy silikonowej wielokrotnego użytku.

Używamy do tego silikonu, który jest wysoce elastyczny i wystarczająco trwały.Na podłoże bazowe o grubości 10-15 mm odpowiedni jest tańszy dwuskładnikowy silikon typu ELASTOFORM.

Wykonano formę silikonową.

Jak wygląda proces castingu?

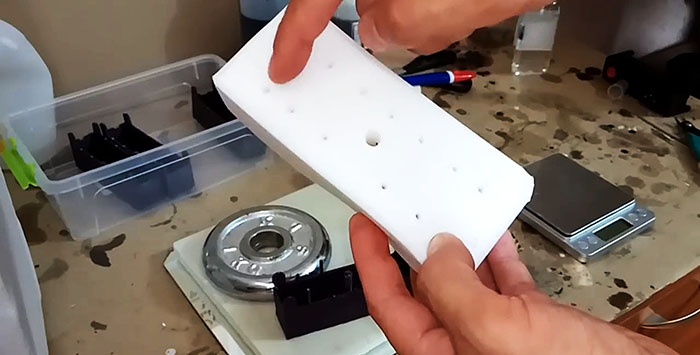

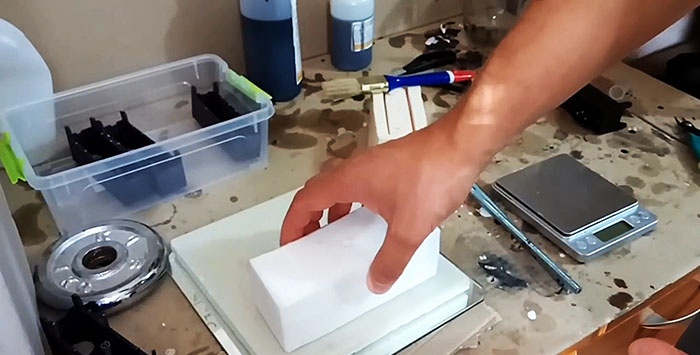

Na podłożu kładziemy formę silikonową. Jeżeli będzie używany wielokrotnie należy okresowo nasmarować go separatorem na bazie nafty lub wazeliny.

Na wierzch dociskamy formę silikonową rozproszonym obciążeniem (ciśnieniem) o masie do jednego kilograma. Aby mieć pewność, że materiał odlewniczy zostanie wylany dokładnie i szybko, stosujemy lejek papierowy. Po tym możemy założyć, że forma jest przygotowana do odlewu.

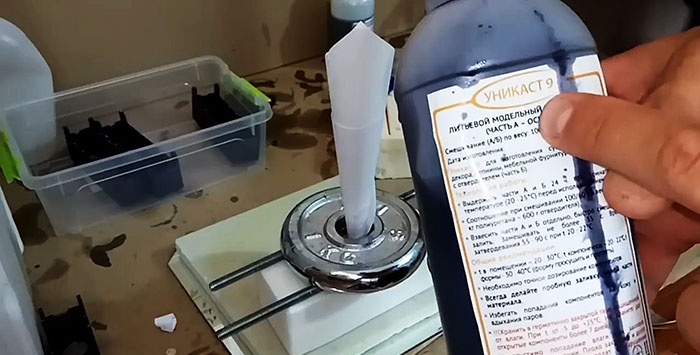

Do wypełnienia bierzemy najtańszy poliuretan odlewniczy „UNIKAST 9” (część A) i utwardzacz (część B), które mieszamy w proporcji 1:0,6.

Do mieszania wysokiej jakości potrzebna jest precyzyjna waga i plastikowy kubek. Do bazy można dodać dowolny kolor barwnika, który sprzedawany jest osobno. Na 1 kg poliuretanu potrzeba 90-100 kropli barwnika.

Do szklanki na wadze wlej 22 gramy płynnego poliuretanu i 13,2 grama utwardzacza i dokładnie mieszaj przez 30 sekund, nie dłużej, ponieważ zacznie już twardnieć. Podczas mieszania odczujemy, że szkło się nagrzewa, co oznacza, że rozpoczął się proces polimeryzacji. Mieszanka jest gotowa do wylania.

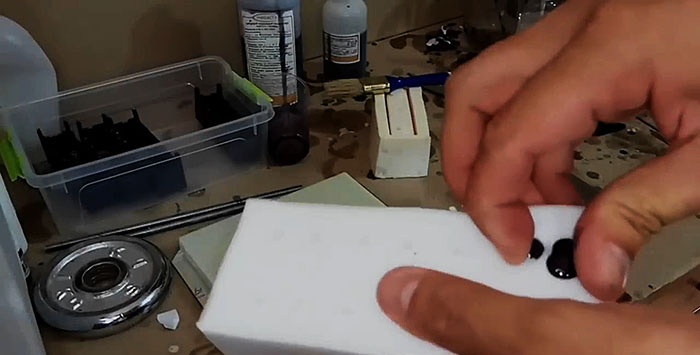

Mieszankę wlewamy bez przerwy, aż z wlewów zacznie wypływać płynny poliuretan. Podstawowe utwardzanie zajmie około dwóch minut, a całkowite utwardzenie zajmie 10-15 minut, ale lepiej jest trzymać nadzienie w formie przez 20-30 minut.

Po pół godzinie zaczynamy wyjmować odlew poliuretanowy z formy silikonowej.

Najpierw odłamujemy papierowy lejek z zamrożonym w nim nadmiarem poliuretanu, następnie nadmiar wystający z wlewów wraz z „nogami”. Dzięki temu łatwiej nam będzie wyjąć odlany produkt z formy.

Dodatkowo forma silikonowa jest bardzo elastyczna, co również sprawia, że bez problemu można z niej wyjąć odlew.

Pozostaje tylko lekko obrobić otwory, odłamać lub odciąć wlewy i wywiercić otwory wiertłem. Następnie odlany produkt praktycznie nie różni się od formy wzorcowej.

Porównanie metody odlewania i druku 3D

Odlewanie w porównaniu do druku 3D to szybki proces. Wydrukowanie takiego pudełka na drukarce 3D zajmie 4,0-4,5 godziny. W takim przypadku model 3D często okazuje się wadliwy i wszystko trzeba zaczynać od nowa. Proces odlewania trwa maksymalnie 30 minut. Następną kwestią jest taniość. Odlewanie jest ponad 3 razy tańsze niż druk 3D.

Obejrzyj wideo

Podobne klasy mistrzowskie