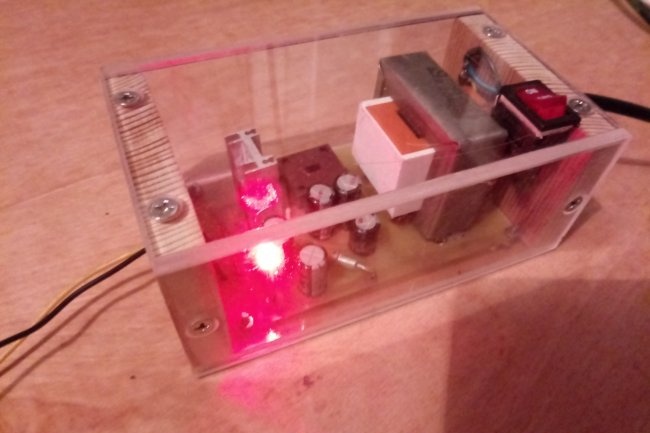

Caixa para fonte de alimentação

Quando você tem uma máquina CNC e ferramentas elétricas modernas, não é tão difícil fazer com as próprias mãos uma caixa transparente de madeira e plexiglass para uma fonte de alimentação (e outros produtos). Mas como sair dessa situação se não existe esse equipamento, mas há vontade de trabalhar com esses materiais.

Abaixo descrevemos o processo de fabricação de uma caixa transparente caseira para uma fonte de alimentação usando apenas ferramentas simples e acessíveis. Existem também muitas recomendações úteis sobre o processamento de plexiglass. Você aprenderá como cortá-lo, ajustar as peças ao tamanho e fazer furos nelas, inclusive retangulares. Uma das maneiras mais simples de conectar madeira e plexiglass é mostrada claramente. Além disso, há informações sobre outras formas de unir esses materiais.

Ferramentas e materiais

Para fazer uma caixa transparente caseira você precisará dos seguintes consumíveis:

- plexiglass transparente com cerca de 5 mm de espessura;

- placa de madeira ou compensado com espessura mínima de 10 mm;

- parafusos auto-roscantes com cabeça escareada – 12 peças;

- parafusos pequenos com porcas – 4 peças;

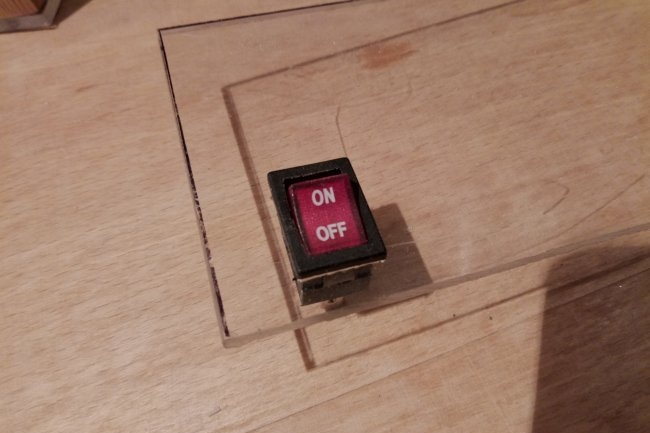

- botão retangular 250 V e no mínimo 2 A;

- lixa com grão P100 e P240;

- óleo de motor mineral ou sintético;

- placa de circuito impresso montada com furos de montagem.

Para obter um produto acabado de todos os itens acima, você deve preparar as seguintes ferramentas e dispositivos (apenas os acessíveis e baratos foram especialmente adquiridos):

- furadeira elétrica;

- brocas para madeira com diâmetro de 3 mm e 10 mm;

- escareador;

- serra para madeira;

- braçadeira;

- serra para metal com lâmina;

- chave de fenda cruzada;

- governante;

- marcador preto.

Se você tiver à sua disposição uma serra elétrica, uma fresadora, uma chave de fenda e uma esmerilhadeira, tudo isso agilizará significativamente o processo de fabricação. No entanto, você pode facilmente passar sem essas ferramentas bastante caras. Afinal, um dos principais objetivos do material é mostrar como fazer um case transparente utilizando apenas ferramentas orçamentárias.

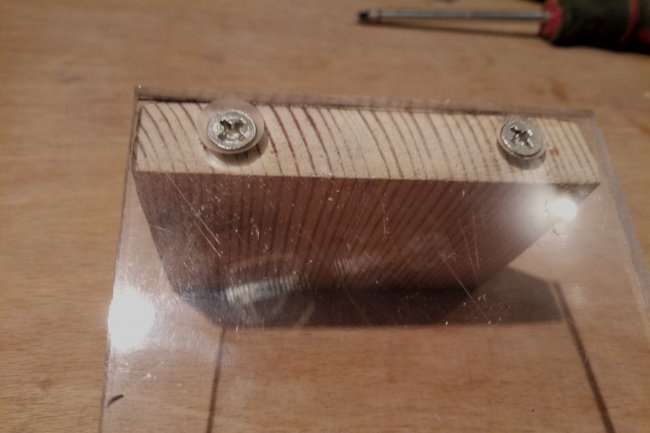

Fabricação de paredes de carroceria de madeira

Comecemos pela operação mais simples, ou seja, pela fabricação das partes do corpo em madeira, ou seja, suas paredes finais. Para isso, você pode usar pranchas de madeira com espessura de pelo menos 10 mm ou compensados do mesmo tamanho. Até mesmo os restos de algum tipo de platibanda ou cortes de forro servirão. Não é recomendado o uso de aglomerado ou OSB, pois esses materiais não são muito adequados para a fabricação de produtos pequenos.

As dimensões das peças no exemplo apresentado são 70x50x10 mm. Naturalmente, se você estiver defendendo qualquer um de seus produtos, a largura e a altura das paredes finais serão selecionadas individualmente. É aconselhável deixar inalterada apenas a espessura da madeira, pois em peças mais finas será difícil fazer os furos corretos manualmente.

A maneira mais barata de cortar peças tão simples é com uma serra comum. Para um resultado mais preciso, recomenda-se a utilização de caixa de esquadria e serra abrasiva. Na verdade, essas pequenas peças podem ser feitas até mesmo com uma serra. Novamente, se você tiver uma serra elétrica, a tarefa só se tornará mais fácil.

Muito mais importante do que cortar peças de madeira é o seu ajuste. Devem ser absolutamente idênticos e, ao mesmo tempo, ter a forma de um paralelepípedo retangular. Sem ferramentas profissionais de carpintaria, este problema pode ser resolvido com apenas uma pinça e uma lixa P100. O abrasivo é fixado em uma superfície plana e as peças são conectadas entre si e polidas até que as bordas estejam completamente encaixadas.

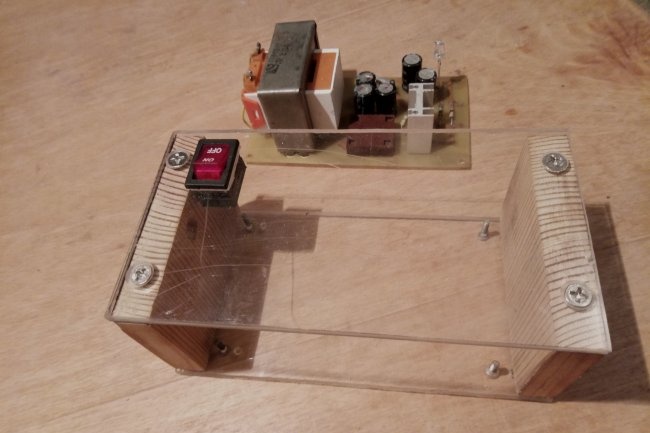

Fabricação de partes do corpo em plexiglass

Trabalhar com plexiglass sem máquinas CNC é um pouco mais difícil do que trabalhar com madeira. Embora este seja um material bastante maleável à primeira vista, se não for processado corretamente ele derrete constantemente, borbulha, racha e arranha. Porém, é perfeitamente possível enfrentar essas dificuldades munido das informações apresentadas a seguir.

Em primeiro lugar, determinamos as dimensões das peças. Eles são selecionados dependendo do comprimento e largura das paredes finais de madeira. Primeiro, são feitos quaisquer dois lados opostos e depois o par restante. Se alguém estiver interessado, no exemplo as dimensões das paredes laterais são 140x70 mm, e as superiores e inferiores são 140x50 mm.

Agora, sobre como cortar plexiglass. A maneira mais barata e confiável de cortar esse material é usar uma serra comum para metal.Você também pode realizar o corte com uma faca especial, dispositivos caseiros, gravadores, serras elétricas, fresas e assim por diante.

Se, no entanto, você decidir usar uma serra para metal, antes de realizar o trabalho, você precisará aprender apenas alguns truques para evitar problemas conhecidos. Em primeiro lugar, com esse corte, o plexiglass pode derreter devido ao atrito. Em segundo lugar, as marcações feitas com um marcador podem ser difíceis de remover, especialmente se forem permanentes. Em terceiro lugar, o plexiglass é facilmente riscado, o que prejudica significativamente a aparência do produto acabado (como nas fotografias do exemplo).

Então, vejamos métodos para resolver os problemas descritos acima. Para evitar que o plexiglass derreta ao cortar com lâmina de metal, ele deve ser pré-tratado com óleo de motor comum. Além disso, você pode lubrificar a própria lâmina e a linha de corte. Se você aplicar óleo no plexiglass, será possível cortá-lo sem problemas mesmo com uma serra elétrica, e o material não derreterá.

A primeira coisa que vem à mente sobre a remoção do marcador permanente é o álcool medicinal comum. Sim. Ele lida bem com marcas de marcadores, mas há um problema. O fato é que quando o álcool atinge a borda do vidro orgânico, ele apresenta rachaduras perceptíveis. Para evitar tais problemas, é melhor usar uma caneta hidrográfica comum para aplicar as marcações. Uma opção ainda melhor seria um prego, que pode facilmente riscar uma linha de corte no plexiglass.

E um último ponto. Para proteger o vidro acrílico de arranhões acidentais, ele deve ser selado com fita adesiva comum antes de ser cortado e processado. No exemplo mostrado na foto isso não foi feito e o resultado pode ser visto claramente. Embora todo o trabalho tenha sido realizado com muito cuidado.A fita adesiva não interfere no corte, lixamento, perfuração ou montagem. E o problema com as marcas dos marcadores desaparece automaticamente.

Depois de cortar as peças de plexiglass, elas precisam ser ajustadas ao tamanho. Isso também pode ser feito em uma lixa fixada em uma base plana. O material também derreterá, mas neste caso é melhor não usar óleo. É muito mais eficaz usar água comum - ela resfria perfeitamente o plexiglass durante a moagem, evitando que derreta.

Furo retangular em plexiglass

Se tudo ficar mais ou menos claro com furos redondos, então sem ferramentas especiais não é tão fácil fazer um soquete de montagem retangular para o mesmo interruptor. Existem duas maneiras de resolver esse problema. Ambos são simples.

Se você tiver o mesmo quebra-cabeça elétrico (ou manual), basta fazer pequenos furos nos cantos do futuro ninho, inserir uma lixa de unha em um deles e trabalhar em todo o perímetro. Não se esqueça da lubrificação. Se não houver quebra-cabeças, pegamos uma broca normal, cujo diâmetro seja o mais próximo possível da largura do assento do corpo. Fazemos um ou dois furos e, em seguida, refinamos para uma forma retangular usando uma lima de agulha comum e barata.

Neste último caso, o processamento será muito mais rápido e fácil se o plexiglass for primeiro fixado imóvel. Também vale a pena trabalhar primeiro com uma lima em um ângulo de 45 graus em ambos os lados da peça de trabalho e só depois alinhar a borda em ângulo reto.

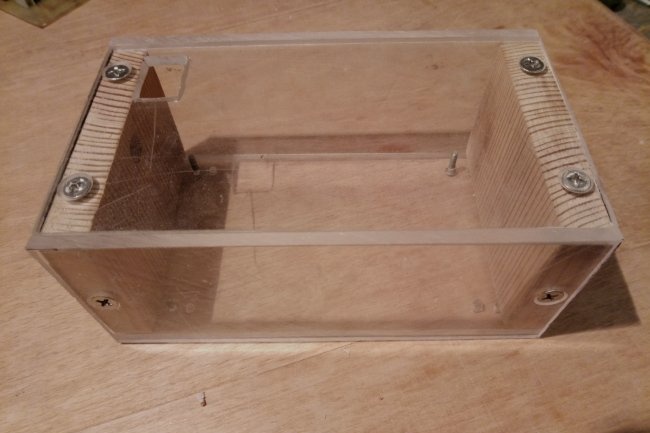

Montagem de corpo em madeira e plexiglass

Quando todos os blanks estiverem feitos, resta montá-los em um único produto. Primeiro, vejamos as opções de fixação de plexiglass na madeira. A cola não é totalmente adequada neste caso, pois seus vestígios ficarão visíveis através do material transparente.No final, não ficará muito bom.

A abordagem mais simples são parafusos auto-roscantes com cabeça escareada. Se forem distribuídos simetricamente, não prejudicarão a aparência do produto. Para montar desta forma, você precisará de uma furadeira, uma furadeira com diâmetro menor que a própria ferragem e um escareador.

Duas peças adjacentes são combinadas e fixadas com uma braçadeira. É melhor usar dois pequenos, pois a força de compressão desempenha um papel importante aqui. O fato é que quando uma broca passa pelo plexiglass até a madeira e as peças ficam mal fixadas, elas certamente se moverão, o que é inaceitável. Quando os furos estão prontos, fazemos um assento para a cabeça e aparafusamos os parafusos. Fazemos o mesmo com todas as paredes do corpo.

É importante notar também que o uso de parafusos auto-roscantes nem sempre é a melhor abordagem para resolver tais problemas. Tal conexão perderá força após várias montagens e desmontagens. Portanto, ele deve ser utilizado apenas nos casos em que seu dispositivo não será aberto com frequência.

Se você precisar de uma caixa transparente com possibilidade de desmontagem infinita, em vez de parafusos auto-roscantes, use buchas roscadas especiais e parafusos escareados. Neste caso, as buchas são primeiro aparafusadas na madeira e depois os parafusos são aparafusados. Tal conexão não é absolutamente inferior aos parafusos auto-roscantes em termos de resistência, mas em termos de funcionalidade é significativamente superior.

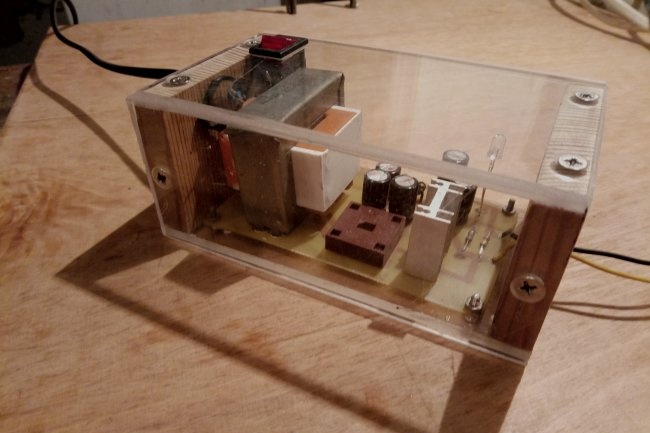

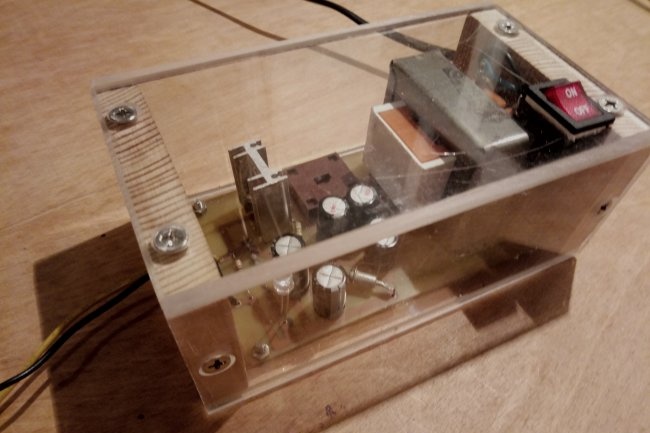

Após uma montagem experimental da caixa, resta apenas integrar o recheio nela. Para fixar a placa de circuito impresso, são feitos furos na parte inferior e parafusos e porcas são usados para fixá-la. Se houver postes especiais de montagem de rádio com roscas apropriadas, é preferível usá-los. O botão mostrado no exemplo é bloqueado automaticamente. Além disso, disponibilizamos saídas para fios ou furos para conectores, e montamos tudo conforme diagrama.Se desejar, adicione pés de borracha ou plástico.

Como resultado, obtemos um excelente estojo transparente para nossos artesanatos. Apesar de sua aparência bastante frágil, é bastante durável. Além disso, o plexiglass não conduz corrente, portanto o case é seguro desse ponto de vista. Se você não gosta da presença de madeira no produto, pode usar plexiglass grosso. Porém, ao contrário da madeira, ela deverá ser rosqueada para parafusos ou buchas.