Fazendo uma serra de esquadria com suas próprias mãos

Para quem gosta de fazer artesanato, a serra de esquadria é uma das ferramentas mais populares e obrigatórias. Tendo substituído a caixa de esquadria primitiva, ela rapidamente ganhou popularidade em pequenas oficinas e na produção em grande escala.

A vantagem desta ferramenta é o corte preciso e seguro em ângulos retos ou especificados. O motor geralmente está localizado acima do chassi e é montado em um carro móvel com uma alça. A profundidade de corte é definida por limitadores na base e manualmente. Ferramentas elétricas deste tipo já foram apreciadas por muitos artesãos profissionais e amadores novatos. Convidamos você a fazer isso também!

Hoje ninguém se surpreende com uma serra de esquadria. Muitas modificações, desde as de marca até as chinesas baratas, com cortes longitudinais e angulares estão presentes no mercado. No entanto, seu custo às vezes dispara e a precisão nem sempre corresponde à declarada. É possível fazer isso sem adquirir uma ferramenta especializada, você pergunta.

Nossa instalação proposta prova que uma serra de esquadria pode ser feita em casa. Os custos de sua montagem são mínimos.Além disso, a broca com a qual é feito o nosso acabamento também pode ser utilizada para o fim a que se destina.

Consumíveis:

Ferramentas:

Marcamos a posição do poste de base na moldura, deslocando-o do meio para o lado esquerdo, e cortamos a chapa galvanizada sob ele com um cinzel.

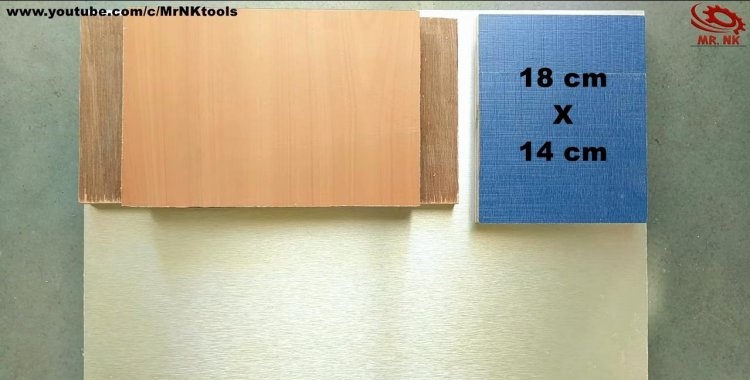

Pegamos um pedaço de contraplacado 18x14 e aparafusamos verticalmente em 3 parafusos auto-roscantes, tendo previamente colado a ligação à moldura.

Para maior estabilidade, você pode adicionar vários batentes em forma de cantos do mesmo compensado. Nós os colamos em ambos os lados do nosso estande.

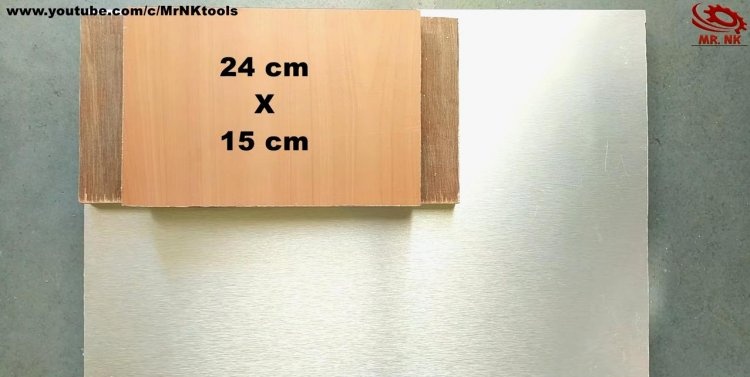

Usando um modelo preparado com antecedência, marcamos o cabo da nossa ferramenta de corte transversal. Utilizamos um pedaço de compensado de 30x15cm.

É conveniente cortar linhas curvas com um quebra-cabeças. O contorno fechado deve primeiro ser perfurado com uma broca de 8-9 mm para corresponder à largura da lima do quebra-cabeças.

Após o corte, processamos a borda do compensado com grosa ou lixa, e deixamos o cabo aerodinâmico e sem rebarbas.

Para isso precisamos de guias de móveis.

Fixamos uma de suas partes nas laterais da alça e a segunda no carro.

Ambos os pares de guias devem coincidir para que a moldura e o cabo fiquem praticamente no mesmo plano e garantam a livre movimentação do cabo sem qualquer emperramento.

Na parte traseira do carro fixamos o porta-broca aos parafusos. Pode ser feito de um pequeno pedaço de madeira compensada, fazendo um furo suficiente para o cartucho.

Pressionamos a broca com um manguito de chapa galvanizada, puxando-a no cabo com parafusos auto-roscantes.

Para uma disposição mais conveniente das peças na cama e seu recorte, é necessário que nosso carro tenha curso vertical. Esta condição nos será fornecida pela dobradiça da janela.

Aparafusamos com parafusos auto-roscantes na borda do carro e na base para que a parte móvel possa subir e descer em ângulo reto. Neste caso, o carro atuará como batente e não permitirá que o disco de corte caia abaixo do nível especificado.

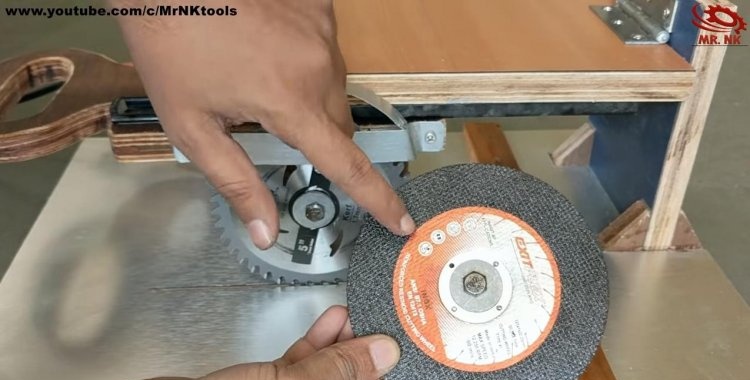

Usando um parafuso M8 de 50-60 mm de comprimento, fazemos um eixo para nossa máquina de aparar. Para o disco, é melhor escolher arruelas mais largas, pois o furo de montagem para cortar discos desse diâmetro pode ser de 15 a 20 mm.

Apertamos o disco em nosso eixo com uma contraporca e o prendemos no mandril com uma chave inglesa.

Colocamos a tampa protetora acima do disco de corte e também fixamos nos parafusos. Deve ser feito de uma placa com mais de 1 mm de espessura.

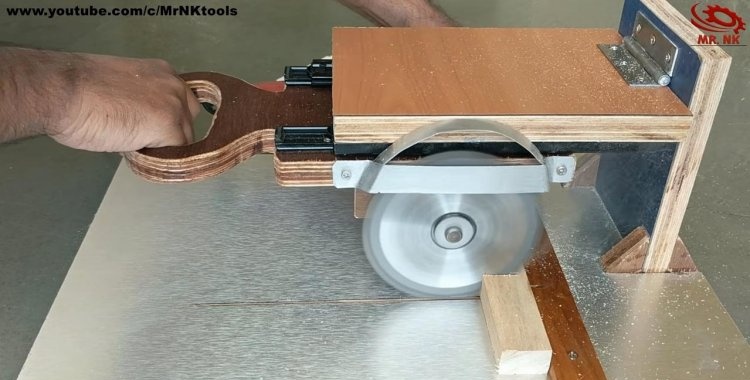

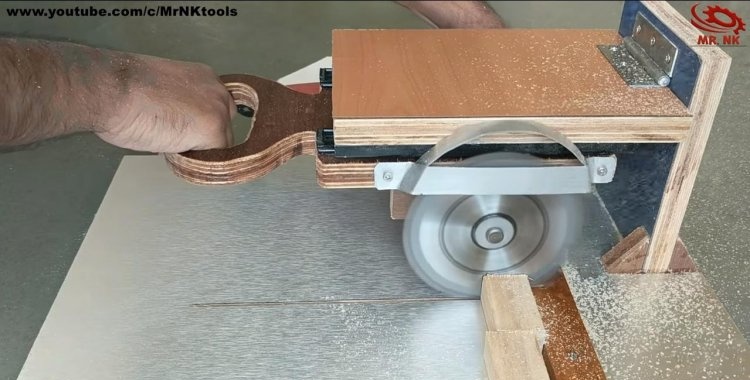

Fazemos um teste de nossa serra de esquadria e verificamos seu curso longitudinal. O disco de corte deve entrar literalmente alguns milímetros na base.

Rolamos o sulco com o disco de corte até o limite.Bem na borda da marca de corte, colocamos perpendicularmente uma tira limitante de compensado ou madeira.

Para facilitar o uso, você pode envernizar o cabo com verniz comum de secagem rápida.

Os trabalhos em máquinas deste tipo devem ser realizados em vidros plásticos. Isso protegerá seus olhos contra poeira, aparas e até mesmo corindo quente.

Realizamos testes com peças estreitas e largas. Se desejar, você pode tentar substituir o disco de corte para madeira por um disco de corte para metal e tentar cortar algum metal laminado pequeno, por exemplo, uma placa ou tubo.

Como você já viu, o equipamento necessário pode ser feito até mesmo com elementos baratos e baratos. Numa pequena oficina pode ajudar na hora certa, e em condições de campo será uma verdadeira ajuda para um verdadeiro mestre do seu ofício.

A vantagem desta ferramenta é o corte preciso e seguro em ângulos retos ou especificados. O motor geralmente está localizado acima do chassi e é montado em um carro móvel com uma alça. A profundidade de corte é definida por limitadores na base e manualmente. Ferramentas elétricas deste tipo já foram apreciadas por muitos artesãos profissionais e amadores novatos. Convidamos você a fazer isso também!

A vantagem do corte caseiro

Hoje ninguém se surpreende com uma serra de esquadria. Muitas modificações, desde as de marca até as chinesas baratas, com cortes longitudinais e angulares estão presentes no mercado. No entanto, seu custo às vezes dispara e a precisão nem sempre corresponde à declarada. É possível fazer isso sem adquirir uma ferramenta especializada, você pergunta.

Nossa instalação proposta prova que uma serra de esquadria pode ser feita em casa. Os custos de sua montagem são mínimos.Além disso, a broca com a qual é feito o nosso acabamento também pode ser utilizada para o fim a que se destina.

Materiais e ferramentas necessários

Consumíveis:

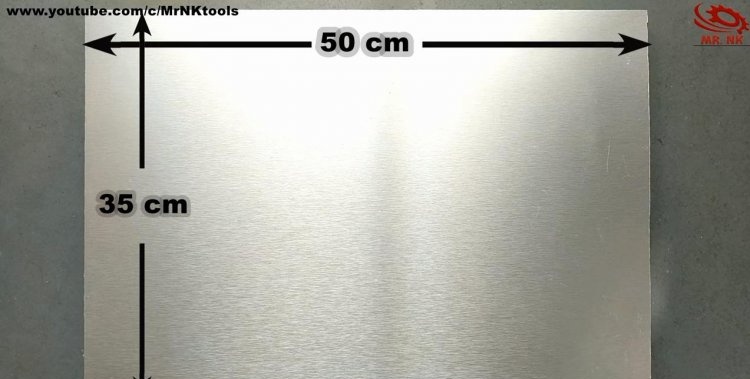

- Para a moldura: uma chapa de compensado de 14-20 mm de espessura, galvanizada em um plano;

- Disco de corte com pontas pobedit para corte longitudinal, diâmetro – 125 mm;

- Três peças de compensado: 30x15 cm - para alça, 24x15 cm - para carro, 18x14 - para base de suporte;

- Dobradiça de janela inteiriça - 1 peça;

- Broca (possível sem reverso);

- Dois pares de guias removíveis em forma de U para gavetas de móveis;

- Ferragens: parafusos, porcas, parafusos;

- Cartão para modelo;

- Cola para madeira, verniz para madeira.

Ferramentas:

- Furadeira ou chave de fenda;

- Serra de vaivém com serra para madeira;

- Alicates, brocas, bicos para apertar parafusos;

- Faca de pintura, fita métrica, lápis, pincel para verniz e cola.

Vamos começar

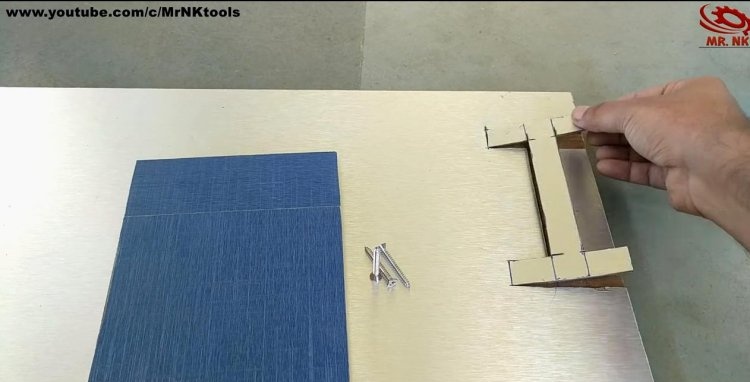

1. Fixe o suporte base

Marcamos a posição do poste de base na moldura, deslocando-o do meio para o lado esquerdo, e cortamos a chapa galvanizada sob ele com um cinzel.

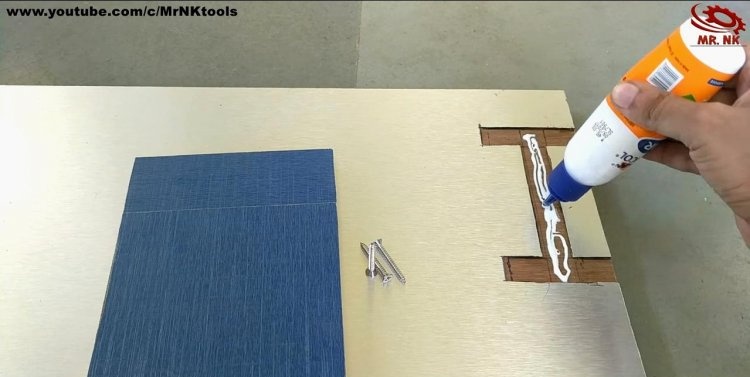

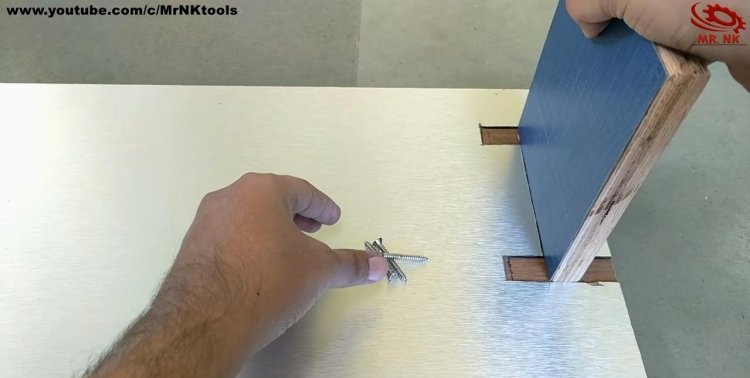

Pegamos um pedaço de contraplacado 18x14 e aparafusamos verticalmente em 3 parafusos auto-roscantes, tendo previamente colado a ligação à moldura.

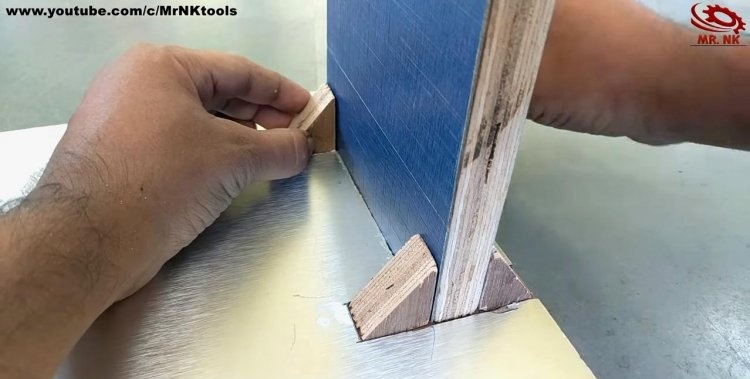

Para maior estabilidade, você pode adicionar vários batentes em forma de cantos do mesmo compensado. Nós os colamos em ambos os lados do nosso estande.

2. Fazendo uma alça

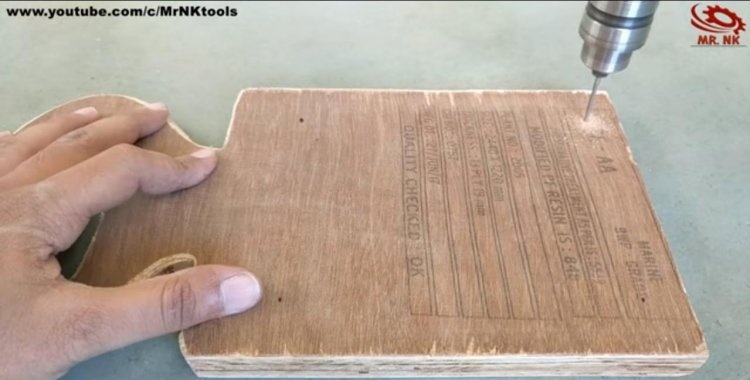

Usando um modelo preparado com antecedência, marcamos o cabo da nossa ferramenta de corte transversal. Utilizamos um pedaço de compensado de 30x15cm.

É conveniente cortar linhas curvas com um quebra-cabeças. O contorno fechado deve primeiro ser perfurado com uma broca de 8-9 mm para corresponder à largura da lima do quebra-cabeças.

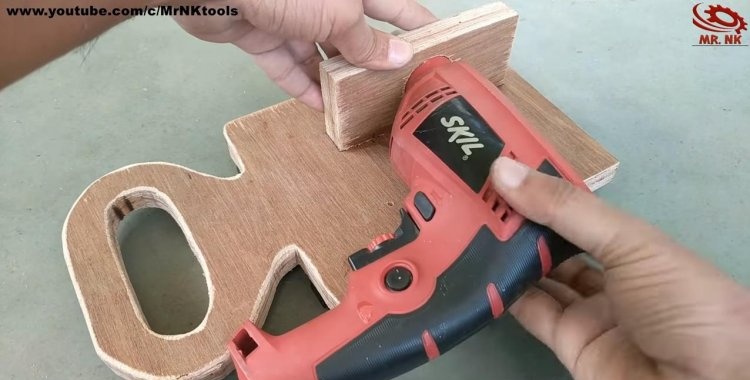

Após o corte, processamos a borda do compensado com grosa ou lixa, e deixamos o cabo aerodinâmico e sem rebarbas.

3. Conecte a alça ao carro

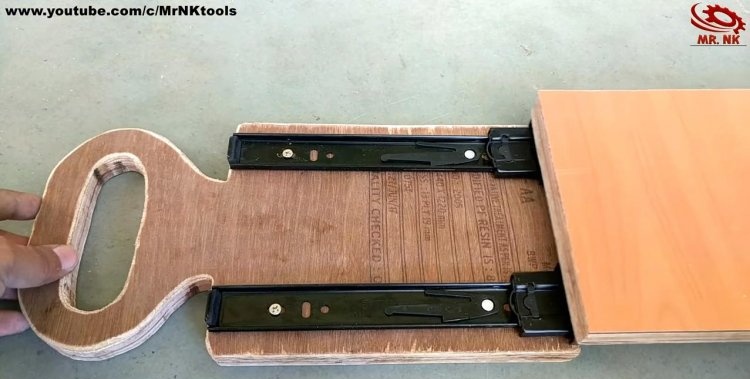

Para isso precisamos de guias de móveis.

Fixamos uma de suas partes nas laterais da alça e a segunda no carro.

Ambos os pares de guias devem coincidir para que a moldura e o cabo fiquem praticamente no mesmo plano e garantam a livre movimentação do cabo sem qualquer emperramento.

4. Prenda a furadeira

Na parte traseira do carro fixamos o porta-broca aos parafusos. Pode ser feito de um pequeno pedaço de madeira compensada, fazendo um furo suficiente para o cartucho.

Pressionamos a broca com um manguito de chapa galvanizada, puxando-a no cabo com parafusos auto-roscantes.

5. Instale o carro

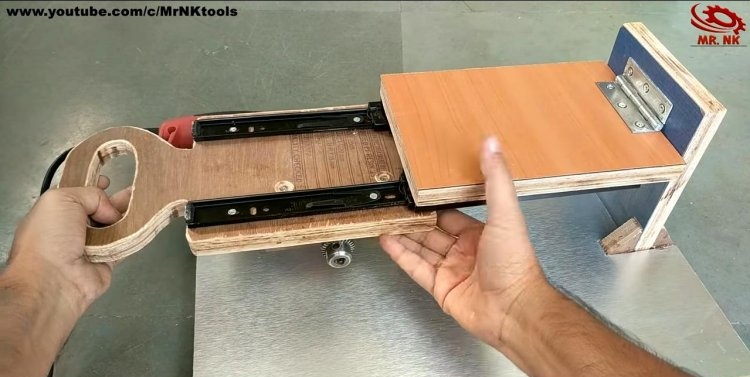

Para uma disposição mais conveniente das peças na cama e seu recorte, é necessário que nosso carro tenha curso vertical. Esta condição nos será fornecida pela dobradiça da janela.

Aparafusamos com parafusos auto-roscantes na borda do carro e na base para que a parte móvel possa subir e descer em ângulo reto. Neste caso, o carro atuará como batente e não permitirá que o disco de corte caia abaixo do nível especificado.

6. A etapa final do trabalho - instalação do disco de corte, tampa protetora e barra limite

Usando um parafuso M8 de 50-60 mm de comprimento, fazemos um eixo para nossa máquina de aparar. Para o disco, é melhor escolher arruelas mais largas, pois o furo de montagem para cortar discos desse diâmetro pode ser de 15 a 20 mm.

Apertamos o disco em nosso eixo com uma contraporca e o prendemos no mandril com uma chave inglesa.

Colocamos a tampa protetora acima do disco de corte e também fixamos nos parafusos. Deve ser feito de uma placa com mais de 1 mm de espessura.

Fazemos um teste de nossa serra de esquadria e verificamos seu curso longitudinal. O disco de corte deve entrar literalmente alguns milímetros na base.

Rolamos o sulco com o disco de corte até o limite.Bem na borda da marca de corte, colocamos perpendicularmente uma tira limitante de compensado ou madeira.

Para facilitar o uso, você pode envernizar o cabo com verniz comum de secagem rápida.

Os trabalhos em máquinas deste tipo devem ser realizados em vidros plásticos. Isso protegerá seus olhos contra poeira, aparas e até mesmo corindo quente.

Realizamos testes com peças estreitas e largas. Se desejar, você pode tentar substituir o disco de corte para madeira por um disco de corte para metal e tentar cortar algum metal laminado pequeno, por exemplo, uma placa ou tubo.

Como você já viu, o equipamento necessário pode ser feito até mesmo com elementos baratos e baratos. Numa pequena oficina pode ajudar na hora certa, e em condições de campo será uma verdadeira ajuda para um verdadeiro mestre do seu ofício.

Assista ao vídeo da serra fazendo

Master classes semelhantes

Particularmente interessante

Comentários (1)