Como fazer um receptor para um compressor de 12 V a partir de um extintor de incêndio

Usando um compressor de 12 volts, você pode encher pneus, remover detritos e poeira, soprar (limpar) elementos da grelha, encher bolas, fornecer ar comprimido para uma pistola pulverizadora, etc.

Se o compressor estiver equipado com receptor, seu modo de operação será mais fácil. Afinal, tal recipiente cria um suprimento de ar comprimido, que permite fazer pausas no funcionamento do compressor.

Ao mesmo tempo, a qualidade do ar fornecido aumentará, pois o receptor equaliza a pressão, suaviza as pulsações, resfria o ar comprimido que sai do compressor e coleta o condensado.

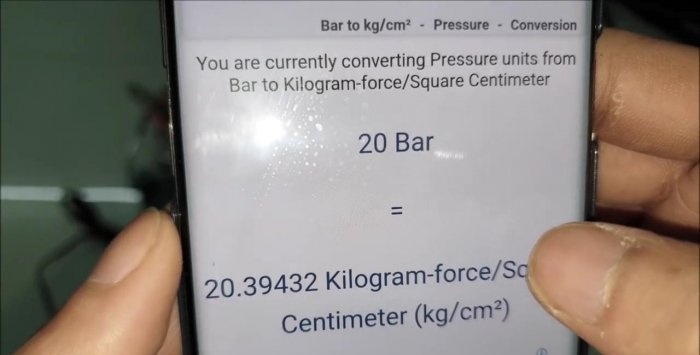

Nossa instalação será composta por duas partes principais: um compressor e um receptor - o corpo do extintor. Para uma operação segura e confiável do dispositivo, é importante que a pressão criada pelo compressor (140 psi ≈ 10 bar ≈ 10 kg/cm²) não exceda a pressão para a qual o corpo do extintor foi projetado (20 bar ≈ 20 kg/cm²).

Para criar uma instalação que funcione em modo automático, precisaremos dos seguintes acessórios:

Para montar unidades individuais em um único todo, precisaremos:

É melhor escolher um extintor de incêndio com grande volume para o receptor. Neste caso, sua eficiência ao trabalhar em conjunto com um compressor será maior.

A seguir, desparafusamos a válvula de corte com uma mangueira, sacudimos seu conteúdo do corpo (geralmente é uma substância à base de fosfatos de amônio, por ser a mais barata, mas pode haver outras composições).

Em seguida, enxáguamos várias vezes o interior do corpo do extintor com água limpa. Limpe a parte externa do recipiente com um pano limpo e seque a parte interna com um secador de cabelo.

Antes desta etapa do trabalho, comparamos mais uma vez as características do compressor e da antiga carcaça do extintor, e garantimos que nosso receptor atenderá às capacidades do compressor em todos os aspectos.

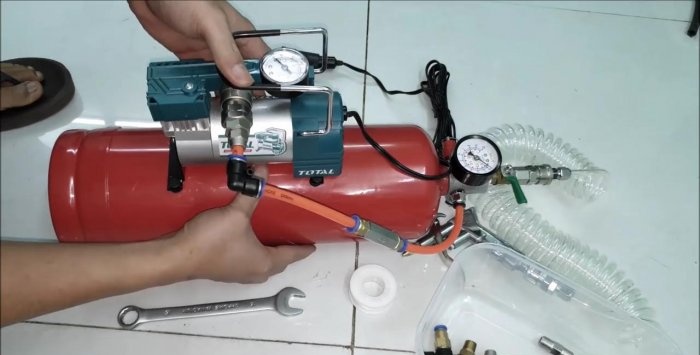

Aparafusamos um conjunto de travamento com canal central e quatro furos laterais rosqueados no gargalo do recipiente de metal.

Aparafusamos uma válvula de segurança em um dos canais laterais, ajustando-a para uma pressão de abertura menor.

Dos dois manômetros disponíveis, selecione aquele que está calibrado em unidades de pressão bar, e parafuse-o também no outro canal lateral da unidade de travamento.

Nos dois canais restantes aparafusamos um adaptador e um pressostato - principal elemento do sistema de automação, que liga o compressor quando a pressão no receptor é menor que a de operação.

Aparafusamos uma válvula de esfera na unidade de fechamento por cima para fornecer ar comprimido do receptor ou de seu fechamento.

A seguir, utilizando um conjunto de anéis de borracha, fita FUM e chaves, selamos e reforçamos as juntas de todos os elementos com a unidade de travamento e esta com o corpo do futuro receptor.

Resta aparafusar na válvula esfera, também com O-ring e fita FUM, um adaptador para instalação de uma mangueira espiral, na outra extremidade da qual será fixada uma ferramenta movida a ar comprimido (temos uma pistola pneumática) através o mesmo adaptador.

Primeiro verificamos seu funcionamento conectando-o a uma bateria de 12 volts e certificando-nos de que está tudo em ordem.

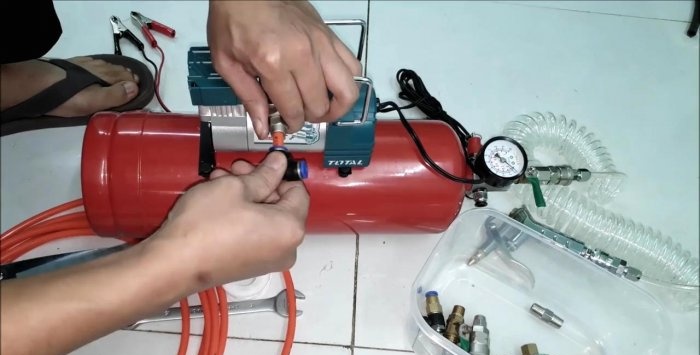

Colocamos um adaptador de mangueira na saída do compressor. Selamos com fita FUM e apertamos firmemente o conector hexagonal com chaves.

Instalamos o compressor no receptor no local onde posteriormente será fixado. Cortamos a mangueira na saída com uma tesoura, deixando uma pequena extensão na qual colocamos um encaixe retangular de plástico. É necessário dar o sentido desejado à mangueira que sairá dela e conectar ao adaptador do receptor. Entre as duas últimas partes, um conector hexagonal é cortado na mangueira - também é uma válvula de retenção.

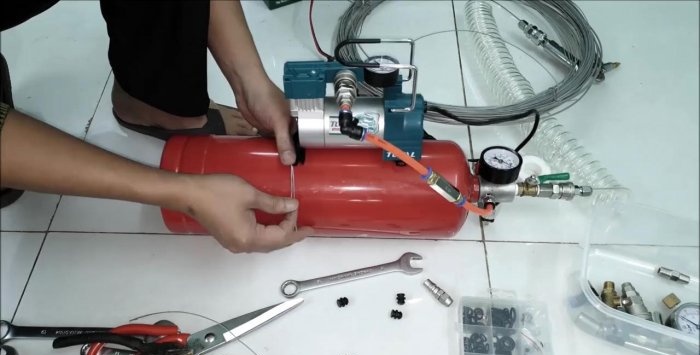

Colamos tiras de fita dupla-face nas superfícies de suporte da base do compressor. Isso permitirá que você pré-fixe os nós em relação uns aos outros e contribua ainda mais para a força da conexão.

Em seguida, usando um alicate e um fio de amarração, que passamos pelos orifícios da base, parafuse firmemente o compressor ao receptor.

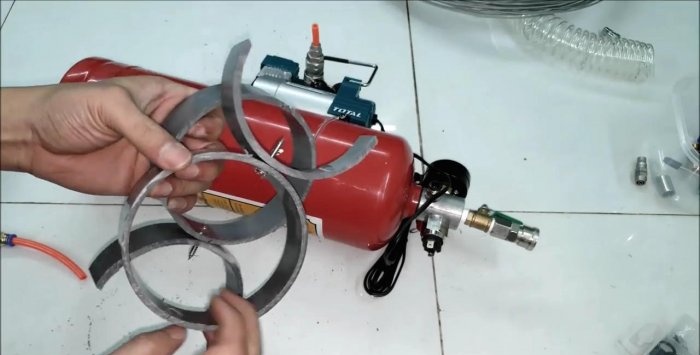

Para fazer isso, você precisará de um pedaço de tubo de plástico de tamanho comparável ao diâmetro externo do receptor. Usando uma serra, corte três anéis de largura igual do tubo.

Fazemos um corte transversal em dois anéis para que possam ser colocados no receptor. Corte o terceiro anel em duas partes iguais. Elas, na verdade, serão as “pernas” da nossa instalação.

Em dois anéis, em pontos diametralmente opostos aos cortes, fazemos furos com uma broca. Fazemos o mesmo nos meios anéis no centro.

Conectamos anéis com meios anéis aos pares usando parafusos e uma broca, aparafusando as ferragens na lateral do anel completo dividido.

Na parte interna dos anéis bipartidos, cobrindo as cabeças dos parafusos, colamos uma tira de fita dupla-face para fixar os anéis no corpo do receptor por baixo.

Instalamos os anéis no receptor, espalhando-os ao longo do corte. Para fixar firmemente os anéis na superfície do receptor, também colamos uma tira embaixo de cada extremidade do anel, começando pelo corte e abaixo.

Após conectar as mangueiras e ligar o compressor, verificamos o aumento de pressão no receptor por meio de um manômetro e o funcionamento da instalação por meio de uma pistola pneumática quando a energia é desligada. Liberamos a pressão no receptor usando a válvula de segurança puxando o anel da haste.

Cortamos um fio do fio do compressor e conectamos suas extremidades ao pressostato usando terminais e um crimpador. Ligamos novamente o compressor e certificamo-nos de que a pressão no receptor aumenta.

Utilizando um hexágono, ajustamos a pressão máxima no receptor, que escolhemos ser 7 bar. Agora, ao limpar a superfície de detritos com uma pistola pneumática, encher pneus de bicicleta, etc., o relé manterá uma pressão no receptor igual a 7 bar ligando e desligando automaticamente o compressor.

Se o compressor estiver equipado com receptor, seu modo de operação será mais fácil. Afinal, tal recipiente cria um suprimento de ar comprimido, que permite fazer pausas no funcionamento do compressor.

Ao mesmo tempo, a qualidade do ar fornecido aumentará, pois o receptor equaliza a pressão, suaviza as pulsações, resfria o ar comprimido que sai do compressor e coleta o condensado.

Acessórios necessários

Nossa instalação será composta por duas partes principais: um compressor e um receptor - o corpo do extintor. Para uma operação segura e confiável do dispositivo, é importante que a pressão criada pelo compressor (140 psi ≈ 10 bar ≈ 10 kg/cm²) não exceda a pressão para a qual o corpo do extintor foi projetado (20 bar ≈ 20 kg/cm²).

Para criar uma instalação que funcione em modo automático, precisaremos dos seguintes acessórios:

- uma unidade de desligamento no receptor com sistema de canais rosqueados;

- válvula de segurança;

- manômetro com escala em bars;

- interruptor de pressão;

- válvula em forma de válvula esférica;

- mangueiras espirais e lineares;

- Pistola de ar;

- Bateria de 12 Volts;

- acessórios, uniões e adaptadores.

Para montar unidades individuais em um único todo, precisaremos:

- chaves e alicates;

- furadeira e crimpador (meios para crimpagem de terminais de arame);

- serra e tesoura;

- O-rings e fita FUM;

- fio de tricô e fita dupla-face;

- pedaço de tubo de plástico.

Fazendo um receptor a partir de uma caixa de extintor de incêndio para um compressor de 12 V

É melhor escolher um extintor de incêndio com grande volume para o receptor. Neste caso, sua eficiência ao trabalhar em conjunto com um compressor será maior.

A seguir, desparafusamos a válvula de corte com uma mangueira, sacudimos seu conteúdo do corpo (geralmente é uma substância à base de fosfatos de amônio, por ser a mais barata, mas pode haver outras composições).

Em seguida, enxáguamos várias vezes o interior do corpo do extintor com água limpa. Limpe a parte externa do recipiente com um pano limpo e seque a parte interna com um secador de cabelo.

Equipamento receptor

Antes desta etapa do trabalho, comparamos mais uma vez as características do compressor e da antiga carcaça do extintor, e garantimos que nosso receptor atenderá às capacidades do compressor em todos os aspectos.

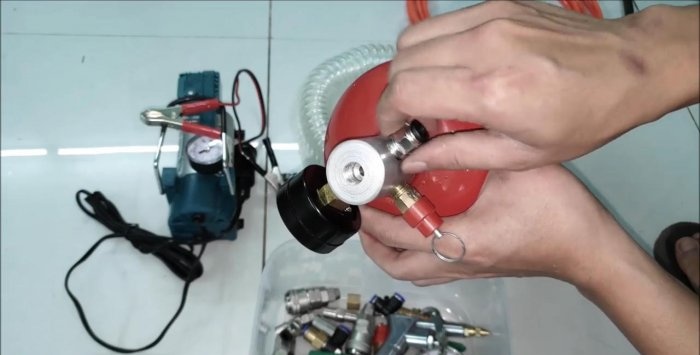

Aparafusamos um conjunto de travamento com canal central e quatro furos laterais rosqueados no gargalo do recipiente de metal.

Aparafusamos uma válvula de segurança em um dos canais laterais, ajustando-a para uma pressão de abertura menor.

Dos dois manômetros disponíveis, selecione aquele que está calibrado em unidades de pressão bar, e parafuse-o também no outro canal lateral da unidade de travamento.

Nos dois canais restantes aparafusamos um adaptador e um pressostato - principal elemento do sistema de automação, que liga o compressor quando a pressão no receptor é menor que a de operação.

Aparafusamos uma válvula de esfera na unidade de fechamento por cima para fornecer ar comprimido do receptor ou de seu fechamento.

A seguir, utilizando um conjunto de anéis de borracha, fita FUM e chaves, selamos e reforçamos as juntas de todos os elementos com a unidade de travamento e esta com o corpo do futuro receptor.

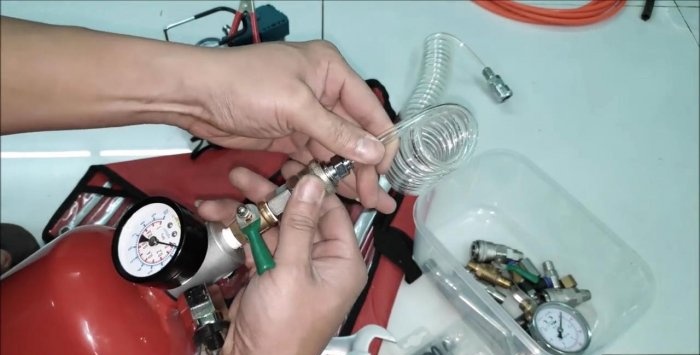

Resta aparafusar na válvula esfera, também com O-ring e fita FUM, um adaptador para instalação de uma mangueira espiral, na outra extremidade da qual será fixada uma ferramenta movida a ar comprimido (temos uma pistola pneumática) através o mesmo adaptador.

Tubulação do compressor

Primeiro verificamos seu funcionamento conectando-o a uma bateria de 12 volts e certificando-nos de que está tudo em ordem.

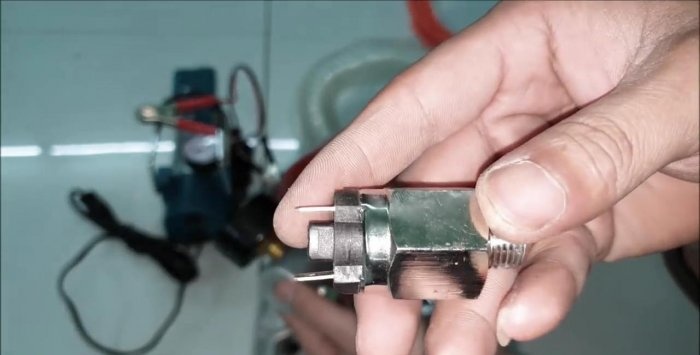

Colocamos um adaptador de mangueira na saída do compressor. Selamos com fita FUM e apertamos firmemente o conector hexagonal com chaves.

Instalamos o compressor no receptor no local onde posteriormente será fixado. Cortamos a mangueira na saída com uma tesoura, deixando uma pequena extensão na qual colocamos um encaixe retangular de plástico. É necessário dar o sentido desejado à mangueira que sairá dela e conectar ao adaptador do receptor. Entre as duas últimas partes, um conector hexagonal é cortado na mangueira - também é uma válvula de retenção.

Instalando o compressor no receptor

Colamos tiras de fita dupla-face nas superfícies de suporte da base do compressor. Isso permitirá que você pré-fixe os nós em relação uns aos outros e contribua ainda mais para a força da conexão.

Em seguida, usando um alicate e um fio de amarração, que passamos pelos orifícios da base, parafuse firmemente o compressor ao receptor.

Fabricação da peça de suporte de instalação

Para fazer isso, você precisará de um pedaço de tubo de plástico de tamanho comparável ao diâmetro externo do receptor. Usando uma serra, corte três anéis de largura igual do tubo.

Fazemos um corte transversal em dois anéis para que possam ser colocados no receptor. Corte o terceiro anel em duas partes iguais. Elas, na verdade, serão as “pernas” da nossa instalação.

Em dois anéis, em pontos diametralmente opostos aos cortes, fazemos furos com uma broca. Fazemos o mesmo nos meios anéis no centro.

Conectamos anéis com meios anéis aos pares usando parafusos e uma broca, aparafusando as ferragens na lateral do anel completo dividido.

Na parte interna dos anéis bipartidos, cobrindo as cabeças dos parafusos, colamos uma tira de fita dupla-face para fixar os anéis no corpo do receptor por baixo.

Instalamos os anéis no receptor, espalhando-os ao longo do corte. Para fixar firmemente os anéis na superfície do receptor, também colamos uma tira embaixo de cada extremidade do anel, começando pelo corte e abaixo.

Selecionando pressão no receptor e configurando o relé

Após conectar as mangueiras e ligar o compressor, verificamos o aumento de pressão no receptor por meio de um manômetro e o funcionamento da instalação por meio de uma pistola pneumática quando a energia é desligada. Liberamos a pressão no receptor usando a válvula de segurança puxando o anel da haste.

Cortamos um fio do fio do compressor e conectamos suas extremidades ao pressostato usando terminais e um crimpador. Ligamos novamente o compressor e certificamo-nos de que a pressão no receptor aumenta.

Utilizando um hexágono, ajustamos a pressão máxima no receptor, que escolhemos ser 7 bar. Agora, ao limpar a superfície de detritos com uma pistola pneumática, encher pneus de bicicleta, etc., o relé manterá uma pressão no receptor igual a 7 bar ligando e desligando automaticamente o compressor.

Assista o vídeo

Master classes semelhantes

Um gerador de espuma simples e poderoso a partir de um extintor de incêndio

Compressor 12V do compressor da geladeira

Compressor de geladeira para encher pneus

O bico de jato de areia faça você mesmo mais simples para um compressor

Como fazer um motor a gasolina a partir de um compressor de geladeira

Serra de vaivém de um compressor de geladeira

Particularmente interessante

A maneira mais eficaz de restaurar sua bateria

O lubrificante penetrante mais poderoso

Uma maneira simples de se livrar da sujeira grudada nos revestimentos do pára-lama e

Vale a pena instalar um ímã no filtro de óleo?

Como restaurar a bateria de um carro com bicarbonato de sódio

Usos incomuns de WD-40

Comentários (11)