Moldagem de peças plásticas em casa. Fácil como uma torta

A fabricação de produtos fundidos com materiais modernos tornou-se bastante acessível, simples e de baixo custo. Considere a opção de usar poliuretano para vazar e silicone para criar o molde.

Vai precisar

Para o nosso trabalho utilizaremos materiais e produtos bastante acessíveis e baratos:

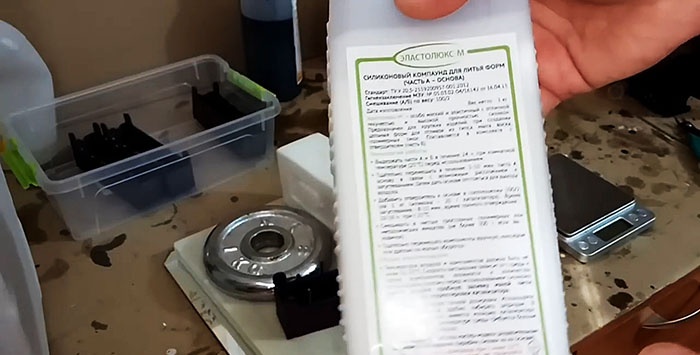

- silicone "ELASTOLUX-M" para confecção de moldes;

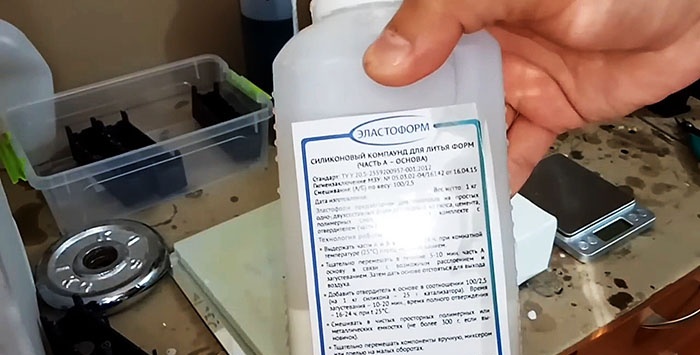

- silicone "ELASTOFORM" para fabricação do substrato;

- separador à base de querosene ou vaselina;

- dobramento para molde com peso total de 1 kg;

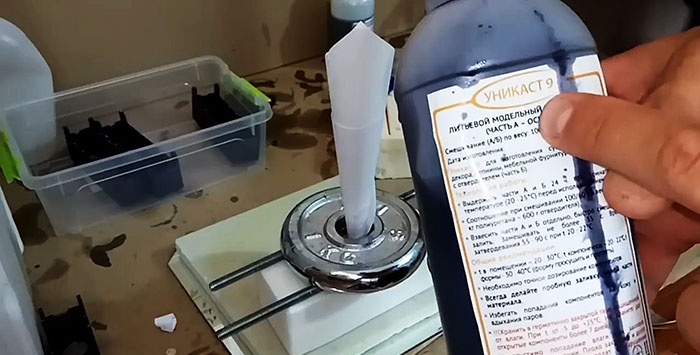

- fundição de poliuretano "UNIKAST 9" (base, parte A);

- endurecedor (parte B);

- balanças de precisão;

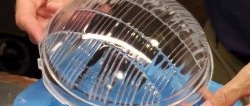

- vidro plástico.

Tecnologia de fundição de produtos de poliuretano em moldes de silicone

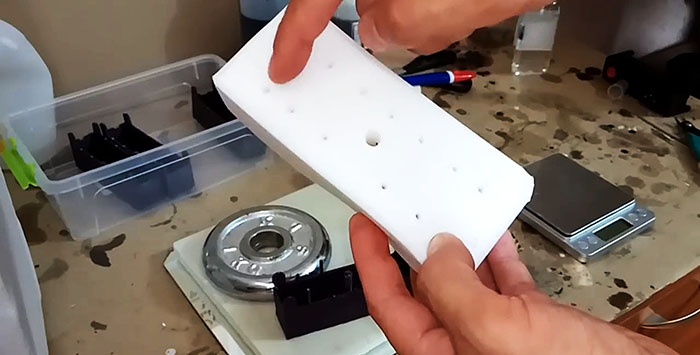

Primeiro de tudo, você precisa imprimir um modelo mestre com sistema de gate em uma impressora 3D. Ou pegue uma peça acabada que precisa ser repetida, cole palitos no papel de sprues. Será necessário fazer um molde de silicone reutilizável.

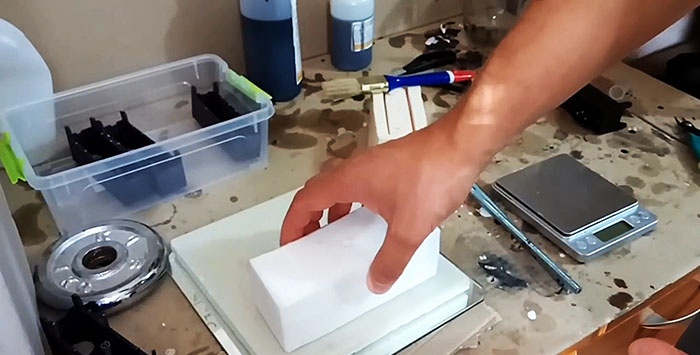

Para isso utilizamos silicone, que é altamente elástico e suficientemente durável.Para um substrato de base com espessura de 10-15 mm, é adequado um silicone de dois componentes mais barato do tipo ELASTOFORM.

Molde de silicone feito.

Como funciona o processo de casting?

Colocamos o molde de silicone no substrato. Se for usado repetidamente, lubrifique-o periodicamente com um separador à base de querosene ou vaselina.

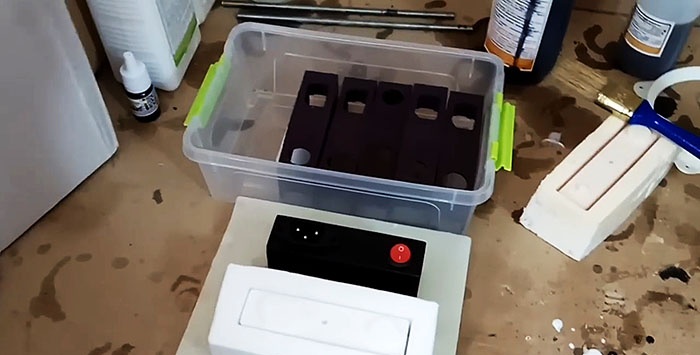

Pressionamos o molde de silicone por cima com uma carga dispersa (pressão) de até um quilograma. Para garantir que o material de fundição seja derramado com precisão e rapidez, usamos um funil de papel. Depois disso, podemos assumir que o molde está preparado para a fundição.

Para o preenchimento, utilizamos o poliuretano fundido mais barato “UNIKAST 9” (parte A) e o endurecedor (parte B), que misturamos na proporção de 1:0,6.

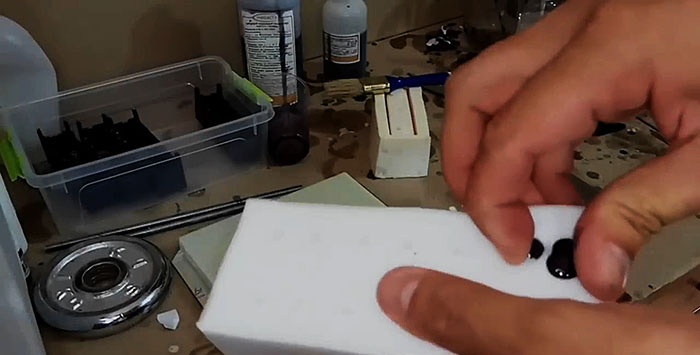

Para uma mistura de alta qualidade, você precisa de uma balança de precisão e de um copo plástico. Você pode adicionar qualquer corante colorido à base, que é vendida separadamente. Para 1 kg de poliuretano são necessárias 90-100 gotas de corante.

Despeje 22 gramas de poliuretano líquido e 13,2 gramas de endurecedor em um copo em uma balança e mexa bem por 30 segundos, no máximo, pois já começará a endurecer. Ao mexer, sentiremos que o vidro está esquentando, o que significa que o processo de polimerização foi iniciado. A mistura está pronta para servir.

Derramamos a mistura sem interrupção até que o poliuretano líquido saia dos sprues. O endurecimento primário levará cerca de dois minutos e o endurecimento completo levará de 10 a 15 minutos, mas é melhor manter o recheio no molde por 20 a 30 minutos.

Depois de meia hora, começamos a retirar a peça fundida de poliuretano do molde de silicone.

Primeiro quebramos o funil de papel com o excesso de poliuretano congelado nele, depois o excesso que sai dos sprues, junto com as “pernas”. Isso facilitará a remoção do produto fundido do molde.

Além disso, o molde de silicone é altamente flexível, o que também facilita a remoção da peça fundida sem qualquer dificuldade.

Resta processar levemente os furos, quebrar ou cortar os sprues e fazer os furos com uma broca. Depois disso, o produto fundido praticamente não difere do molde mestre.

Comparação do método de fundição e impressão 3D

A fundição em comparação com a impressão 3D é um processo rápido. Para imprimir essa caixa em uma impressora 3D, levará de 4,0 a 4,5 horas. Nesse caso, o modelo 3D muitas vezes apresenta defeito e tudo tem que ser reiniciado. O processo de casting leva no máximo 30 minutos. O próximo ponto é o baixo custo. A fundição é três vezes mais barata que a impressão 3D.

Assista o vídeo

Master classes semelhantes