Cum să faci un ascuțitor complex pentru ascuțirea simplă a cuțitelor

La fel ca toate uneltele, cuțitele necesită îngrijire adecvată, în special ascuțire de înaltă calitate, în care este foarte important să se mențină un unghi de ascuțire constant pe toată lungimea lamei.

Desigur, acest lucru nu este dificil de realizat pentru un ascuțitor cu experiență, chiar și atunci când lucrează manual. Pentru toți ceilalți, menținerea unghiului de ascuțire necesar va fi destul de dificilă. Problema cuțitelor tocite va rămâne insolubilă pentru ei?

Există trei modalități de ieșire din această problemă: învățați să ascuți cuțitele, dar acest lucru va necesita mult timp, răbdare și efort; apelați de fiecare dată la un profesionist pentru ajutor și plătiți pentru serviciul său scump; fă-ți propriul ascuțitor de cuțite și nu-ți face griji cu privire la unghiul de ascuțire.

Mai jos vom lua în considerare o metodă de fabricare a unui dispozitiv de ascuțit cuțite bazat pe un ascuțitor electric cu două roți abrazive.

Pentru ca munca să nu necesite mult efort și timp, este bine să aveți în stoc: un aparat de sudură, mașini (găurit, frezat și strunjit), un ferăstrău pendul, un burghiu, o polizor, chei, unelte de marcat, etc.

Pe lângă ascuțitorul electric deja menționat, trebuie să vă aprovizionați cu materiale și componente:

Lucrarea va consta în două etape relativ independente: amenajarea unui ascuțitor electric și fabricarea unui suport de cuțit care asigură unghiul de ascuțire necesar.

Una dintre condițiile necesare pentru ascuțirea de înaltă calitate a cuțitelor este stabilitatea instrumentului de ascuțit. Prin urmare, ca bază pentru un ascuțitor electric, folosim o foaie de metal de dimensiune și grosime adecvate.

Folosind o bandă de măsurare, un miez și un ciocan, marchem centrele a patru găuri, repetând găurile de pe placa de ascuțit electric. Gărăm găuri conform marcajelor de pe o mașină de găurit și, folosind șuruburi și piulițe, fixăm ascuțitorul electric pe o bază metalică.

Folosind un ferăstrău pendul, tăiem două bucăți de țevi pătrate precalculate în lungime, iar una ar trebui să se potrivească liber, dar fără un spațiu mare, în cealaltă.

Într-o țeavă cu o secțiune transversală mai mică, frezăm o gaură de trecere la un capăt, al cărei diametru ar trebui să fie puțin mai mare decât diametrul tijei metalice. În a doua țeavă, de asemenea, marcam și forăm o gaură la un capăt pentru șurubul de blocare.

Sudăm o țeavă de secțiune transversală mai mare în centru la bază, vizavi de ascuțitorul fix, într-o astfel de poziție încât șurubul de fixare să privească în exterior și să fie deasupra.Pentru a preveni picăturile de metal topit, scânteile și depunerile de la sudare să deterioreze motorul electric, îl acoperim cu o pătură de sudură.

Introducem tija în orificiul forat în țeavă cu o secțiune transversală mai mică strict la mijloc și o sudăm în această poziție pe țeavă, după ce a verificat în prealabil perpendicularitatea acestor părți de împerechere cu un triunghi dreptunghic.

Dacă acest lucru nu a fost făcut în prealabil, scoatem ascuțitorul electric de pe bază și inspectăm cutia electrică, după care reinstalăm ascuțitorul la loc și verificăm funcționalitatea acestuia.

Introducem țeava cu tija în țeava sudată la bază și folosind șurubul puteți seta înălțimea necesară pentru ascuțirea unui anumit cuțit. Aceasta a fost ultima etapă de aranjare a ascuțitorului electric. Să începem a doua fază de lucru.

Pentru o ascuțitoare electrică, schimbați sensul de rotație.

După cum sa menționat deja, calitatea ascuțirii cuțitului, în primul rând, depinde de asigurarea unui unghi de ascuțire constant. Suportul pe care îl vom realiza este conceput tocmai pentru asta.

Marcăm semifabricatul metalic în conformitate cu dimensiunile prevăzute pentru cele trei elemente, ceea ce va asigura captarea și ținerea sigură a lamei cuțitului la un unghi dat față de suprafața cercului la ascuțire.

Le tăiem cu un ferăstrău pendul cu adaos de lubrifiant pentru a îmbunătăți calitatea tăieturii și siguranța pânzei de ferăstrău.

Prindem toate cele trei elemente într-un „pachet” în menghina unei mașini de frezat și procesăm suprafețele la dimensiunea necesară și, la fiecare schimbare de poziție, îndepărtăm bavurile cu o pilă de mână.

Pe două semifabricate formăm fălci pentru a prinde și ține lama cuțitului. Pentru a face acest lucru, le frecim pe fiecare la dimensiunea lor pe o parte.A treia piesă de prelucrat este frezată pe ambele părți la dimensiune. Va servi drept bază pentru atașarea mânerelor laterale cu fălci.

Pe partea care va fi la mijloc, pe partea frezată facem marcaje pentru două găuri, situate simetric față de axa longitudinală mai aproape de margini și ușor decalate spre bază. Le găurim pe o mașină de găurit.

Folosind această piesă ca probă, marchem punctele de răspuns pe celelalte două piese de prelucrat folosind un burghiu și un burghiu subțire.

Apoi găurim locurile marcate cu un burghiu de diametru mare până la o adâncime mică (facem, un fel de, niște niște cuib).

Înșurubam în orificiile elementului central doi știfturi de lungimea necesară cu aceeași ieșire, care, la instalarea elementelor laterale, se vor potrivi în adâncituri și le vor ține, dar nu interferează cu fălcile, converg și diverge.

În elementele fălcilor laterale, în centrul geometric, marchem și găurim găuri de același diametru și folosim un robinet manual pentru a tăia fire în ele.

Frezăm marginile exterioare ale fălcilor pentru a completa aspectul dispozitivului și ușurința în utilizare. De asemenea, scoatem teșiturile de pe ambele părți la capătul de frezare al elementului central pentru a nu interfera cu reglarea fălcilor.

În centrul bazei elementului central marchem și găurim o gaură oarbă pentru dorn.

Amestecați adeziv bicomponent și utilizați-l pentru a fixa un dorn de lungimea necesară în gaura oarbă. Lăsați compusul să se întărească și să se întărească. Pentru a face acest lucru, fixăm elementul central cu dornul într-o menghină din lemn.

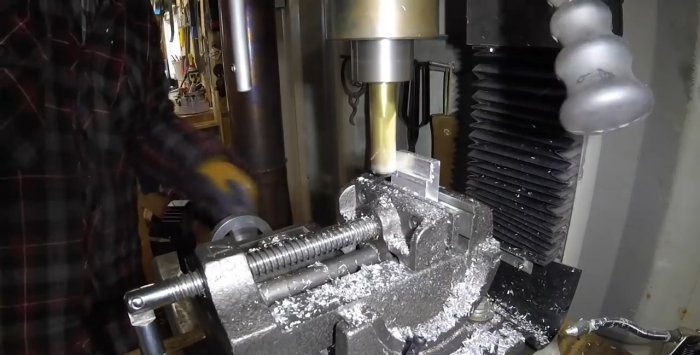

Fixăm o tijă de metal cu diametrul calculat în mandrina de strung și forăm o gaură în centru puțin mai mare decât diametrul dornului, adăugând periodic lubrifiant în zona de găurire.

Apoi tăiem cilindrul cu o înălțime de aproximativ 10-12 mm și facem un orificiu pe suprafața laterală, apoi tăiem firul folosind un robinet pentru șurubul de blocare.

Pe unul dintre elementele laterale, din exterior, găurim un orificiu central pentru a instala capul șurubului încastrat.

Finalizam suprafetele dispozitivului prin prelucrarea acestuia pe o polizor, mai intai cu o banda de slefuit fara sfarsit, iar apoi cu o banda de siesta.

Tot ce rămâne este să asamblați elementele suportului reglabil împreună prin înșurubarea șurubului de conectare în fălci și fixând inelul cilindric pe dorn, instalându-l la locul potrivit cu un șurub de blocare.

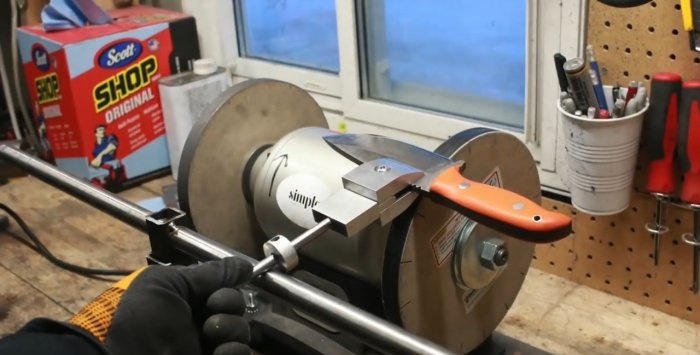

Prindem lama cuțitului în fălcile suportului și setăm înălțimea necesară a tijei transversale și lungimea dornului prin mișcarea inelului cilindric în jos sau în sus și blocându-l acolo unde este necesar cu un șurub special.

Pentru ca unghiul de ascuțire să rămână același pe toată lungimea lamei, este suficient să vă asigurați că un inel cilindric montat pe un dorn alunecă de-a lungul suprafeței unei tije instalate orizontal în fața roților de ascuțit electric.

După o scurtă ascuțire fără nicio tensiune, cuțitul taie cu ușurință o foaie de hârtie de scris în greutate, ceea ce confirmă ascuțirea sa excelentă.

Desigur, acest lucru nu este dificil de realizat pentru un ascuțitor cu experiență, chiar și atunci când lucrează manual. Pentru toți ceilalți, menținerea unghiului de ascuțire necesar va fi destul de dificilă. Problema cuțitelor tocite va rămâne insolubilă pentru ei?

Există trei modalități de ieșire din această problemă: învățați să ascuți cuțitele, dar acest lucru va necesita mult timp, răbdare și efort; apelați de fiecare dată la un profesionist pentru ajutor și plătiți pentru serviciul său scump; fă-ți propriul ascuțitor de cuțite și nu-ți face griji cu privire la unghiul de ascuțire.

Mai jos vom lua în considerare o metodă de fabricare a unui dispozitiv de ascuțit cuțite bazat pe un ascuțitor electric cu două roți abrazive.

Va avea nevoie

Pentru ca munca să nu necesite mult efort și timp, este bine să aveți în stoc: un aparat de sudură, mașini (găurit, frezat și strunjit), un ferăstrău pendul, un burghiu, o polizor, chei, unelte de marcat, etc.

Pe lângă ascuțitorul electric deja menționat, trebuie să vă aprovizionați cu materiale și componente:

- tabla metalica 10 mm grosime;

- țevi pătrate (două bucăți de dimensiuni adiacente);

- o tijă metalică rotundă de până la 400 mm lungime și 15-20 mm în diametru;

- elemente de fixare filetate (șuruburi, piulițe, șaibe), etc.

Realizarea unui ascuțitor de cuțite

Lucrarea va consta în două etape relativ independente: amenajarea unui ascuțitor electric și fabricarea unui suport de cuțit care asigură unghiul de ascuțire necesar.

Aranjamentul ascuțitorului

Una dintre condițiile necesare pentru ascuțirea de înaltă calitate a cuțitelor este stabilitatea instrumentului de ascuțit. Prin urmare, ca bază pentru un ascuțitor electric, folosim o foaie de metal de dimensiune și grosime adecvate.

Folosind o bandă de măsurare, un miez și un ciocan, marchem centrele a patru găuri, repetând găurile de pe placa de ascuțit electric. Gărăm găuri conform marcajelor de pe o mașină de găurit și, folosind șuruburi și piulițe, fixăm ascuțitorul electric pe o bază metalică.

Folosind un ferăstrău pendul, tăiem două bucăți de țevi pătrate precalculate în lungime, iar una ar trebui să se potrivească liber, dar fără un spațiu mare, în cealaltă.

Într-o țeavă cu o secțiune transversală mai mică, frezăm o gaură de trecere la un capăt, al cărei diametru ar trebui să fie puțin mai mare decât diametrul tijei metalice. În a doua țeavă, de asemenea, marcam și forăm o gaură la un capăt pentru șurubul de blocare.

Sudăm o țeavă de secțiune transversală mai mare în centru la bază, vizavi de ascuțitorul fix, într-o astfel de poziție încât șurubul de fixare să privească în exterior și să fie deasupra.Pentru a preveni picăturile de metal topit, scânteile și depunerile de la sudare să deterioreze motorul electric, îl acoperim cu o pătură de sudură.

Introducem tija în orificiul forat în țeavă cu o secțiune transversală mai mică strict la mijloc și o sudăm în această poziție pe țeavă, după ce a verificat în prealabil perpendicularitatea acestor părți de împerechere cu un triunghi dreptunghic.

Dacă acest lucru nu a fost făcut în prealabil, scoatem ascuțitorul electric de pe bază și inspectăm cutia electrică, după care reinstalăm ascuțitorul la loc și verificăm funcționalitatea acestuia.

Introducem țeava cu tija în țeava sudată la bază și folosind șurubul puteți seta înălțimea necesară pentru ascuțirea unui anumit cuțit. Aceasta a fost ultima etapă de aranjare a ascuțitorului electric. Să începem a doua fază de lucru.

Pentru o ascuțitoare electrică, schimbați sensul de rotație.

Realizarea unui suport de cuțit

După cum sa menționat deja, calitatea ascuțirii cuțitului, în primul rând, depinde de asigurarea unui unghi de ascuțire constant. Suportul pe care îl vom realiza este conceput tocmai pentru asta.

Marcăm semifabricatul metalic în conformitate cu dimensiunile prevăzute pentru cele trei elemente, ceea ce va asigura captarea și ținerea sigură a lamei cuțitului la un unghi dat față de suprafața cercului la ascuțire.

Le tăiem cu un ferăstrău pendul cu adaos de lubrifiant pentru a îmbunătăți calitatea tăieturii și siguranța pânzei de ferăstrău.

Prindem toate cele trei elemente într-un „pachet” în menghina unei mașini de frezat și procesăm suprafețele la dimensiunea necesară și, la fiecare schimbare de poziție, îndepărtăm bavurile cu o pilă de mână.

Pe două semifabricate formăm fălci pentru a prinde și ține lama cuțitului. Pentru a face acest lucru, le frecim pe fiecare la dimensiunea lor pe o parte.A treia piesă de prelucrat este frezată pe ambele părți la dimensiune. Va servi drept bază pentru atașarea mânerelor laterale cu fălci.

Pe partea care va fi la mijloc, pe partea frezată facem marcaje pentru două găuri, situate simetric față de axa longitudinală mai aproape de margini și ușor decalate spre bază. Le găurim pe o mașină de găurit.

Folosind această piesă ca probă, marchem punctele de răspuns pe celelalte două piese de prelucrat folosind un burghiu și un burghiu subțire.

Apoi găurim locurile marcate cu un burghiu de diametru mare până la o adâncime mică (facem, un fel de, niște niște cuib).

Înșurubam în orificiile elementului central doi știfturi de lungimea necesară cu aceeași ieșire, care, la instalarea elementelor laterale, se vor potrivi în adâncituri și le vor ține, dar nu interferează cu fălcile, converg și diverge.

În elementele fălcilor laterale, în centrul geometric, marchem și găurim găuri de același diametru și folosim un robinet manual pentru a tăia fire în ele.

Frezăm marginile exterioare ale fălcilor pentru a completa aspectul dispozitivului și ușurința în utilizare. De asemenea, scoatem teșiturile de pe ambele părți la capătul de frezare al elementului central pentru a nu interfera cu reglarea fălcilor.

În centrul bazei elementului central marchem și găurim o gaură oarbă pentru dorn.

Amestecați adeziv bicomponent și utilizați-l pentru a fixa un dorn de lungimea necesară în gaura oarbă. Lăsați compusul să se întărească și să se întărească. Pentru a face acest lucru, fixăm elementul central cu dornul într-o menghină din lemn.

Fixăm o tijă de metal cu diametrul calculat în mandrina de strung și forăm o gaură în centru puțin mai mare decât diametrul dornului, adăugând periodic lubrifiant în zona de găurire.

Apoi tăiem cilindrul cu o înălțime de aproximativ 10-12 mm și facem un orificiu pe suprafața laterală, apoi tăiem firul folosind un robinet pentru șurubul de blocare.

Pe unul dintre elementele laterale, din exterior, găurim un orificiu central pentru a instala capul șurubului încastrat.

Finalizam suprafetele dispozitivului prin prelucrarea acestuia pe o polizor, mai intai cu o banda de slefuit fara sfarsit, iar apoi cu o banda de siesta.

Tot ce rămâne este să asamblați elementele suportului reglabil împreună prin înșurubarea șurubului de conectare în fălci și fixând inelul cilindric pe dorn, instalându-l la locul potrivit cu un șurub de blocare.

Test de fixare

Prindem lama cuțitului în fălcile suportului și setăm înălțimea necesară a tijei transversale și lungimea dornului prin mișcarea inelului cilindric în jos sau în sus și blocându-l acolo unde este necesar cu un șurub special.

Pentru ca unghiul de ascuțire să rămână același pe toată lungimea lamei, este suficient să vă asigurați că un inel cilindric montat pe un dorn alunecă de-a lungul suprafeței unei tije instalate orizontal în fața roților de ascuțit electric.

După o scurtă ascuțire fără nicio tensiune, cuțitul taie cu ușurință o foaie de hârtie de scris în greutate, ceea ce confirmă ascuțirea sa excelentă.

Priveste filmarea

Cursuri de master similare

Cel mai simplu dispozitiv pentru ascuțirea cuțitelor la 30 de grade

Dispozitiv pentru ascuțirea cuțitelor de tocat carne

Un instrument simplu pentru ascuțirea cuțitelor la un unghi fix

Cum să ascuți cu ușurință cuțitele de tocat carne

Folosim un disc de lemn pentru a ascuți rapid cuțitele

Cum să faci rapid o balama pentru un ascuțitor de cuțite

Deosebit de interesant

Comentarii (5)