Cum să faci un ventilator radial pentru o hotă de atelier din placaj și motorul unei mașini de spălat

Purificarea aerului într-un atelier de tâmplărie sau un mic atelier de prelucrare a pietrei folosind sisteme de aspirație industrială necesită investiții considerabile. Pentru o mică unitate de producție, garaj sau atelier acasă, ventilația se poate face în câteva ore, cheltuind câteva zeci de dolari. Aproape toate materialele și uneltele pot fi găsite pe rafturile majorității lucrătorilor în lemn.

Ce vei avea nevoie

Pentru proiect ai nevoie de:- motor electric de la o mașină de spălat: putere – 600 W cu un condensator, cu viteza de rotație a arborelui – 1600 rpm;

- patru foi de placaj cu dimensiunile 400×400 mm, grosime 19 mm;

- o pereche de foi de placaj cu dimensiunile 300×300 mm, grosime ~16 mm;

- placaj grosime 6 mm;

- otel laminat 0,35 mm grosime cu dimensiunile 120×1100 mm;

- câteva zeci de șuruburi metalice;

- bandă de mascare îngustă;

- Șuruburi M5 sau M6 cu aripi și șaibe.

- polizor (polizor unghiular) cu o roată de șlefuit cu granulație de 80-100 granule;

- creion, riglă și busolă;

- foarfece pentru tăierea tablei;

- burghiu sau șurubelniță cu burghie pentru metal și un bit pentru șuruburi autofiletante;

- mașină manuală de frezat lemn, de preferință încorporată în masă;

- freza cu caneluri drepte;

- hârtie șlefuită;

- ciocan (ciocan) din lemn sau cauciuc;

- adeziv pentru lemn și cleme;

- un ferăstrău circular.

Procesul de realizare a unui ventilator de evacuare din materialele disponibile

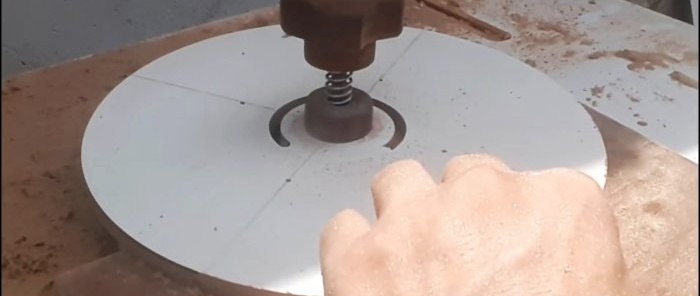

Arborele motorului este eliberat de piulițe, scripete, dopuri, flanșe și alte dispozitive. Un cerc cu diametrul de 250 mm este tăiat din placaj de 400x400 mm folosind o freză manuală pentru lemn, folosind o masă de frezat universală.

În interior se face o gaură cu un diametru egal cu diametrul rotorului motorului (50 mm).

Un cerc cu un diametru cu 1-2 mm mai mic decât gaura este tăiat din resturi, astfel încât să se potrivească liber în el.

Găurile sunt găurite pentru montarea motorului electric, apoi găuriți câțiva milimetri cu o freză sau un burghiu gros pentru a ascunde capetele șuruburilor. Motorul este înșurubat pe placaj.

Un cilindru mai mic de o astfel de înălțime este lipit de cerc încât împreună acoperă arborele motorului.

O gaură este forată în interior cu un diametru egal cu grosimea arborelui. Structura este presată cu grijă pe arbore printr-un distanțier din lemn pentru a nu se despica sau deteriora.

Două „chitare” identice sunt tăiate din rămășițele de placaj și o a doua foaie - viitorul corp al purificatorului de aer.

Două cercuri sunt tăiate din foi subțiri de placaj cu un diametru puțin mai mic decât înainte - aproximativ 230 mm.

Pe una dintre ele, canelurile radiale oarbe sunt frezate cu o freză de 6 mm cu o adâncime de 3-5 mm. În acest caz, 8 bucăți.

Rezultatul este o turbină asemănătoare cu cea folosită într-un aspirator.

Folosind un ferăstrău circular de mână sau staționar, dreptunghiuri sunt tăiate din placaj subțire.Lungimea lor depășește lungimea canelurilor cu câțiva milimetri, lățimea lor este de 58 mm.

Nervurile dintre marginile laterale, cu care piesele sunt introduse în caneluri, sunt șlefuite în unghi. Aceste pante vor facilita instalarea lamelor în caneluri. Când șlefuiți, trebuie să aveți grijă să nu vă bagați degetele sub șmirghel. Canelurile sunt lubrifiate cu adeziv pentru lemn și toate piesele sunt presate în ele.

Al doilea cerc este plasat coaxial cu cel inferior, iar structura este presată cu o greutate pentru lipire.

După uscare, în interiorul bazei turbinei este găurită o admisie de aer cu o rază de 43 mm. În centrul celui de-al doilea cerc cu un diametru de 230 mm, se găsește o gaură cu o coroană cu un diametru egal cu grosimea cilindrului mai mic de pe arborele motorului.

Structura se pune pe motor și se înșurubează cu șuruburi prin găuri pre-găurite.

Motorul porneste si placajul este nivelat folosind hartie abraziva sau o polizor cu acesta ca atasament, luand masuri de precautie. Cercul superior este lipit de lame. Structura este asigurată cu cleme. O polizor unghiular cu roata de smirghel sau o polizor se adapteaza acestuia.

Dacă lamele ies puternic dincolo de cercuri, acestea trebuie tăiate cu grijă cu un ferăstrău cu o margine de câțiva milimetri.

Motorul este pornit cu un instrument cifrat pentru a alinia marginile și a centra turbina pentru a minimiza vibrațiile.

Același lucru se face pentru a nivela suprafața superioară. În „chitară” superioară se face o gaură egală cu diametrul cercului cu motorul electric, astfel încât să se potrivească strâns. O priză de aer cu o rază de 43 mm este tăiată în „chitară” inferioară.

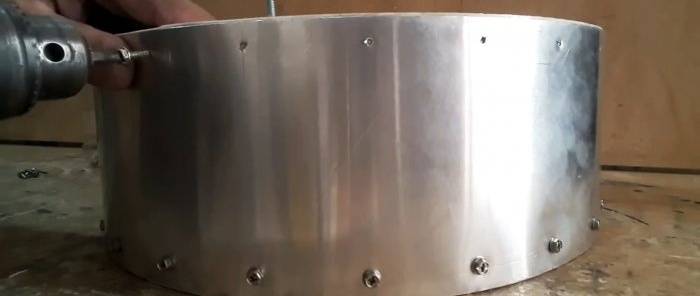

O bandă de 110 mm înălțime este tăiată dintr-o bucată de tablă de oțel, egală ca circumferință cu „chitară” cu o marjă.

Lățimea este îndoită la lungimea afișată.

La o distanță de 10-15 mm de margine de-a lungul lungimii foii, locurile în care sunt înșurubate șuruburile sunt miezute la fiecare 40-50 mm.

Acestea sunt proiectate pe marginea opusă a benzii folosind un pătrat sau echivalentul acestuia. Pentru a evita golurile de-a lungul perimetrului de contact dintre metal și placaj, bandă de mascare este lipită. Metalul este înșurubat pe partea inferioară a bazei.

Din partea inferioară a capacului, sunt găurite 4 găuri cu un diametru de 5-6 mm la o distanță de ~ 7-8 mm de margine și șuruburi M5 sau M6 sunt înșurubate în ele. Folosind bucăți de lemn de 81 mm înălțime, capacul este instalat la loc.

Apoi se înșurubează cu șuruburi metalice. Excesul de metal este tăiat.

Blocul cu motorul este introdus pe loc. Se pun șaibe pe șuruburi și se înșurubează aripile pentru a fixa blocul în interiorul dispozitivului. Designul poate fi testat. După o pornire cu succes, conectați la conducta de aer pentru a elimina aerul murdar și unealta prin adaptoare.

Nu vă faceți griji dacă dispozitivul trebuie dezasamblat de câteva ori pentru a aplica un al doilea strat de etanșare între placaj și metal și șlefuire suplimentară pentru a elimina vibrațiile. Este recomandabil să realizați o carcasă de protecție pentru motor din lemn sau tablă de oțel și să izolați contactele acesteia înainte de prima pornire.

Priveste filmarea

Cursuri de master similare