Очвршћавање резне ивице ножа графитом

Рећи ћу вам и показати вам једноставан начин да очврснете било који нож код куће. А онда, нећу очврснути цео нож, већ само његову резну ивицу, што увелико поједностављује задатак.

Ако идемо у детаље, то највероватније неће бити каљење, већ карбуризација, која има за циљ повећање тврдоће и отпорности на хабање метала.

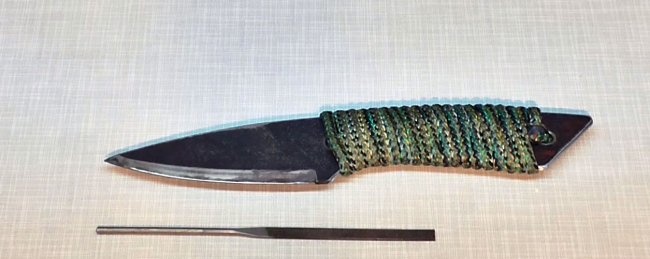

Узимамо нож.

Идемо уз ивицу турпијом, обраћајући пажњу на тупи звук и благо брушење метала. Све указује на то да је нож направљен од обичног челика и да није претходно каљен.

За очвршћавање вам је потребан графит. Графит је најбоље добити из графитних четкица генератора или брушеног електромотора. Наравно, нисам пробао, али можете добити и графитне шипке из АА батерија или једноставних оловака.

Генерално, овај графит мељемо у прах на било који начин. Нема потребе да га мељете превише, без фанатизма.

Затим ми треба метална подлога на којој ће лежати графитни прах. Узео сам комад поцинкованог гипсаног профила.

Процес очвршћавања ивице ножа такође захтева извор напајања.У идеалном случају, ово је пулсни ДЦ апарат за заваривање постављен на минимум. Такође можете покушати да поновите процес користећи други извор, 30-60 волти АЦ или ДЦ. Постоји још једна опасна опција: коришћење мреже од 220 В директно, у серији са лампом са жарном нити, али то је већ испуњено, па га не препоручујем.

Сипајте графит. Прикључујемо плус апарата за заваривање на подлогу подлоге, а минус на нож.

Постављамо претварач на минималне поставке и укључујемо га.

Почињемо процес каљења ивице. Да бисте то урадили, врло пажљиво прођите ивицом ножа дуж графита.

Наш задатак је: прво, да спречимо да сечиво додирне базу. А друга ствар је да спречите сагоревање графита. У оба случаја сечиво ће бити оштећено.

У идеалном случају, сечиво би требало да се помера полако, а графит треба да светлуца и трепери. Наравно, не морате превише спуштати нож.

Чим приметите да се контактна површина загрева, одмах подигните нож.

Цео процес не траје дуго, око 5 минута.За то време сам неколико пута успео да прођем целом дужином оштрице.

Узимамо турпију и мешамо оштрицу као први пут. Звук звона се одмах чује, што указује на високу тврдоћу метала. Плус, ивица је практично немогуће обрадити.

Изрезали смо стаклену теглу.

Оставља зарезе, будите здрави!

Куцамо на челични ексер.

Резултат је одличан - ни огреботина на ножу.

На крају сам ножем исекао нокат тако што сам га ударио чекићем.

Нож није оштећен!

Нисам велики стручњак за каљење челика, али метода заиста функционише. Локални мајстори кажу да такво каљење повећава тврдоћу металног пресека на скоро 90 јединица.Не могу се не сложити или оповргнути, пошто немам тестер тврдоће. Ако имате питања или сугестије, као и коментаре, пишите у коментарима. Срецно свима!

Ако идемо у детаље, то највероватније неће бити каљење, већ карбуризација, која има за циљ повећање тврдоће и отпорности на хабање метала.

Стврдњавање резне ивице ножа

Узимамо нож.

Идемо уз ивицу турпијом, обраћајући пажњу на тупи звук и благо брушење метала. Све указује на то да је нож направљен од обичног челика и да није претходно каљен.

За очвршћавање вам је потребан графит. Графит је најбоље добити из графитних четкица генератора или брушеног електромотора. Наравно, нисам пробао, али можете добити и графитне шипке из АА батерија или једноставних оловака.

Генерално, овај графит мељемо у прах на било који начин. Нема потребе да га мељете превише, без фанатизма.

Затим ми треба метална подлога на којој ће лежати графитни прах. Узео сам комад поцинкованог гипсаног профила.

Процес очвршћавања ивице ножа такође захтева извор напајања.У идеалном случају, ово је пулсни ДЦ апарат за заваривање постављен на минимум. Такође можете покушати да поновите процес користећи други извор, 30-60 волти АЦ или ДЦ. Постоји још једна опасна опција: коришћење мреже од 220 В директно, у серији са лампом са жарном нити, али то је већ испуњено, па га не препоручујем.

Сипајте графит. Прикључујемо плус апарата за заваривање на подлогу подлоге, а минус на нож.

Постављамо претварач на минималне поставке и укључујемо га.

Почињемо процес каљења ивице. Да бисте то урадили, врло пажљиво прођите ивицом ножа дуж графита.

Наш задатак је: прво, да спречимо да сечиво додирне базу. А друга ствар је да спречите сагоревање графита. У оба случаја сечиво ће бити оштећено.

У идеалном случају, сечиво би требало да се помера полако, а графит треба да светлуца и трепери. Наравно, не морате превише спуштати нож.

Чим приметите да се контактна површина загрева, одмах подигните нож.

Цео процес не траје дуго, око 5 минута.За то време сам неколико пута успео да прођем целом дужином оштрице.

Резултат очвршћавања ножем

Узимамо турпију и мешамо оштрицу као први пут. Звук звона се одмах чује, што указује на високу тврдоћу метала. Плус, ивица је практично немогуће обрадити.

Изрезали смо стаклену теглу.

Оставља зарезе, будите здрави!

Куцамо на челични ексер.

Резултат је одличан - ни огреботина на ножу.

На крају сам ножем исекао нокат тако што сам га ударио чекићем.

Нож није оштећен!

Нисам велики стручњак за каљење челика, али метода заиста функционише. Локални мајстори кажу да такво каљење повећава тврдоћу металног пресека на скоро 90 јединица.Не могу се не сложити или оповргнути, пошто немам тестер тврдоће. Ако имате питања или сугестије, као и коментаре, пишите у коментарима. Срецно свима!

Погледајте видео о процесу очвршћавања ножа

Сличне мајсторске класе

Посебно занимљиво

Коментари (10)