Pressa utan svetsning från en bildomkraft

En mycket enkel design av en hydraulpress från en vanlig bildomkraft. När du reparerar en bil, motorcykel, samt utför olika typer av arbeten, blir det nödvändigt att använda en press. Med dess hjälp kan du göra kontrollerad böjning av delar, rikta in dem, pressa ut pressade lager etc. Den höga kostnaden för en fabrikspress gör ett sådant köp omotiverat. Jag föreslår en variant av dess tillverkning baserad på en 5-tons bildomkraft.

Innan du börjar tillverka pressen måste du köpa eller hitta i soporna:

För att börja, skär 2 ämnen från ett fyrkantigt rör. De kommer senare att användas som maskinens huvudställ. Jag valde deras längd för att matcha jackets parametrar. Jag fick 66 cm. Jag gör också direkt ben från hörnet. För att säkerställa deras stabilitet är en längd på 30 cm tillräcklig.

Med hjälp av en kärna applicerar jag markeringar för borrning på hörnet, varefter jag förbereder 2 hål för M10-bultar. Jag placerar hörnet på plats på fyrkantsröret och riktar in det i 90 grader för att göra en markering för borrning. Jag förbereder ett genomgående hål genom båda väggarna på torget. Nu kopplar jag ihop röret och vinkeln med långa bultar och muttrar.

Efter att ställningarna är klara skär jag två ämnen från hörnet, vardera 40 cm långa.De kommer att användas som ett övre förstärkt stopp för domkraften. Jag placerar dem en och en på plats och markerar dem för borrning. Jag gör först hål i hörnen, varefter jag även borrar fyrkanten.

Jag sätter in 2 M10 bultar på varje sida. Jag drar ihop stativet och båda hörnen.

Från en befintlig tjock stålplåt skar jag ut ett rektangulärt ämne som mäter cirka 80 gånger 13 cm, domkraftskolven kommer att vila mot den. Nu vänder jag på ställningen så att de tvärgående hörnen ligger i botten. Jag lägger plattan tvärs över och borrar i mitten.

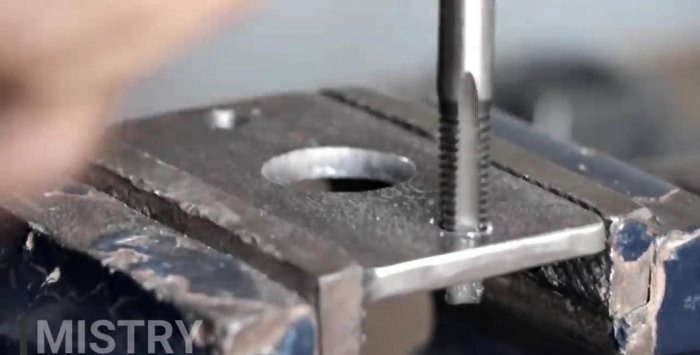

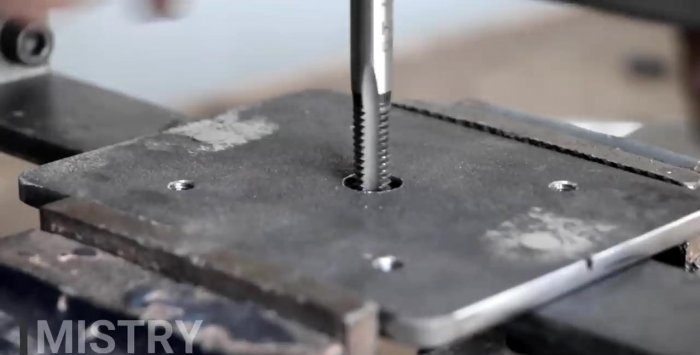

För att förhindra att domkraftscylinderstången glider under belastning krävs en limiter. För att göra detta skär jag ut en annan tallrik, men lite mindre. För att göra detta, använd en tunn 4 mm platta. Jag gör genomgående hål på den och överför dem från den stora plattan. Också i mitten, med hjälp av en fräs, väljer jag ett hål med stor diameter i vilket hälen på domkraftskolven kommer att passa.För att slippa använda muttrar skär jag av trådarna i en tunn platta. Nu fäster jag båda plattorna i stödet från hörnen och vrider allt med M10-bultar (30 mm långa med insexnyckelhuvud).

Nu gör jag ett glidstöd för att säkra botten av domkraften. Det kommer inte att utsättas för allvarliga belastningar, så jag bestämde mig för att göra det från ett stålband.

Till att börja med skar jag två stycken 16 cm långa. Jag gjorde två tvärgående märken på dem på ett avstånd av 5,4 och 10,8 cm från en av kanterna. Sedan slipar jag det kilformade snittet med en kvarn, men skär det inte helt. Jag böjer remsan längs det resulterande spåret och får en U-formad profil som lätt glider längs maskinstativet.

Efter att ha fäst profilen på plats på stativet mäter jag avståndet mellan dem, samtidigt som jag drar av 4 mm för toleransen. Jag överför måtten till stålbandet. Dess längd bör vara 8 cm längre. Jag gör ett märke efter att först ha dragit mig tillbaka 4 cm från kanten. Efter detta skär jag kilformade spår med en kvarn på liknande sätt. Jag böjer de erhållna svansarna längs kanterna på remsan i 90 grader.

Nu måste du ansluta ämnen som erhålls från remsan. För att göra detta borrar jag först hål i svansarna och skär omedelbart trådar i dem för att inte använda muttrar senare. Jag förbereder även hål i den U-formade profilen och förbinder allt med M8-bultar med ett sexkantnyckelhuvud 16 mm långt.

Därefter tar jag en stålplatta med ett tvärsnitt på 4 mm och applicerar botten av domkraften på den och spårar den, gör toleranser och skär den. Jag försöker på det resulterande arbetsstycket i mitten av det nedre stödet av en stålremsa. Jag gör 2 hål och skär av tråden. Jag kopplar ihop plattan och stativet och skär sedan av den extra längden på bultarna.

Jag gör fyra hål i botten av domkraften.Efter det applicerar jag den på bottenstoppplattan, markerar den och borrar. Jag klippte också trådar.

Jag gör ett genomgående hål i mitten av domkraftens stödplatta. Sedan expanderar jag den delvis för att passa huvudet på M10-bulten, men jag borrar inte hela vägen igenom, bara för att försänka huvudet.

På en stålremsa med styrprofiler, ett steg tillbaka några centimeter från bottenplattan, gör jag ett hål. De kommer att vara användbara för att säkra fjädrarna i framtiden.

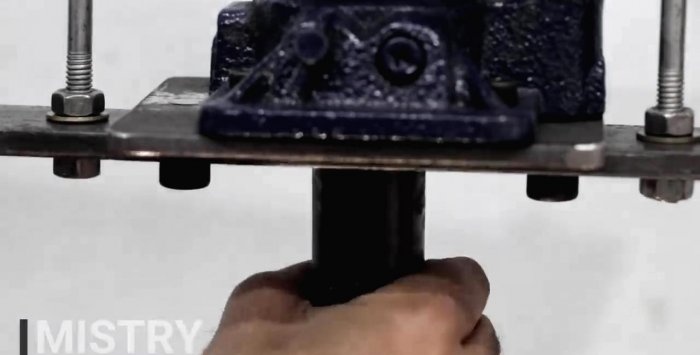

Jag börjar montera den rörliga delen av maskinen. Först skruvar jag en M10-bult i det centrala hålet på plattan med hjälp av en insexnyckel. Dess huvud är helt dolt. Jag lägger en domkraft ovanpå och säkrar den med små bultar, också med en insexnyckel. Jag sätter in J-bultar i sidohålen på listen. Jag drar åt dem med två muttrar.

Nu på maskinens övre stopp, mitt emot J-bultarna, gör jag tvärgående genomgående hål genom båda hörnen. Jag sätter in bultarna och kopplar dem med fjädrar till J-krokar.

Jag tar stålvinkeln igen och skär av 2 stycken på 40 cm vardera. De kommer att användas som ett stativ för att placera pressade ämnen. Jag borrar på samma sätt som jag använde när jag fäste domkraftens toppstopp. För att lägga till styvhet gjorde jag 2 insatser från sektioner av fyrkantsrör; de kommer också att förhindra att plattformen vrids och faller när den omarrangeras.

Nu sista etappen. Jag tar en stålstång med en häl och skär den till önskad längd.

Jag gör ett hål i dess ände för en M10-bult. Jag kapar gängan och skruvar fast stången på bulten som tidigare skruvats fast i mitten av domkraftens nedre stopp.

Allt som återstår är att göra genomgående hål längs stativen för att kunna ändra höjden på plattformen till de nödvändiga parametrarna för arbetsstyckena.Jag har bara gjort ett par än så länge, men i framtiden kommer jag att borra dem vid behov.

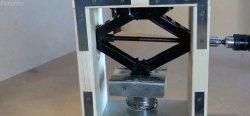

Du kan börja testa. Det vanliga jackhandtaget är inte bekvämt, så jag ersatte det med ett längre rör.

För att skydda mot korrosion målade jag allt rött och svart.

Jag undvek svetsning under monteringen eftersom det är viktigt att få rätt vinklar. Vid svetsning kan delen flyttas åt sidan. Som ni vet är snedställning, tryck och svetsfogar oförenliga. Den största fördelen med designen är att jag vid behov alltid kan ta bort domkraften och sätta tillbaka den.

Nödvändigt material

Innan du börjar tillverka pressen måste du köpa eller hitta i soporna:

- fyrkantsrör av stål 50x50 mm;

- stålhörn 40x40 mm;

- stålband 40x4 mm;

- stålplåt 10 mm;

- stålplåt 4 mm;

- 5t flaskjack;

- 2 spiralfjädrar för studsmatta;

- 2 J-bultar med muttrar;

- 12 M10 x 60 mm bultar med muttrar;

- 2 M10 x 80 mm bultar med muttrar;

- 2 M10 bultar för en insexnyckel 30 mm lång;

- 4 M8-bultar för en insexnyckel 16 mm lång;

- 2 M10 x 16 mm bultar;

- 4 M6 x 16 mm bultar;

- 1 M10 x 30 mm sexkantsbult

- spö med klack.

Processen att tillverka en hydraulisk press från en domkraft

För att börja, skär 2 ämnen från ett fyrkantigt rör. De kommer senare att användas som maskinens huvudställ. Jag valde deras längd för att matcha jackets parametrar. Jag fick 66 cm. Jag gör också direkt ben från hörnet. För att säkerställa deras stabilitet är en längd på 30 cm tillräcklig.

Med hjälp av en kärna applicerar jag markeringar för borrning på hörnet, varefter jag förbereder 2 hål för M10-bultar. Jag placerar hörnet på plats på fyrkantsröret och riktar in det i 90 grader för att göra en markering för borrning. Jag förbereder ett genomgående hål genom båda väggarna på torget. Nu kopplar jag ihop röret och vinkeln med långa bultar och muttrar.

Efter att ställningarna är klara skär jag två ämnen från hörnet, vardera 40 cm långa.De kommer att användas som ett övre förstärkt stopp för domkraften. Jag placerar dem en och en på plats och markerar dem för borrning. Jag gör först hål i hörnen, varefter jag även borrar fyrkanten.

Jag sätter in 2 M10 bultar på varje sida. Jag drar ihop stativet och båda hörnen.

Från en befintlig tjock stålplåt skar jag ut ett rektangulärt ämne som mäter cirka 80 gånger 13 cm, domkraftskolven kommer att vila mot den. Nu vänder jag på ställningen så att de tvärgående hörnen ligger i botten. Jag lägger plattan tvärs över och borrar i mitten.

För att förhindra att domkraftscylinderstången glider under belastning krävs en limiter. För att göra detta skär jag ut en annan tallrik, men lite mindre. För att göra detta, använd en tunn 4 mm platta. Jag gör genomgående hål på den och överför dem från den stora plattan. Också i mitten, med hjälp av en fräs, väljer jag ett hål med stor diameter i vilket hälen på domkraftskolven kommer att passa.För att slippa använda muttrar skär jag av trådarna i en tunn platta. Nu fäster jag båda plattorna i stödet från hörnen och vrider allt med M10-bultar (30 mm långa med insexnyckelhuvud).

Nu gör jag ett glidstöd för att säkra botten av domkraften. Det kommer inte att utsättas för allvarliga belastningar, så jag bestämde mig för att göra det från ett stålband.

Till att börja med skar jag två stycken 16 cm långa. Jag gjorde två tvärgående märken på dem på ett avstånd av 5,4 och 10,8 cm från en av kanterna. Sedan slipar jag det kilformade snittet med en kvarn, men skär det inte helt. Jag böjer remsan längs det resulterande spåret och får en U-formad profil som lätt glider längs maskinstativet.

Efter att ha fäst profilen på plats på stativet mäter jag avståndet mellan dem, samtidigt som jag drar av 4 mm för toleransen. Jag överför måtten till stålbandet. Dess längd bör vara 8 cm längre. Jag gör ett märke efter att först ha dragit mig tillbaka 4 cm från kanten. Efter detta skär jag kilformade spår med en kvarn på liknande sätt. Jag böjer de erhållna svansarna längs kanterna på remsan i 90 grader.

Nu måste du ansluta ämnen som erhålls från remsan. För att göra detta borrar jag först hål i svansarna och skär omedelbart trådar i dem för att inte använda muttrar senare. Jag förbereder även hål i den U-formade profilen och förbinder allt med M8-bultar med ett sexkantnyckelhuvud 16 mm långt.

Därefter tar jag en stålplatta med ett tvärsnitt på 4 mm och applicerar botten av domkraften på den och spårar den, gör toleranser och skär den. Jag försöker på det resulterande arbetsstycket i mitten av det nedre stödet av en stålremsa. Jag gör 2 hål och skär av tråden. Jag kopplar ihop plattan och stativet och skär sedan av den extra längden på bultarna.

Jag gör fyra hål i botten av domkraften.Efter det applicerar jag den på bottenstoppplattan, markerar den och borrar. Jag klippte också trådar.

Jag gör ett genomgående hål i mitten av domkraftens stödplatta. Sedan expanderar jag den delvis för att passa huvudet på M10-bulten, men jag borrar inte hela vägen igenom, bara för att försänka huvudet.

På en stålremsa med styrprofiler, ett steg tillbaka några centimeter från bottenplattan, gör jag ett hål. De kommer att vara användbara för att säkra fjädrarna i framtiden.

Jag börjar montera den rörliga delen av maskinen. Först skruvar jag en M10-bult i det centrala hålet på plattan med hjälp av en insexnyckel. Dess huvud är helt dolt. Jag lägger en domkraft ovanpå och säkrar den med små bultar, också med en insexnyckel. Jag sätter in J-bultar i sidohålen på listen. Jag drar åt dem med två muttrar.

Nu på maskinens övre stopp, mitt emot J-bultarna, gör jag tvärgående genomgående hål genom båda hörnen. Jag sätter in bultarna och kopplar dem med fjädrar till J-krokar.

Jag tar stålvinkeln igen och skär av 2 stycken på 40 cm vardera. De kommer att användas som ett stativ för att placera pressade ämnen. Jag borrar på samma sätt som jag använde när jag fäste domkraftens toppstopp. För att lägga till styvhet gjorde jag 2 insatser från sektioner av fyrkantsrör; de kommer också att förhindra att plattformen vrids och faller när den omarrangeras.

Nu sista etappen. Jag tar en stålstång med en häl och skär den till önskad längd.

Jag gör ett hål i dess ände för en M10-bult. Jag kapar gängan och skruvar fast stången på bulten som tidigare skruvats fast i mitten av domkraftens nedre stopp.

Allt som återstår är att göra genomgående hål längs stativen för att kunna ändra höjden på plattformen till de nödvändiga parametrarna för arbetsstyckena.Jag har bara gjort ett par än så länge, men i framtiden kommer jag att borra dem vid behov.

Du kan börja testa. Det vanliga jackhandtaget är inte bekvämt, så jag ersatte det med ett längre rör.

För att skydda mot korrosion målade jag allt rött och svart.

Jag undvek svetsning under monteringen eftersom det är viktigt att få rätt vinklar. Vid svetsning kan delen flyttas åt sidan. Som ni vet är snedställning, tryck och svetsfogar oförenliga. Den största fördelen med designen är att jag vid behov alltid kan ta bort domkraften och sätta tillbaka den.

Se videon om tillverkningsprocessen

Liknande mästarklasser

Särskilt intressant

Kommentarer (9)