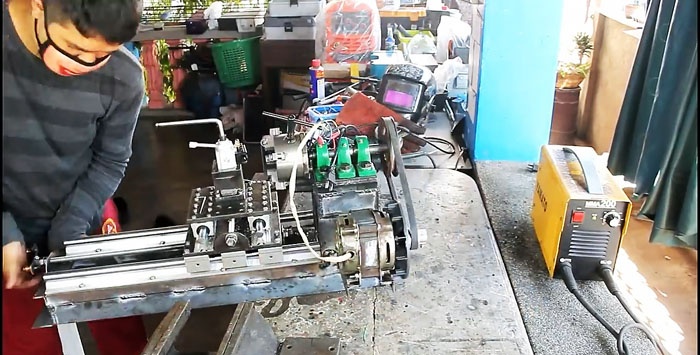

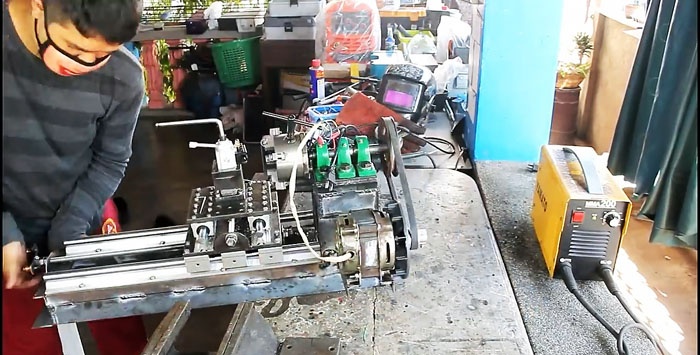

Fungerande design av en hemmagjord svarv

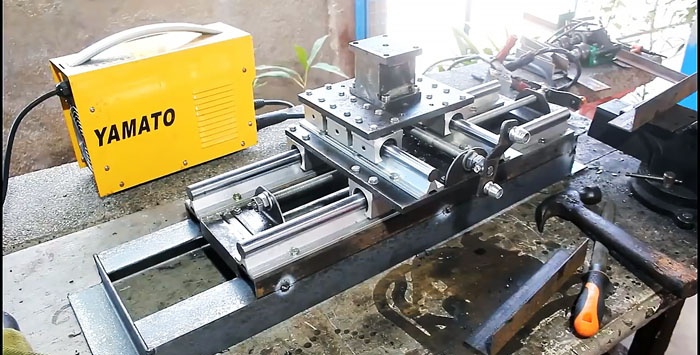

Även en välanvänd svarv är oöverkomlig för de flesta hobbyister som bara behöver den för att bearbeta små arbetsstycken. Om det är nödvändigt att utföra små mängder arbete, kan maskinen göras med egna händer av rullad metall och flera fabriksdelar.

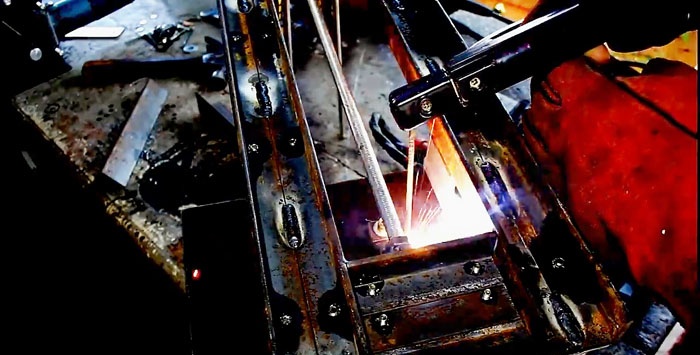

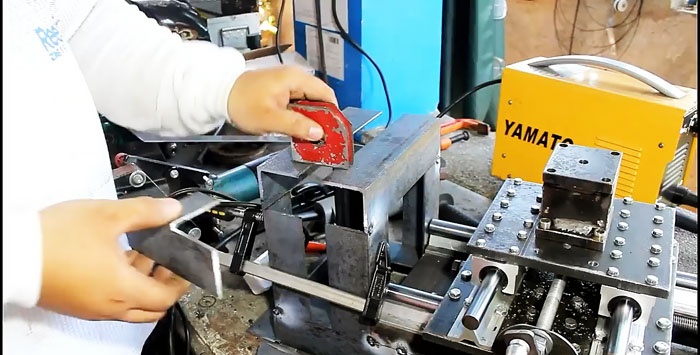

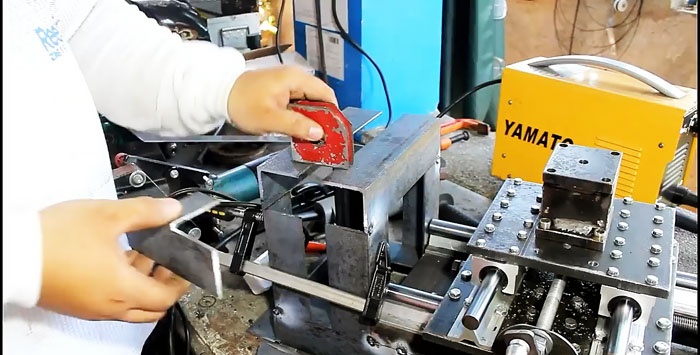

Maskinramen är svetsad från ett 20x20 mm hörn, som på bilden. Den färdiga delens övre plan måste slipas för att resten av utrustningen ska kunna fästas jämnt.

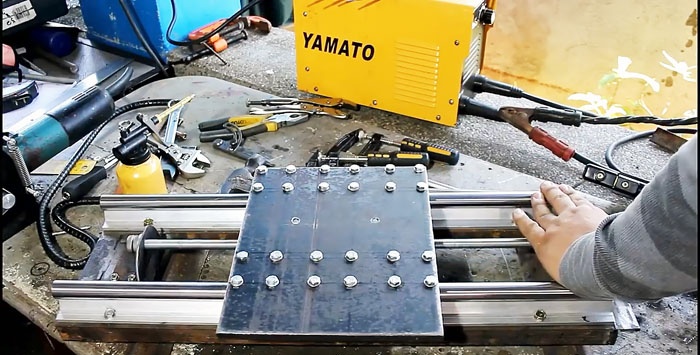

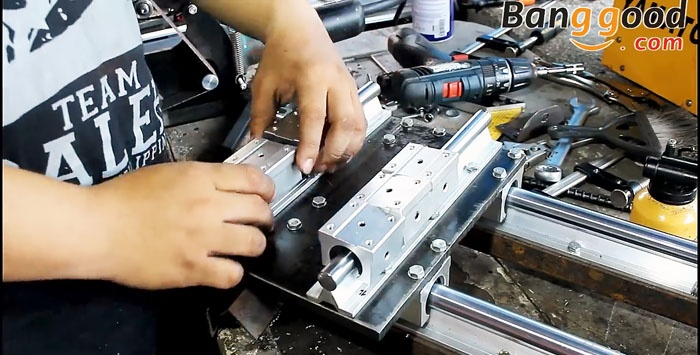

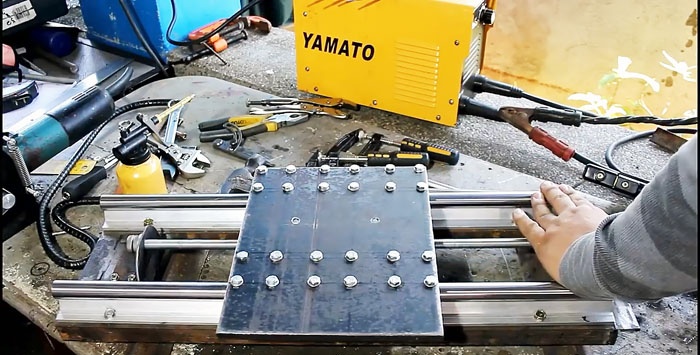

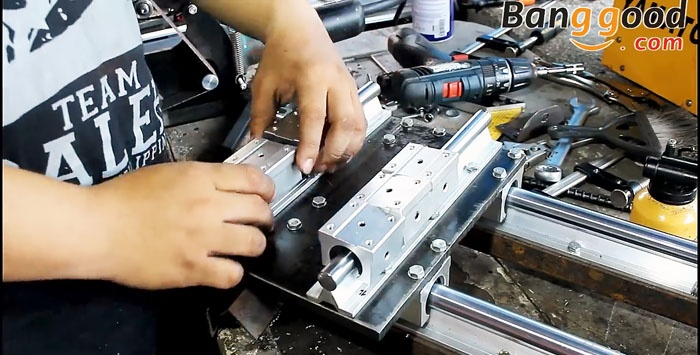

2 längsgående slider gjorda av ett skaft på ett SBR20 aluminiumstöd skruvas längs ramen. De är utrustade med 3 vagnar på linjära lager.

En bottenplatta skärs ut av 10 mm stålplåt som ska monteras på vagnarna. Den skruvas med 24 bultar, 4 för varje vagn.

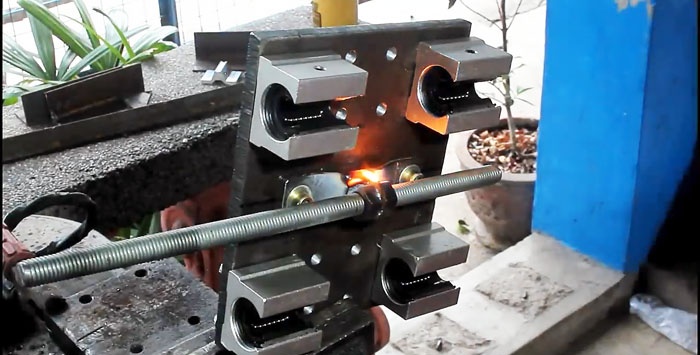

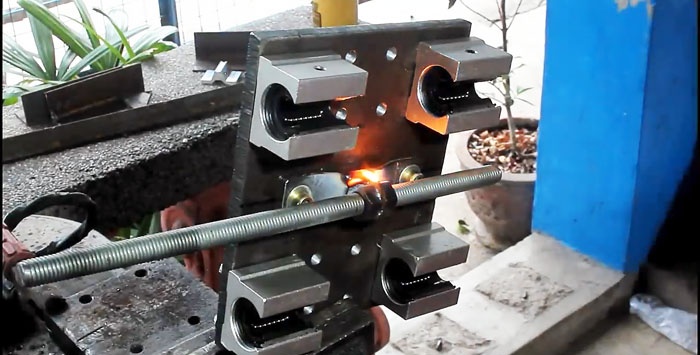

Därefter måste du säkra mataraxeln, som kommer att flytta plattformen längs maskinen. För detta används en lång stift med en diameter på 10 mm. Den är fäst i ändarna av maskinen på skruvade stöd gjorda av ett svarvt hörn 30x30 mm.

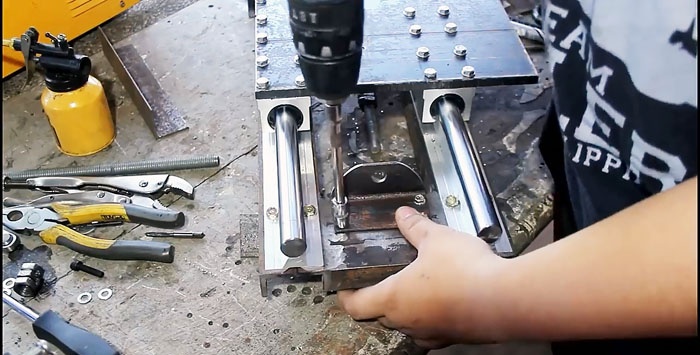

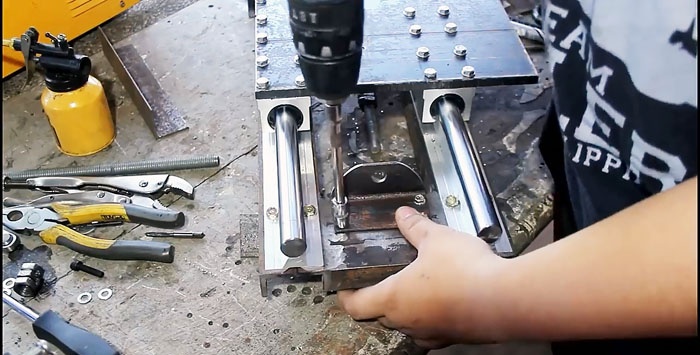

För att fästa vagnplattformen på axeln måste du göra ett utsprång på baksidan av dess platta. För att göra detta böjs en konsol från en 3 mm stålremsa. Den måste skruvas fast i spisen som på bilden.

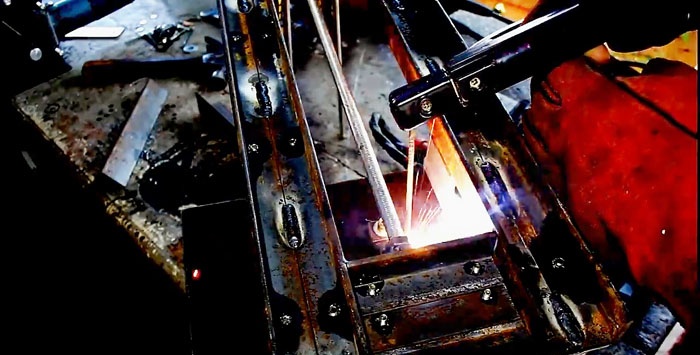

Därefter svetsas det tillverkade fästet till 3 M10 muttrar som skruvas på mataraxeln från en tapp. Nu, när axeln roterar, rör sig plattformen längs maskinen.

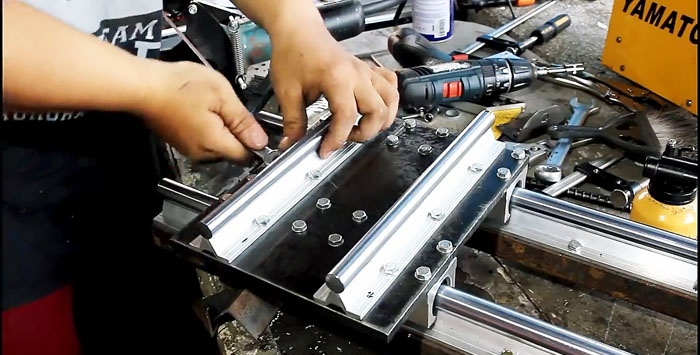

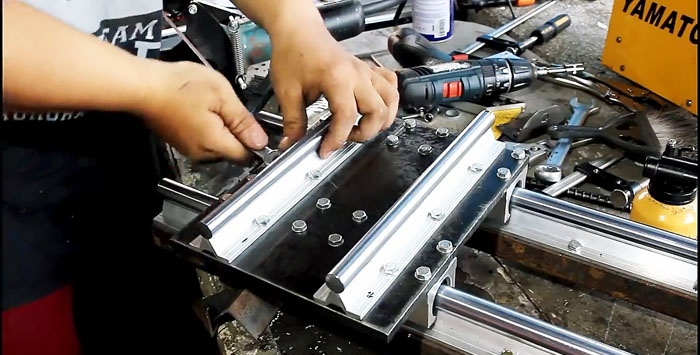

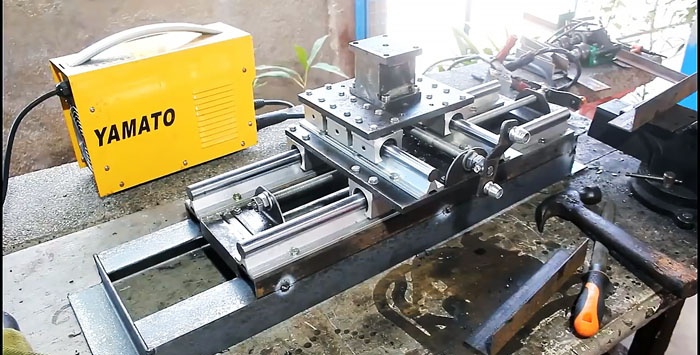

2 tvärgående slider från samma axel är fästa på den färdiga plattformen på ett SBR20 aluminiumstöd. Varje medar är utrustad med 3 vagnar.

En stålplåt 10 mm tjock skruvas ovanpå vagnarna med 24 bultar.

För sidorörelse av plattformen krävs också installation av en mataraxel. Den är gjord av samma M10-stift enligt en liknande princip som den nedre plattformsmekanismen. För att göra detta är 2 stöd gjorda av ett svarvt hörn 30x30 mm och ett fäste från en 3 mm remsa, som är svetsad till 3 M10 muttrar på axeln.

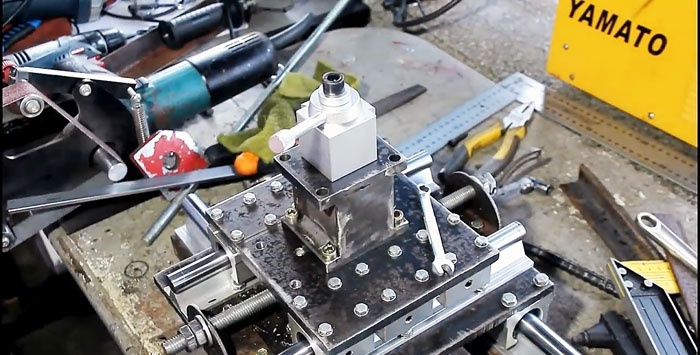

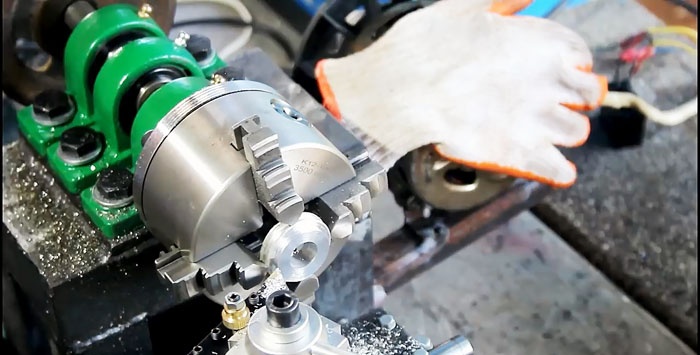

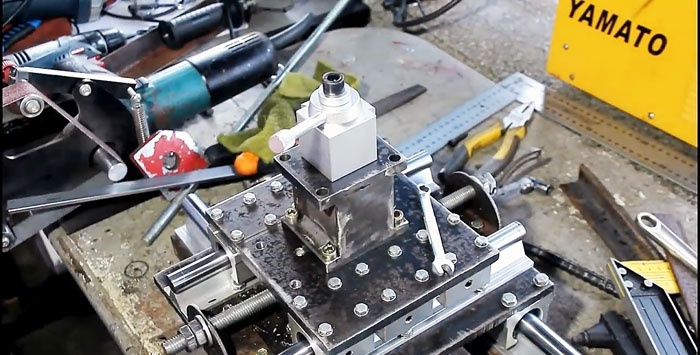

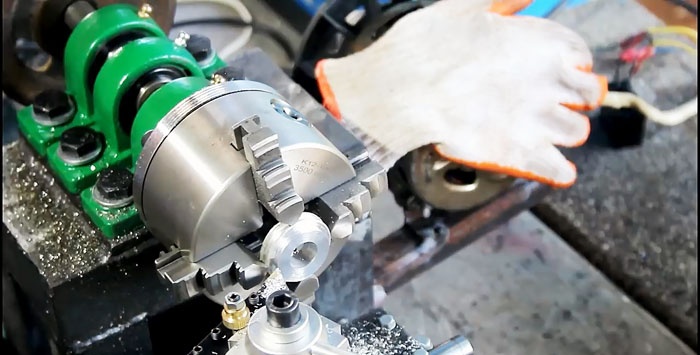

Därefter måste du göra en kubplattform för verktygshållaren. Dess övre och nedre delar kan tillverkas av 10 mm stålplåt och sidorna av 3 mm plåt. Eftersom det finns en belastning på denna enhet bör den förstärkas med en annan sidoinsats av 3 mm stålplåt. Ett centralt hål görs i den övre delen av den resulterande kuben, i vilken en tråd skärs. Den används för att fästa fabriksverktygshållaren.

Verktygshållarens bas skruvas fast på maskinens lilla plattform med 4 bultar.

Handtag är installerade på maskinens längsgående och tvärgående mataraxlar.

Ett 40x40 mm hörn svetsas längs omkretsen av maskinens bas från ett 20x20 mm hörn. De längsgående delarna av den nya vinkeln görs längre för att ge en bas till vänster för att säkra spindeln.

Ett 40x40 mm hörn svetsas på den resulterande basen, som på bilden. Den resulterande strukturen förstärks med skär, eftersom den kommer att utsättas för en stark deformationsbelastning.

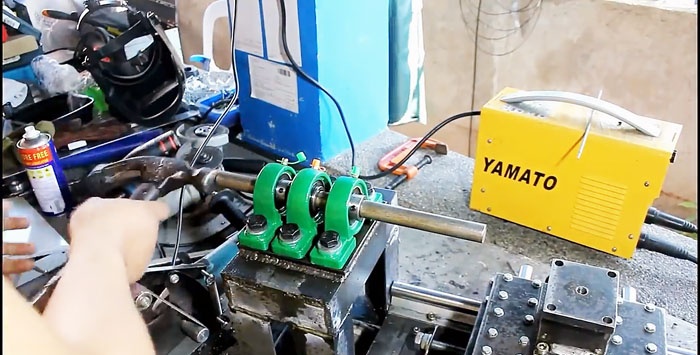

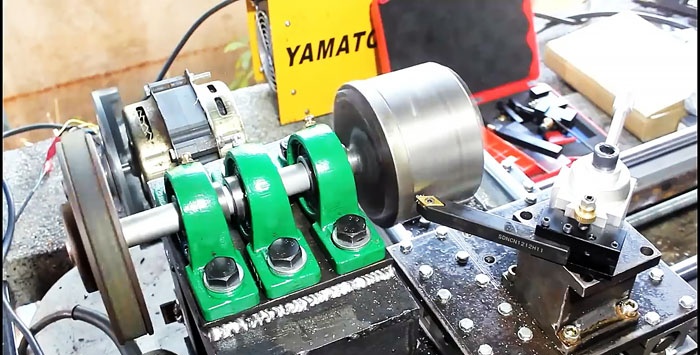

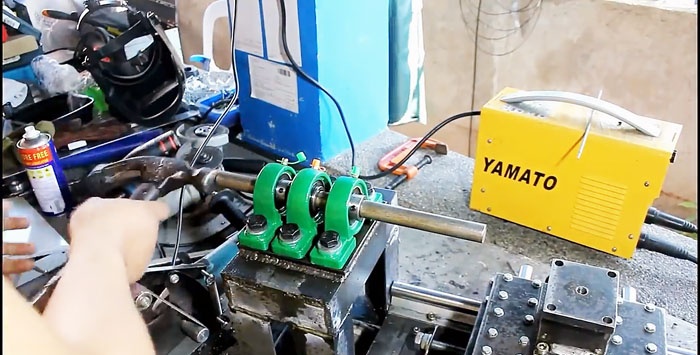

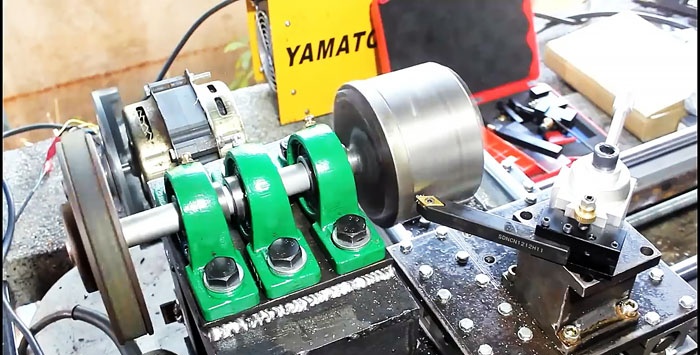

En plattform gjord av 10 mm stålplåt svetsas ovanpå den resulterande ramen. 3 lager i ett hus med klor är fästa på det. En stålaxel är införd i lagren.

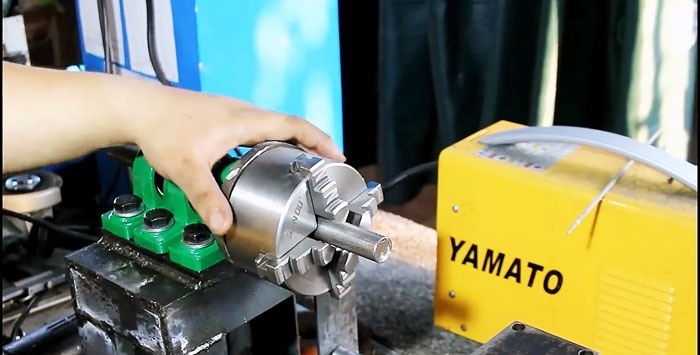

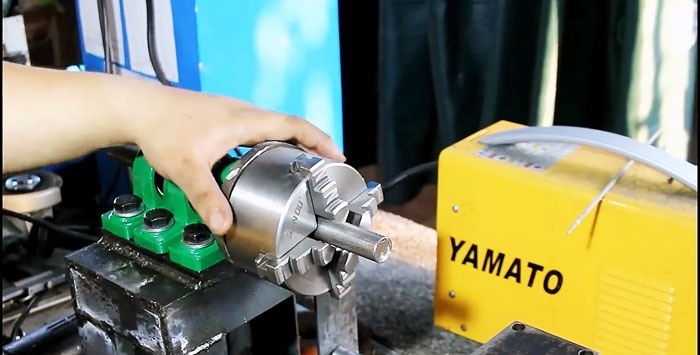

En cirkel som motsvarar diametern på fabrikens fyrkäftiga chuck skärs ut av 10 mm stålplåt. Ett stort hål görs i mitten motsvarande diametern på axeln. Den tillverkade delen är monterad på en axel monterad på lager

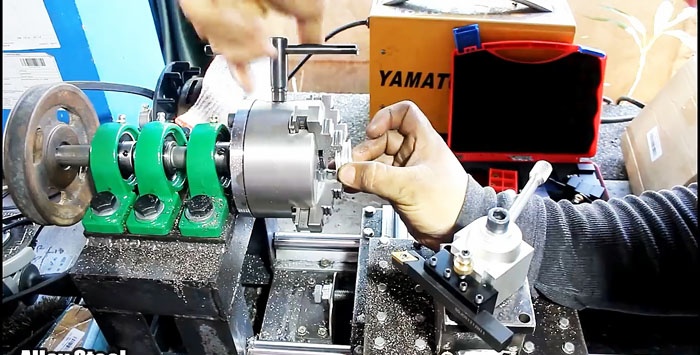

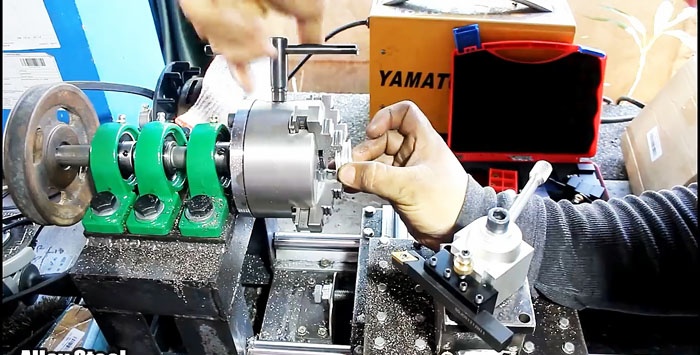

Efter att ha installerat och klämt fast spindeln med fyra käftar på axeln måste du trycka den skurna cirkeln mot den och dra åt den med chucken med 3 bultar. Detta gör att cirkeln kan balanseras innan den svetsas till axeln.

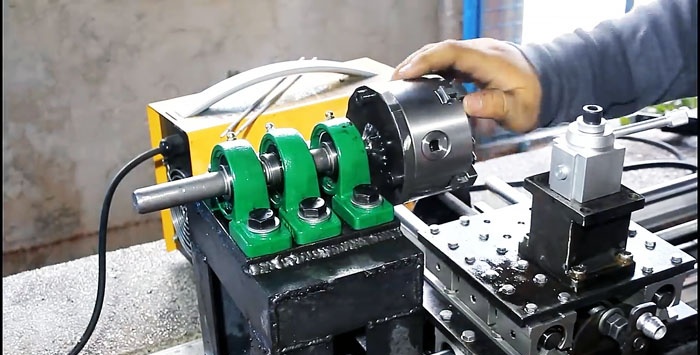

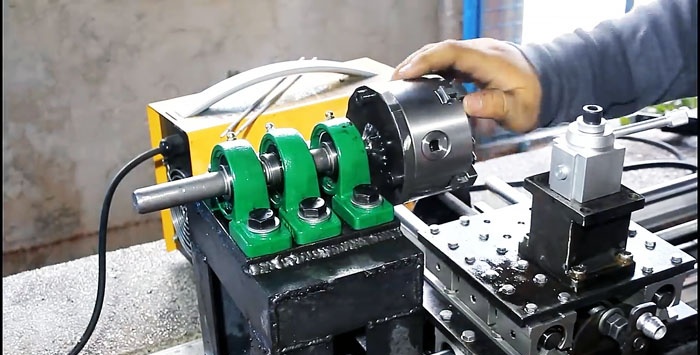

Därefter måste du ta bort spindeln med fyra käftar och skära av den överflödiga delen av axeln längs linjen för den svetsade cirkeln. Svarvchucken monteras tillbaka i sitt säte och spänns fast med 3 bultar.

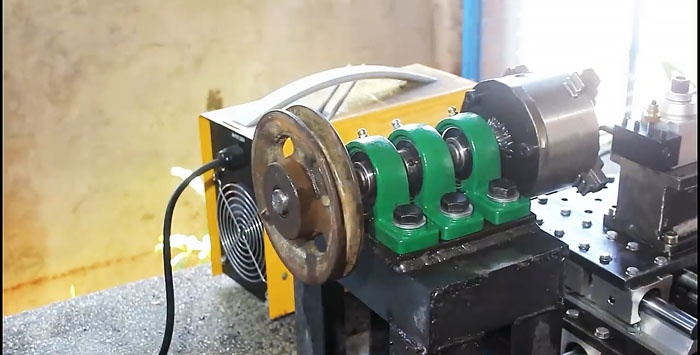

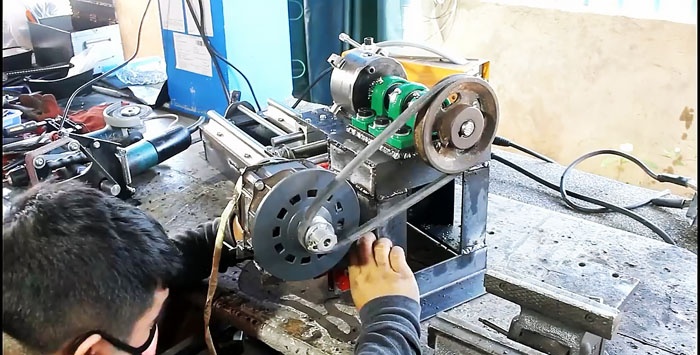

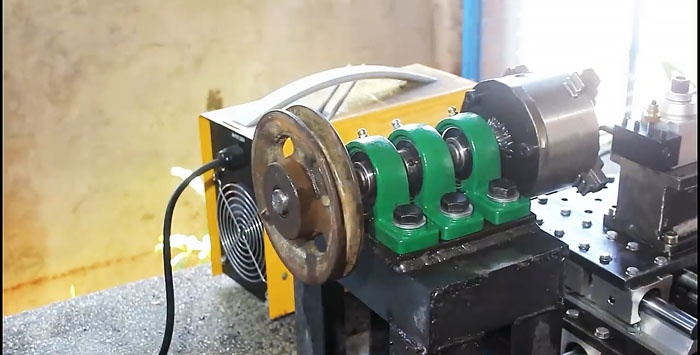

En remskiva är fäst på baksidan av axeln.

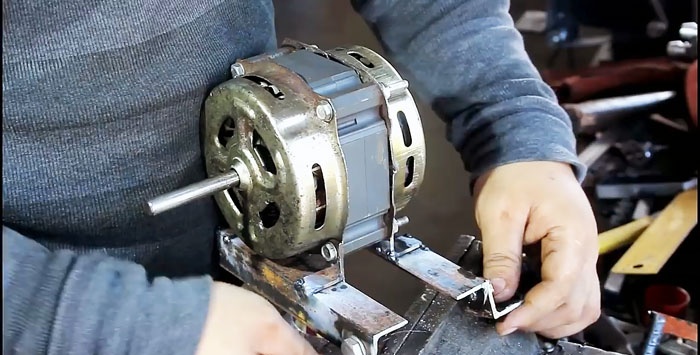

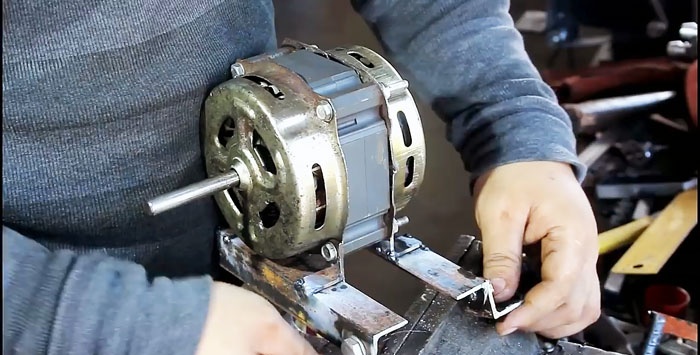

För den befintliga elmotorn svetsas en ram från ett 20x20 mm hörn. En liten remskiva är installerad på motorn.

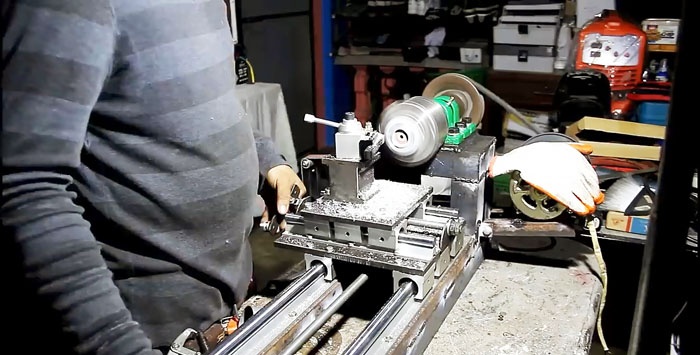

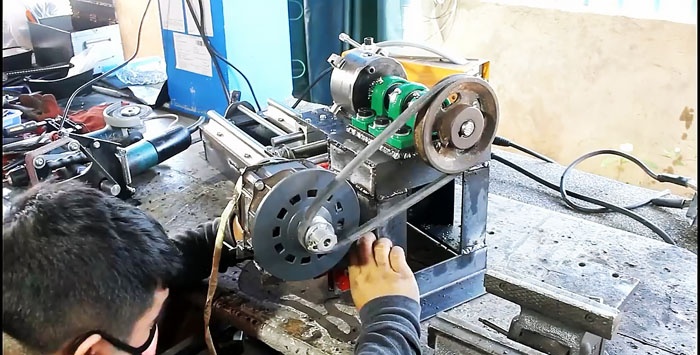

Efter detta, genom att spänna remmen mellan remskivorna, måste du placera motorn på basen av spindelaxelns lagerplattform.Elmotorramen måste vara gjord på ett sådant sätt att det är möjligt att justera remspänningen efter svetsning.

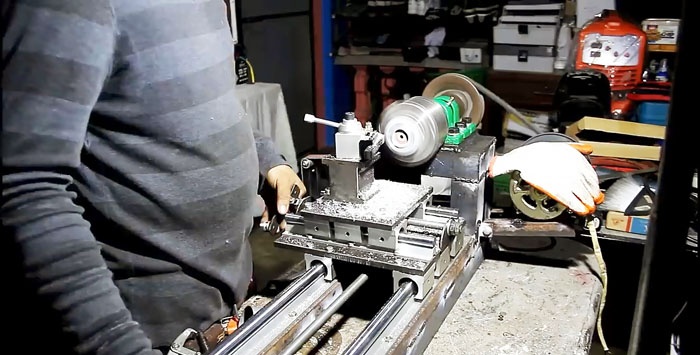

Efter att ha fäst skäraren i maskinens verktygshållare kan du redan använda den för dess avsedda ändamål. Denna design gör att du kan få skäraren nära cirkeln som spindeln är fäst på för att slipa den, vilket gör den mer exakt.

Den resulterande maskinen har förmågan att moderniseras, till exempel genom att installera en tailstock, vilket gör att den kan utföra mer seriösa uppgifter. Detta är ett ganska dyrt projekt, men det kommer att kosta mindre än en fabrikssvarv.

Grundmaterial:

- stålhörn 20x20 mm;

- axel på aluminiumstöd SBR20;

- vagnar på linjära lager för SBR20-axeln – 12 st.;

- stålplåt 10 mm;

- hörn 30x30 mm;

- lång stift M10;

- stålplåt 3 mm;

- hörn 40x40 mm;

- fyrkäftad svarvchuck;

- lager i ett hus med klor – 3 st.;

- axel för lager med klor;

- remskiva på axeln;

- elmotor med remskiva;

- drivrem;

- verktygshållare och fräsar

- M8 bultar.

Att göra en svarv

Maskinramen är svetsad från ett 20x20 mm hörn, som på bilden. Den färdiga delens övre plan måste slipas för att resten av utrustningen ska kunna fästas jämnt.

2 längsgående slider gjorda av ett skaft på ett SBR20 aluminiumstöd skruvas längs ramen. De är utrustade med 3 vagnar på linjära lager.

En bottenplatta skärs ut av 10 mm stålplåt som ska monteras på vagnarna. Den skruvas med 24 bultar, 4 för varje vagn.

Därefter måste du säkra mataraxeln, som kommer att flytta plattformen längs maskinen. För detta används en lång stift med en diameter på 10 mm. Den är fäst i ändarna av maskinen på skruvade stöd gjorda av ett svarvt hörn 30x30 mm.

För att fästa vagnplattformen på axeln måste du göra ett utsprång på baksidan av dess platta. För att göra detta böjs en konsol från en 3 mm stålremsa. Den måste skruvas fast i spisen som på bilden.

Därefter svetsas det tillverkade fästet till 3 M10 muttrar som skruvas på mataraxeln från en tapp. Nu, när axeln roterar, rör sig plattformen längs maskinen.

2 tvärgående slider från samma axel är fästa på den färdiga plattformen på ett SBR20 aluminiumstöd. Varje medar är utrustad med 3 vagnar.

En stålplåt 10 mm tjock skruvas ovanpå vagnarna med 24 bultar.

För sidorörelse av plattformen krävs också installation av en mataraxel. Den är gjord av samma M10-stift enligt en liknande princip som den nedre plattformsmekanismen. För att göra detta är 2 stöd gjorda av ett svarvt hörn 30x30 mm och ett fäste från en 3 mm remsa, som är svetsad till 3 M10 muttrar på axeln.

Därefter måste du göra en kubplattform för verktygshållaren. Dess övre och nedre delar kan tillverkas av 10 mm stålplåt och sidorna av 3 mm plåt. Eftersom det finns en belastning på denna enhet bör den förstärkas med en annan sidoinsats av 3 mm stålplåt. Ett centralt hål görs i den övre delen av den resulterande kuben, i vilken en tråd skärs. Den används för att fästa fabriksverktygshållaren.

Verktygshållarens bas skruvas fast på maskinens lilla plattform med 4 bultar.

Handtag är installerade på maskinens längsgående och tvärgående mataraxlar.

Ett 40x40 mm hörn svetsas längs omkretsen av maskinens bas från ett 20x20 mm hörn. De längsgående delarna av den nya vinkeln görs längre för att ge en bas till vänster för att säkra spindeln.

Ett 40x40 mm hörn svetsas på den resulterande basen, som på bilden. Den resulterande strukturen förstärks med skär, eftersom den kommer att utsättas för en stark deformationsbelastning.

En plattform gjord av 10 mm stålplåt svetsas ovanpå den resulterande ramen. 3 lager i ett hus med klor är fästa på det. En stålaxel är införd i lagren.

En cirkel som motsvarar diametern på fabrikens fyrkäftiga chuck skärs ut av 10 mm stålplåt. Ett stort hål görs i mitten motsvarande diametern på axeln. Den tillverkade delen är monterad på en axel monterad på lager

Efter att ha installerat och klämt fast spindeln med fyra käftar på axeln måste du trycka den skurna cirkeln mot den och dra åt den med chucken med 3 bultar. Detta gör att cirkeln kan balanseras innan den svetsas till axeln.

Därefter måste du ta bort spindeln med fyra käftar och skära av den överflödiga delen av axeln längs linjen för den svetsade cirkeln. Svarvchucken monteras tillbaka i sitt säte och spänns fast med 3 bultar.

En remskiva är fäst på baksidan av axeln.

För den befintliga elmotorn svetsas en ram från ett 20x20 mm hörn. En liten remskiva är installerad på motorn.

Efter detta, genom att spänna remmen mellan remskivorna, måste du placera motorn på basen av spindelaxelns lagerplattform.Elmotorramen måste vara gjord på ett sådant sätt att det är möjligt att justera remspänningen efter svetsning.

Efter att ha fäst skäraren i maskinens verktygshållare kan du redan använda den för dess avsedda ändamål. Denna design gör att du kan få skäraren nära cirkeln som spindeln är fäst på för att slipa den, vilket gör den mer exakt.

Den resulterande maskinen har förmågan att moderniseras, till exempel genom att installera en tailstock, vilket gör att den kan utföra mer seriösa uppgifter. Detta är ett ganska dyrt projekt, men det kommer att kosta mindre än en fabrikssvarv.

Titta på videon

Liknande mästarklasser

Särskilt intressant

Kommentarer (4)