Paano gumawa ng radial fan para sa isang workshop hood mula sa playwud at isang washing machine motor

Ang paglilinis ng hangin sa isang pagawaan ng karpintero o isang maliit na pagawaan sa pagpoproseso ng bato gamit ang mga sistema ng pang-industriya na aspirasyon ay nangangailangan ng malaking pamumuhunan. Para sa isang maliit na pasilidad ng produksyon, garahe o home workshop, ang bentilasyon ay maaaring gawin sa loob ng ilang oras, na gumagastos ng ilang sampu-sampung dolyar. Halos lahat ng materyales at kasangkapan ay makikita sa karamihan ng mga istante ng mga manggagawa sa kahoy.

Ang kakailanganin mo

Para sa proyekto na kailangan mo:- de-koryenteng motor mula sa isang washing machine: kapangyarihan - 600 W na may isang kapasitor, na may bilis ng pag-ikot ng baras - 1600 rpm;

- apat na sheet ng playwud na may sukat na 400 × 400 mm, kapal 19 mm;

- isang pares ng plywood sheet na may sukat na 300×300 mm, kapal ~16 mm;

- playwud 6 mm makapal;

- pinagsamang bakal na 0.35 mm ang kapal na may mga sukat na 120 × 1100 mm;

- ilang dosenang metal na tornilyo;

- makitid na masking tape;

- M5 o M6 bolts na may mga pakpak at washers.

- gilingan (angle grinder) na may emery grinding wheel na may sukat ng butil na 80-100 grit;

- lapis, ruler at compass;

- gunting para sa pagputol ng sheet metal;

- drill o distornilyador na may mga metal drill at kaunti para sa self-tapping screws;

- manu-manong wood milling machine, mas mainam na itayo sa mesa;

- tuwid na uka pamutol;

- sanding papel;

- kahoy o goma mallet (mallet);

- kahoy na pandikit at mga clamp;

- isang circular saw.

Ang proseso ng paggawa ng exhaust fan mula sa mga magagamit na materyales

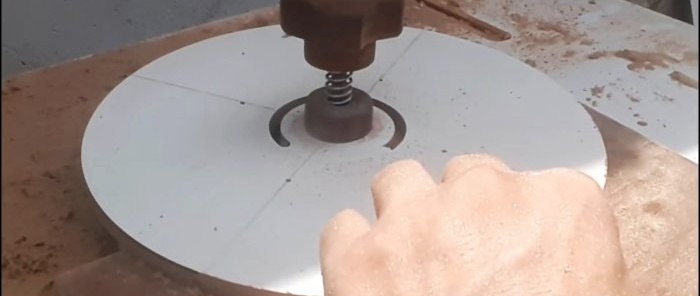

Ang motor shaft ay napalaya mula sa mga nuts, pulleys, plugs, flanges at iba pang mga accessories. Ang isang bilog na may diameter na 250 mm ay pinutol mula sa plywood na may sukat na 400x400 mm gamit ang isang manual wood router gamit ang isang unibersal na milling table.

Ang isang butas ay ginawa sa loob na may diameter na katumbas ng diameter ng impeller ng engine (50 mm).

Ang isang bilog na may diameter na 1-2 mm na mas maliit kaysa sa butas ay pinutol mula sa mga scrap upang ito ay malayang magkasya dito.

Binubutasan ang mga butas para sa pag-mount ng de-koryenteng motor, pagkatapos ay i-drill ang isang pares ng millimeters gamit ang isang countersink o isang makapal na drill upang itago ang mga ulo ng bolt. Naka-screw ang motor sa plywood.

Ang isang mas maliit na silindro ng ganoong taas ay nakadikit sa bilog na magkasama silang sumasakop sa motor shaft.

Ang isang butas ay drilled sa loob na may diameter na katumbas ng kapal ng baras. Ang istraktura ay maingat na pinindot sa baras sa pamamagitan ng isang kahoy na spacer upang hindi mahati o masira.

Dalawang magkaparehong "gitara" ang pinutol mula sa mga labi ng playwud at isang pangalawang sheet - ang hinaharap na katawan ng air purifier.

Dalawang bilog ang pinutol mula sa manipis na mga sheet ng playwud na may diameter na bahagyang mas maliit kaysa sa dati - mga 230 mm.

Sa isa sa kanila, ang mga blind radial grooves ay giniling gamit ang isang 6 mm milling cutter na may lalim na 3-5 mm. Sa kasong ito, 8 piraso.

Ang resulta ay isang turbine na katulad ng ginamit sa isang vacuum cleaner.

Gamit ang isang kamay o nakatigil na circular saw, ang mga parihaba ay pinutol mula sa manipis na playwud.Ang kanilang haba ay lumampas sa haba ng mga grooves sa pamamagitan ng ilang milimetro, ang kanilang lapad ay 58 mm.

Ang mga buto-buto sa pagitan ng mga gilid ng gilid, kung saan ang mga bahagi ay ipinasok sa mga grooves, ay lupa sa isang anggulo. Ang mga slope na ito ay magpapadali sa pag-install ng mga blades sa mga grooves. Kapag nagsa-sanding, kailangan mong mag-ingat na huwag ilagay ang iyong mga daliri sa ilalim ng papel de liha. Ang mga grooves ay lubricated na may wood glue, at ang lahat ng mga bahagi ay pinindot sa kanila.

Ang pangalawang bilog ay inilalagay nang magkakasama sa mas mababang isa, at ang istraktura ay pinindot nang may timbang para sa gluing.

Pagkatapos ng pagpapatayo, ang isang air intake na may radius na 43 mm ay drilled sa loob ng turbine base. Sa gitna ng pangalawang bilog na may diameter na 230 mm, ang isang butas ay drilled na may isang korona na may diameter na katumbas ng kapal ng mas maliit na silindro sa baras ng makina.

Ang istraktura ay ilagay sa engine at screwed na may turnilyo sa pamamagitan ng pre-drilled butas.

Ang motor ay nagsisimula at ang plywood ay pinapantayan gamit ang papel de liha o isang gilingan kasama nito bilang isang attachment, na nag-iingat. Ang itaas na bilog ay nakadikit sa mga blades. Ang istraktura ay sinigurado ng mga clamp. Ang isang anggulo ng gilingan na may isang emery wheel o isang gilingan ay umaangkop dito.

Kung ang mga blades ay malakas na nakausli sa kabila ng mga bilog, kailangan nilang maingat na i-trim gamit ang isang handsaw na may isang margin ng isang pares ng millimeters.

Ang motor ay pinapatakbo gamit ang isang cypher tool upang ihanay ang mga gilid at igitna ang turbine upang mabawasan ang vibration.

Ang parehong ay ginagawa upang i-level ang tuktok na ibabaw. Ang isang butas ay ginawa sa itaas na "gitara" na katumbas ng diameter ng bilog na may de-koryenteng motor upang ito ay magkasya nang mahigpit. Ang isang air intake na may radius na 43 mm ay pinutol sa mas mababang "gitara".

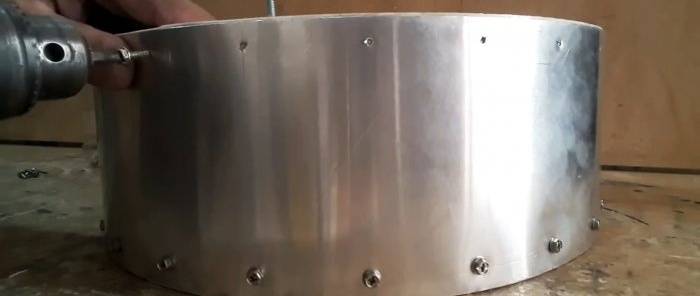

Ang isang strip na 110 mm ang taas ay pinutol mula sa isang piraso ng sheet na bakal, na katumbas ng circumference sa "gitara" na may margin.

Ang lapad ay nakatungo sa ipinapakitang haba.

Sa layo na 10-15 mm mula sa gilid kasama ang haba ng sheet, ang mga lugar kung saan ang mga turnilyo ay screwed in ay may ubod bawat 40-50 mm.

Ang mga ito ay naka-project sa tapat na gilid ng strip gamit ang isang parisukat o katumbas nito. Upang maiwasan ang mga puwang sa perimeter ng contact sa pagitan ng metal at ng playwud, ang masking tape ay nakadikit. Ang metal ay screwed sa ilalim ng base.

Mula sa ilalim na bahagi ng takip, 4 na butas na may diameter na 5-6 mm ay drilled sa layo na ~ 7-8 mm mula sa gilid, at M5 o M6 bolts ay screwed sa kanila. Gamit ang mga piraso ng kahoy na 81 mm ang taas, ang takip ay naka-install sa lugar.

Pagkatapos ito ay screwed na may metal screws. Ang labis na metal ay pinutol.

Ang bloke na may makina ay ipinasok sa lugar. Ang mga washer ay inilalagay sa mga bolts at ang mga pakpak ay naka-screw para ma-secure ang block sa loob ng device. Maaaring masuri ang disenyo. Pagkatapos ng matagumpay na pagsisimula, kumonekta sa air duct upang alisin ang maruming hangin at ang tool sa pamamagitan ng mga adapter.

Huwag mag-alala kung ang device ay kailangang i-disassemble nang ilang beses upang maglagay ng pangalawang layer ng sealant sa pagitan ng plywood at metal at karagdagang sanding upang maalis ang vibration. Maipapayo na gumawa ng proteksiyon na pambalot para sa makina mula sa kahoy o sheet na bakal, at i-insulate ang mga contact nito bago ang unang start-up.

Panoorin ang video

Katulad na mga master class