Cách tự làm một chiếc máy xay siêu tốc từ máy xay thông thường

Mua một máy mài đai do nhà máy sản xuất có chi phí cao. Ngoài ra, máy mài công nghiệp có kích thước lớn và có thể cần diện tích đáng kể để lắp đặt.

Nhưng bạn có thể tự chế tạo chiếc máy mài này tại xưởng tại nhà mà không tốn chi phí cao, đồng thời có kích thước nhỏ gọn dựa trên một chiếc máy mài tiêu chuẩn.

Cần lưu ý rằng công việc sẽ đòi hỏi chúng ta phải mất một khoảng thời gian, những kỹ năng nhất định và chuẩn bị nguyên liệu, thiết bị, dụng cụ.

Để làm các sản phẩm tự chế, chúng ta sẽ cần những vật liệu khá dễ tiếp cận và rẻ tiền:

Một số thao tác có thể được thực hiện thủ công nhưng công việc sẽ diễn ra nhanh hơn và dễ dàng hơn nếu bạn có:

Sản phẩm tự chế của chúng tôi sẽ bao gồm ba thành phần chính:

Tốt hơn là nên chuẩn bị trước, nếu không phải là bản vẽ thì ít nhất là tính toán các kích thước chính. Sử dụng các thiết bị đo, chúng tôi sẽ chuyển chúng đến phôi và chỉ sau đó chúng tôi mới bắt đầu cắt.

Chúng tôi sẽ hàn khung máy từ một ống vuông.

Chúng tôi sẽ tạo ra một trong các phần tử từ một góc mặt bích bằng thép, sau khi đánh dấu, cắt và khoan, sẽ là một khối có các đường cắt giống hệt nhau dọc theo các cạnh của một kệ và ở phần còn lại, hai lỗ bằng nhau được tạo gần hơn với kệ liền kề và các cạnh của nó. Sau này đơn vị này sẽ được phát triển hơn nữa.

Lấy nút thắt được mô tả ở trên làm mẫu, chúng tôi đánh dấu một góc mặt bích bằng thép có kích thước nhỏ hơn, gắn nó vào giá rút ngắn và căn chỉnh tâm của chúng. Chúng tôi chuyển tâm của hai lỗ sang một trong các kệ ở góc nhỏ hơn. Dọc theo các cạnh, chúng tôi đánh dấu thêm hai lỗ, cách đều hai đầu. Sau đó, chúng tôi khoan 4 lỗ theo dấu, loại bỏ các gờ ở tất cả các lỗ.

Chúng tôi hoàn thành việc lắp ráp từ một góc lớn: chúng tôi cắt các rãnh bằng đĩa cắt từ mép kệ đến các lỗ có chiều rộng bằng đường kính, loại bỏ các gờ và làm tròn các cạnh bằng dũa.

Sử dụng khuôn hàn, chúng tôi hàn một góc nhỏ có bốn lỗ với một kệ khác đối xứng với phần cuối của đoạn ống định hình - một bộ phận khung.

Chúng tôi lắp ráp các bộ phận cơ bản theo thứ tự yêu cầu và hàn chúng lại với nhau.

Chúng tôi đánh dấu dải kim loại, đo nó bằng chiều dài của một phần của phần tử (12 cm), được làm từ một góc nhỏ. Ở góc trên bên trong của khung, chúng tôi đặt một đai ốc mở rộng, sau đó sẽ được hàn.

Chúng tôi đặt một dải dưới khung sao cho nó song song với góc nhỏ và nhô ra ngoài phần tử dọc của khung 12 cm, đánh dấu vị trí khoan trên dải dọc theo đai ốc, tạo một lỗ và cắt một sợi trong đó bằng một sợi chỉ vỗ nhẹ. Chúng tôi hàn đai ốc tại chỗ.

Chúng tôi vặn dải có lỗ vào đai ốc bằng bu lông và lắp nó ở góc 45 độ vào các phần tử khung liền kề.

Ở vị trí này trên dải, vẽ một đường bằng cách sử dụng cạnh ngoài của phần tử khung dọc và cắt nó dọc theo các điểm đánh dấu. Chúng tôi hàn một bộ giới hạn cho đòn bẩy với một đường cắt xiên vào phần tử khung tại chỗ. Chúng tôi xử lý đòn bẩy theo cách tròn trên đá mài.

Từ phần còn lại của dải, chúng tôi cắt một đoạn có chiều cao nhỏ hơn chiều rộng của nó một chút và tạo một rãnh đối xứng trên đó từ đầu nhỏ hơn. Sử dụng phần này làm mẫu, chúng tôi cắt một đoạn dài hơn một chút khỏi dải, nhưng với một cành tương ứng.

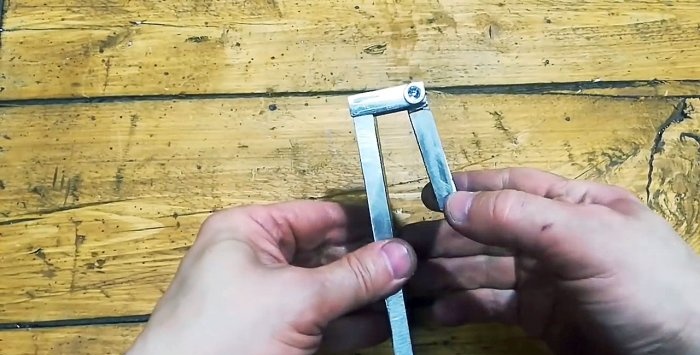

Chúng ta kết nối hai phần tử này để chúng có thể xoay tự do tương đối với nhau nhờ một trục đi qua một lỗ xuyên qua hai phần nhô ra và một phần nhọn.

Chúng tôi khoan hai lỗ ở đầu phẳng của cần gạt và cắt các sợi chỉ vào chúng. Chúng tôi cố định bộ phận chuyển động bằng hai vít vào cuối cần gạt và toàn bộ hệ thống bằng bu lông vào đai ốc được hàn vào khung.

Gần đầu nhọn của đòn bẩy và ở phần khung thẳng đứng đối diện, chúng tôi khoan lỗ và cố định các bu lông và đai ốc trong đó. Chúng tôi kết nối một lò xo với chúng để giữ cần gạt ở vị trí cực đoan.

Chúng tôi khoan lỗ trên cần gạt và bộ phận chuyển động, sau đó cắt các sợi vào chúng.

Chúng tôi cắt hai mảnh giống hệt nhau từ một dải kim loại mỏng. Chúng tôi tạo các lỗ dọc theo các cạnh và hàn chúng vào khung để ổn định hoặc gắn chặt vào đế khác.

Chúng tôi cố định các bu lông bằng đai ốc ở các lỗ bên ngoài của bộ phận từ góc. Chúng tôi cố định chốt vào lỗ của “lưỡi” di động trên cần bằng đai ốc.

Chúng tôi chèn và cố định các bu lông ngắn hơn vào hai lỗ trung tâm. Chúng tôi đặt vòng đệm lên trên các đai ốc, từ bên ngoài, sử dụng các khe, chúng tôi lắp một bộ phận được làm từ một góc lớn và siết chặt nó bằng đai ốc.

Chúng ta đặt một lò xo và vòng đệm vào trục của bu lông có đầu nhựa và vặn nó, nén lò xo vào lỗ ren trên cần di chuyển sao cho đầu bu lông tựa vào “lưỡi” và nó có thể lệch hướng nếu cần thiết.

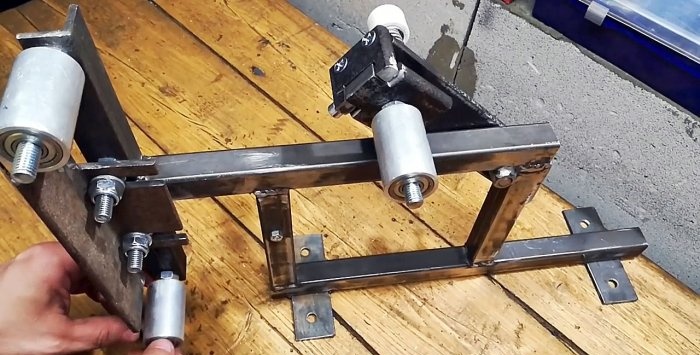

Từ ống bọc cáp nhôm, chúng tôi tạo ra ba ống giống hệt nhau và một ống dài hơn một chút. Chúng tôi ấn một ổ trục vào các ống ngắn vào các ổ cắm đã chuẩn bị sẵn và vào các ống dài, chúng tôi ấn một đai ốc lục giác mở rộng bằng máy ép vít.

Chúng tôi lắp vòng đệm vào các thanh của ba bu lông, sau đó lắp các ống có vòng bi được ép vào chúng, cố định chúng bằng đai ốc.

Sử dụng thước kim loại, chúng ta căn chỉnh mặt ngoài của mặt bích của phần tử từ góc lớn vào mặt phẳng với các ống ở hai đầu của phần tử từ góc nhỏ hơn và siết chặt nó ở vị trí này bằng đai ốc.

Từ một dải kim loại có chiều rộng cần thiết, chúng tôi cắt ra bốn đoạn có cùng chiều dài và hai đoạn nữa - một đoạn ngắn hơn, đoạn kia dài hơn. Từ chúng, chúng ta tạo thành một bộ phận để gắn máy mài góc với khả năng thay đổi vị trí của nó trong hai mặt phẳng.

Lần lượt, điểm gắn máy mài góc sẽ được gắn vào đế của khung bằng hai bu lông được hàn trước vào đó.

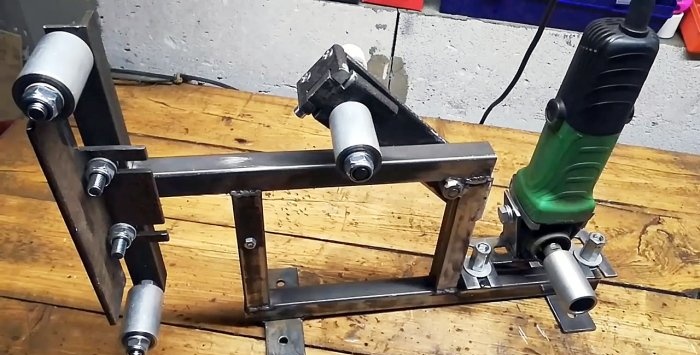

Chúng tôi lắp đặt máy mài vào đúng vị trí và vặn một ống nhôm có đai ốc được ép vào trục chính.

Chúng tôi đặt lò xo của đòn bẩy di động vào đúng vị trí và đặt một vòng băng làm từ dải giấy nhám lên các con lăn nhôm.Để làm được điều này, khắc phục lực lò xo, chúng ta dịch chuyển con lăn căng về phía bị dẫn động, sau khi lắp băng vào các con lăn thì thả ra để tạo ra lực căng.

Chúng tôi bật máy xay và xem băng. Nếu nó di chuyển sang một bên thì bằng cách xoay đầu vít, chúng ta thay đổi vị trí trục của con lăn điều chỉnh và chống lại sự dịch chuyển của băng.

Tất cả những gì còn lại là lắp đặt bàn làm việc ở bên cạnh nhánh làm việc của băng chà nhám bằng bảng điều khiển có thể điều chỉnh được gắn trên khung.

Để mang lại vẻ ngoài thẩm mỹ cho thiết bị, thiết bị có thể được tháo rời và các bộ phận có thể được sơn bằng men chống gỉ, sau đó lắp ráp lại.

Nhưng bạn có thể tự chế tạo chiếc máy mài này tại xưởng tại nhà mà không tốn chi phí cao, đồng thời có kích thước nhỏ gọn dựa trên một chiếc máy mài tiêu chuẩn.

Cần lưu ý rằng công việc sẽ đòi hỏi chúng ta phải mất một khoảng thời gian, những kỹ năng nhất định và chuẩn bị nguyên liệu, thiết bị, dụng cụ.

Sẽ cần

Để làm các sản phẩm tự chế, chúng ta sẽ cần những vật liệu khá dễ tiếp cận và rẻ tiền:

- kim loại khác nhau (góc, ống định hình, dải);

- các bộ phận có ren (đai ốc, vòng đệm, ốc vít, bu lông, đinh tán);

- lò xo căng và nén;

- bu lông có đầu tay cầm bằng nhựa;

- bọc cáp nhôm;

- vòng bi;

- men chống gỉ.

Một số thao tác có thể được thực hiện thủ công nhưng công việc sẽ diễn ra nhanh hơn và dễ dàng hơn nếu bạn có:

- máy mài có đĩa cắt;

- máykhoan;

- thiết bị hàn;

- khoan bằng mũi khoan và mũi khoan;

- hình vuông và bút chì;

- thước cặp và thước dây;

- lõi và búa;

- tập kim loại;

- vòi, tuốc nơ vít và chìa khóa.

Công nghệ sản xuất máy mài từ máy mài góc

Sản phẩm tự chế của chúng tôi sẽ bao gồm ba thành phần chính:

- khung điện (khung);

- ổ đĩa (máy mài);

- hệ thống con lăn căng;

Tốt hơn là nên chuẩn bị trước, nếu không phải là bản vẽ thì ít nhất là tính toán các kích thước chính. Sử dụng các thiết bị đo, chúng tôi sẽ chuyển chúng đến phôi và chỉ sau đó chúng tôi mới bắt đầu cắt.

Chúng tôi sẽ hàn khung máy từ một ống vuông.

Chúng tôi sẽ tạo ra một trong các phần tử từ một góc mặt bích bằng thép, sau khi đánh dấu, cắt và khoan, sẽ là một khối có các đường cắt giống hệt nhau dọc theo các cạnh của một kệ và ở phần còn lại, hai lỗ bằng nhau được tạo gần hơn với kệ liền kề và các cạnh của nó. Sau này đơn vị này sẽ được phát triển hơn nữa.

Lấy nút thắt được mô tả ở trên làm mẫu, chúng tôi đánh dấu một góc mặt bích bằng thép có kích thước nhỏ hơn, gắn nó vào giá rút ngắn và căn chỉnh tâm của chúng. Chúng tôi chuyển tâm của hai lỗ sang một trong các kệ ở góc nhỏ hơn. Dọc theo các cạnh, chúng tôi đánh dấu thêm hai lỗ, cách đều hai đầu. Sau đó, chúng tôi khoan 4 lỗ theo dấu, loại bỏ các gờ ở tất cả các lỗ.

Chúng tôi hoàn thành việc lắp ráp từ một góc lớn: chúng tôi cắt các rãnh bằng đĩa cắt từ mép kệ đến các lỗ có chiều rộng bằng đường kính, loại bỏ các gờ và làm tròn các cạnh bằng dũa.

Sử dụng khuôn hàn, chúng tôi hàn một góc nhỏ có bốn lỗ với một kệ khác đối xứng với phần cuối của đoạn ống định hình - một bộ phận khung.

Chúng tôi lắp ráp các bộ phận cơ bản theo thứ tự yêu cầu và hàn chúng lại với nhau.

Chúng tôi đánh dấu dải kim loại, đo nó bằng chiều dài của một phần của phần tử (12 cm), được làm từ một góc nhỏ. Ở góc trên bên trong của khung, chúng tôi đặt một đai ốc mở rộng, sau đó sẽ được hàn.

Chúng tôi đặt một dải dưới khung sao cho nó song song với góc nhỏ và nhô ra ngoài phần tử dọc của khung 12 cm, đánh dấu vị trí khoan trên dải dọc theo đai ốc, tạo một lỗ và cắt một sợi trong đó bằng một sợi chỉ vỗ nhẹ. Chúng tôi hàn đai ốc tại chỗ.

Chúng tôi vặn dải có lỗ vào đai ốc bằng bu lông và lắp nó ở góc 45 độ vào các phần tử khung liền kề.

Ở vị trí này trên dải, vẽ một đường bằng cách sử dụng cạnh ngoài của phần tử khung dọc và cắt nó dọc theo các điểm đánh dấu. Chúng tôi hàn một bộ giới hạn cho đòn bẩy với một đường cắt xiên vào phần tử khung tại chỗ. Chúng tôi xử lý đòn bẩy theo cách tròn trên đá mài.

Từ phần còn lại của dải, chúng tôi cắt một đoạn có chiều cao nhỏ hơn chiều rộng của nó một chút và tạo một rãnh đối xứng trên đó từ đầu nhỏ hơn. Sử dụng phần này làm mẫu, chúng tôi cắt một đoạn dài hơn một chút khỏi dải, nhưng với một cành tương ứng.

Chúng ta kết nối hai phần tử này để chúng có thể xoay tự do tương đối với nhau nhờ một trục đi qua một lỗ xuyên qua hai phần nhô ra và một phần nhọn.

Chúng tôi khoan hai lỗ ở đầu phẳng của cần gạt và cắt các sợi chỉ vào chúng. Chúng tôi cố định bộ phận chuyển động bằng hai vít vào cuối cần gạt và toàn bộ hệ thống bằng bu lông vào đai ốc được hàn vào khung.

Gần đầu nhọn của đòn bẩy và ở phần khung thẳng đứng đối diện, chúng tôi khoan lỗ và cố định các bu lông và đai ốc trong đó. Chúng tôi kết nối một lò xo với chúng để giữ cần gạt ở vị trí cực đoan.

Chúng tôi khoan lỗ trên cần gạt và bộ phận chuyển động, sau đó cắt các sợi vào chúng.

Chúng tôi cắt hai mảnh giống hệt nhau từ một dải kim loại mỏng. Chúng tôi tạo các lỗ dọc theo các cạnh và hàn chúng vào khung để ổn định hoặc gắn chặt vào đế khác.

Chúng tôi cố định các bu lông bằng đai ốc ở các lỗ bên ngoài của bộ phận từ góc. Chúng tôi cố định chốt vào lỗ của “lưỡi” di động trên cần bằng đai ốc.

Chúng tôi chèn và cố định các bu lông ngắn hơn vào hai lỗ trung tâm. Chúng tôi đặt vòng đệm lên trên các đai ốc, từ bên ngoài, sử dụng các khe, chúng tôi lắp một bộ phận được làm từ một góc lớn và siết chặt nó bằng đai ốc.

Chúng ta đặt một lò xo và vòng đệm vào trục của bu lông có đầu nhựa và vặn nó, nén lò xo vào lỗ ren trên cần di chuyển sao cho đầu bu lông tựa vào “lưỡi” và nó có thể lệch hướng nếu cần thiết.

Từ ống bọc cáp nhôm, chúng tôi tạo ra ba ống giống hệt nhau và một ống dài hơn một chút. Chúng tôi ấn một ổ trục vào các ống ngắn vào các ổ cắm đã chuẩn bị sẵn và vào các ống dài, chúng tôi ấn một đai ốc lục giác mở rộng bằng máy ép vít.

Chúng tôi lắp vòng đệm vào các thanh của ba bu lông, sau đó lắp các ống có vòng bi được ép vào chúng, cố định chúng bằng đai ốc.

Sử dụng thước kim loại, chúng ta căn chỉnh mặt ngoài của mặt bích của phần tử từ góc lớn vào mặt phẳng với các ống ở hai đầu của phần tử từ góc nhỏ hơn và siết chặt nó ở vị trí này bằng đai ốc.

Từ một dải kim loại có chiều rộng cần thiết, chúng tôi cắt ra bốn đoạn có cùng chiều dài và hai đoạn nữa - một đoạn ngắn hơn, đoạn kia dài hơn. Từ chúng, chúng ta tạo thành một bộ phận để gắn máy mài góc với khả năng thay đổi vị trí của nó trong hai mặt phẳng.

Lần lượt, điểm gắn máy mài góc sẽ được gắn vào đế của khung bằng hai bu lông được hàn trước vào đó.

Chúng tôi lắp đặt máy mài vào đúng vị trí và vặn một ống nhôm có đai ốc được ép vào trục chính.

Chúng tôi đặt lò xo của đòn bẩy di động vào đúng vị trí và đặt một vòng băng làm từ dải giấy nhám lên các con lăn nhôm.Để làm được điều này, khắc phục lực lò xo, chúng ta dịch chuyển con lăn căng về phía bị dẫn động, sau khi lắp băng vào các con lăn thì thả ra để tạo ra lực căng.

Chúng tôi bật máy xay và xem băng. Nếu nó di chuyển sang một bên thì bằng cách xoay đầu vít, chúng ta thay đổi vị trí trục của con lăn điều chỉnh và chống lại sự dịch chuyển của băng.

Tất cả những gì còn lại là lắp đặt bàn làm việc ở bên cạnh nhánh làm việc của băng chà nhám bằng bảng điều khiển có thể điều chỉnh được gắn trên khung.

Để mang lại vẻ ngoài thẩm mỹ cho thiết bị, thiết bị có thể được tháo rời và các bộ phận có thể được sơn bằng men chống gỉ, sau đó lắp ráp lại.

Xem video

Các lớp học tương tự

Đặc biệt thú vị

Bình luận (0)