Леене на пластмасови детайли у дома. Лесно като пай

Производството на леярски продукти с помощта на съвременни материали стана доста достъпно, доста просто и евтино. Обмислете възможността да използвате полиуретан за изливане и силикон за създаване на формата.

Ще се нуждая

За нашата работа ще използваме доста достъпни и евтини материали и продукти:

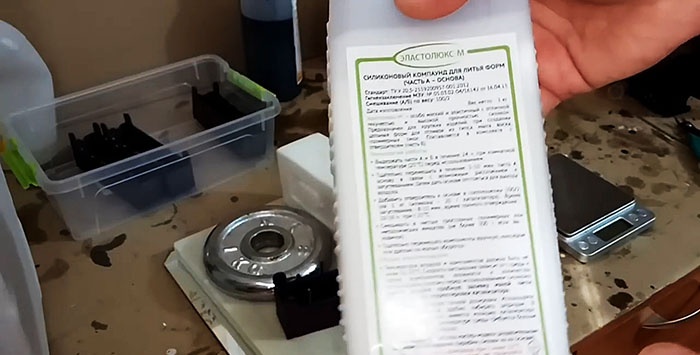

- силикон "ELASTOLUX-M" за изработка на форми;

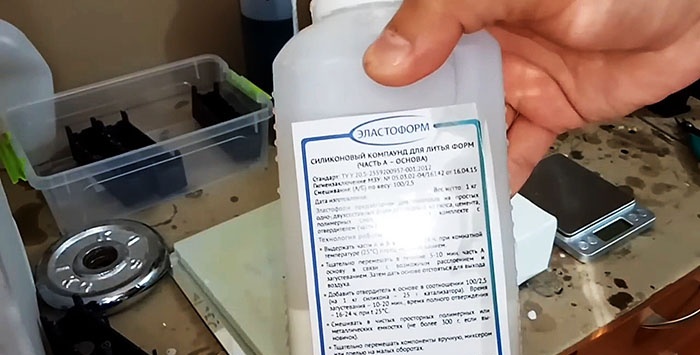

- силикон "ELASTOFORM" за изработка на субстрата;

- сепаратор на базата на керосин или вазелин;

- огъване за калъп с общо тегло 1 кг;

- отливка от полиуретан "UNIKAST 9" (основа, част A);

- втвърдител (част B);

- прецизни везни;

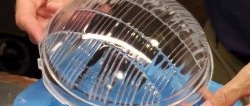

- пластмасово стъкло.

Технология на леене на полиуретанови изделия в силиконови форми

Първо, трябва да отпечатате главен модел със стробираща система на 3D принтер. Или вземете завършена част, която трябва да се повтори, залепете клечки за зъби в ролята на лея. Той ще е необходим за направата на силиконова форма за многократна употреба.

За него използваме силикон, който е високоеластичен и достатъчно издръжлив.За основен субстрат с дебелина 10-15 mm е подходящ по-евтиният двукомпонентен силикон от типа ELASTOFORM.

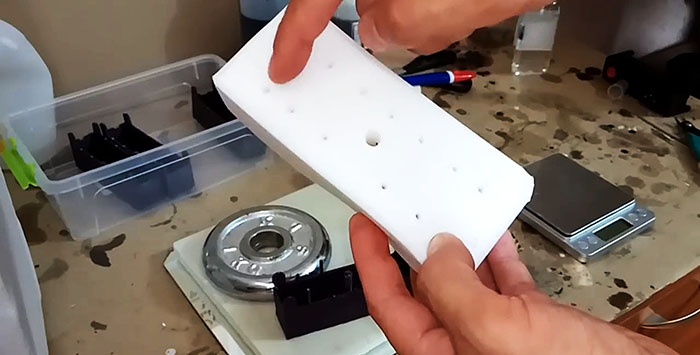

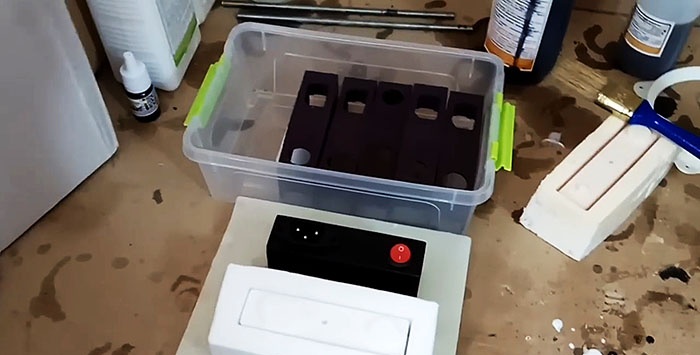

Изработена силиконова форма.

Как протича процесът на кастинг?

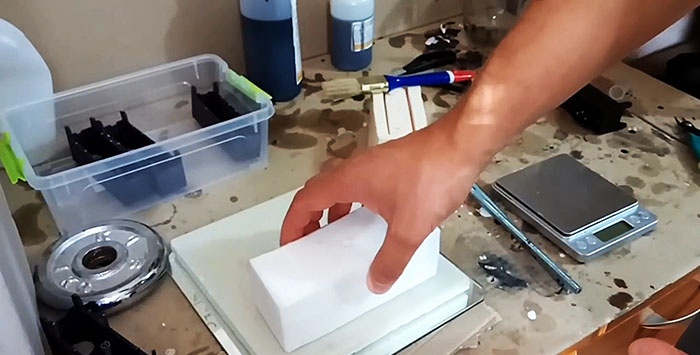

Поставяме силиконовата форма върху подложката. Ако ще се използва многократно, периодично го смазвайте със сепаратор на базата на керосин или вазелин.

Притискаме силиконовата форма отгоре с разпръснат товар (натиск) с тегло до един килограм. За да сме сигурни, че материалът за отливане се излива точно и бързо, използваме хартиена фуния. След което можем да приемем, че формата е подготвена за отливане.

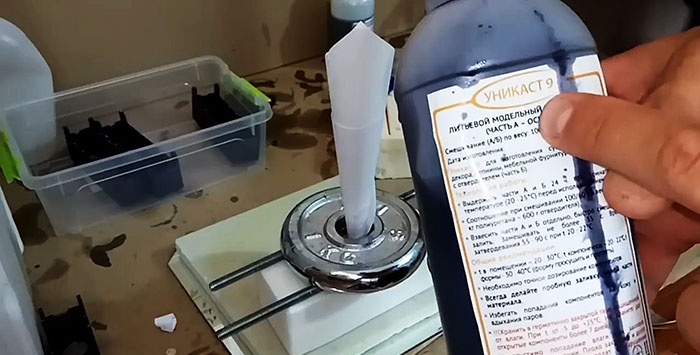

За запълване вземаме най-евтиния леярски полиуретан “UNIKAST 9” (част А) и втвърдител (част Б), които смесваме в съотношение 1:0,6.

За висококачествено смесване се нуждаете от прецизна везна и пластмасова чаша. Можете да добавите всякаква цветна боя към основата, която се продава отделно. За 1 кг полиуретан се нуждаете от 90-100 капки багрило.

Изсипете 22 грама течен полиуретан и 13,2 грама втвърдител в чаша на кантар и разбъркайте добре за 30 секунди, не повече, тъй като вече ще започне да се втвърдява. При разбъркване ще усетим, че стъклото се нагрява, което означава, че процесът на полимеризация е започнал. Сместа е готова за заливане.

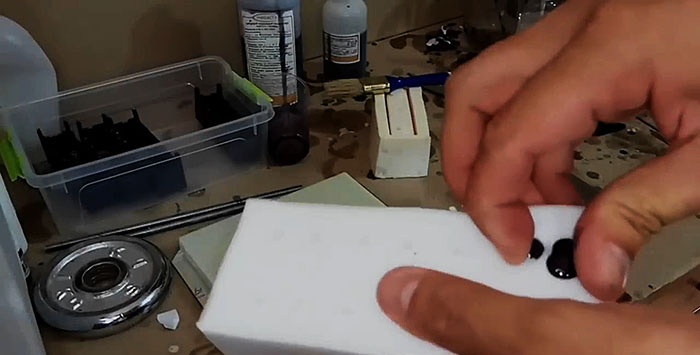

Запълваме сместа без прекъсване, докато течният полиуретан излезе от лебите. Първичното втвърдяване ще отнеме около две минути, а пълното втвърдяване ще отнеме 10-15 минути, но е по-добре да държите пълнежа във формата за 20-30 минути.

След половин час започваме да изваждаме полиуретановата отливка от силиконовата форма.

Първо отчупваме хартиената фуния с излишния полиуретан, замръзнал в нея, след това излишъка, стърчащ от лебите, заедно с „крачетата“. Това ще ни улесни при изваждането на излятия продукт от формата.

В допълнение, силиконовата форма е много гъвкава, което също така улеснява изваждането на отливката от нея без никакви затруднения.

Остава само леко да обработите дупките, да отчупите или отрежете леяците и да пробиете дупките със свредло. След това отлятият продукт практически не се различава от матрицата.

Сравнение на метода на леене и 3D печат

Отливането в сравнение с 3D принтирането е бърз процес. За да отпечатате такава кутия на 3D принтер, ще отнеме 4,0-4,5 часа. В този случай 3D моделът често се оказва дефектен и всичко трябва да се започне отначало. Процесът на отливане отнема максимум 30 минути. Следващият момент е евтиността. Отливането е повече от 3 пъти по-евтино от 3D принтирането.

Гледай видеото

Подобни майсторски класове