Как евтино да направите пръчков екструдер за 3D принтер, като използвате наличните компоненти

С активното използване на 3D печат се изразходват огромни суми за закупуване на консумативи. В тази връзка има смисъл да ги направите сами от натрошена ABS пластмаса и PET бутилки. За да направите това, трябва да направите специално оборудване, най-сложният от които е екструдерът.

Спирално свредло за дърво ще се използва като винт на екструдера. За него е избран водопровод. В него трябва да смилате вътрешния заваръчен шев с файл.Прави се надлъжен разрез от ръба на тръбата до дълбочина 60-80 mm и част от тръбата се отрязва по него. Бузите от стоманена ламарина са заварени към получения слот отляво и отдясно. На тях ще бъде монтиран товарен бункер за натрошена пластмаса. Може да се отпечата на 3D принтер.

Като основа на екструдера може да се използва стоманена плоча или масивна профилна тръба.

Към основата е завинтена стойка, за да закрепи самия екструдер. Изработена е от профилна тръба с уши. Самият корпус на екструдера е заварен към стойката, след което в него се вкарва винт.

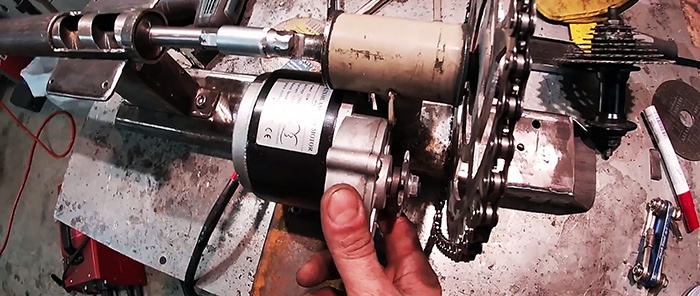

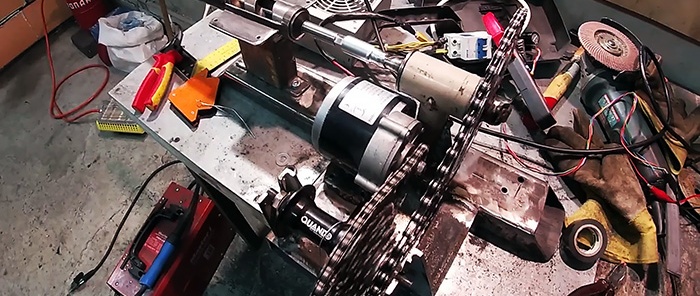

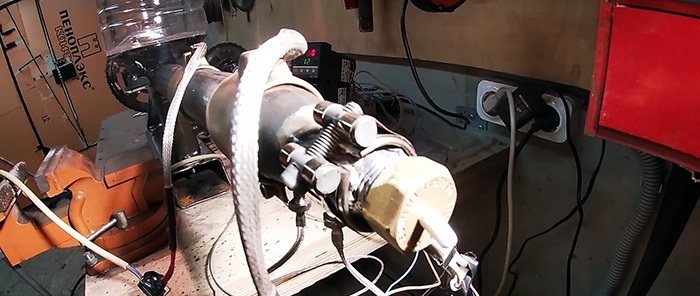

След това трябва да свържете шнека към двигателя чрез редуктор.

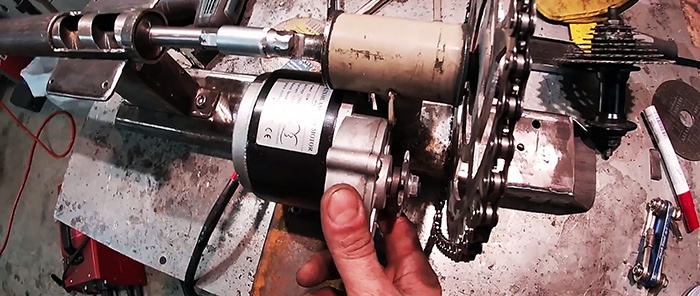

За да направите това, към него през гнездовата глава е свързана количка за велосипед. Главата се заварява към шейната, след което се поставя върху стеблото на шнека. След това каретката се подравнява коаксиално с екструдера и стойката му се заварява към подметката.

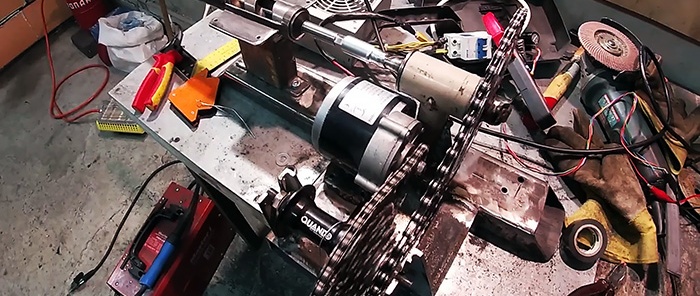

След това зъбното колело на задвижващия велосипед се монтира на вала на каретката. След това трябва да свържете задвижващото зъбно колело към малкото зъбно колело на касетата на главината чрез ролкова верига. След това същата верига свързва голямото зъбно колело на касетата със зъбното колело на скоростната кутия на електромотора. За да направите това, друга профилна тръба е заварена отстрани на рамката, за да побере втулката и двигателя. В този случай задвижващото зъбно колело има 46 зъба, малкото има 11, средното има 30, а скоростната кутия на двигателя има 9. Така предавателното отношение от двигателя към свредлото ще бъде 1:140. За надеждност всички стелажи трябва да бъдат укрепени чрез заваряване на клинове.

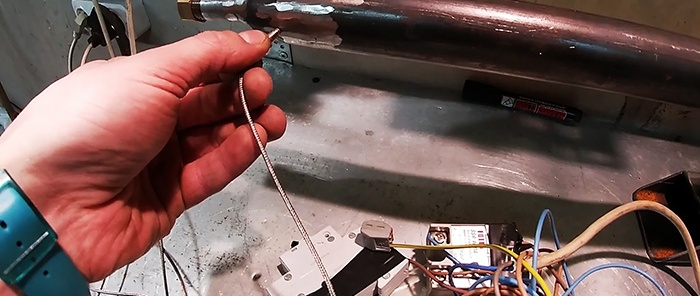

Към изхода на корпуса на екструдера са заварени адаптер и парче 1/2-инчова тръба. На ръба на тръбата трябва да има резба, за да монтирате дюзата. Той използва водопроводна тапа с 4 мм отвор, пробит в центъра.

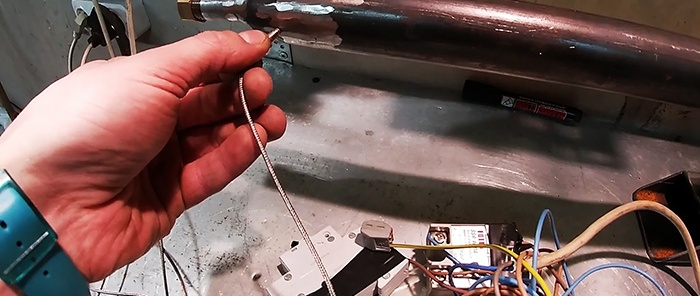

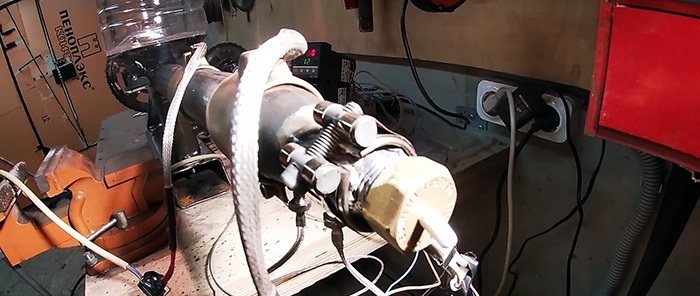

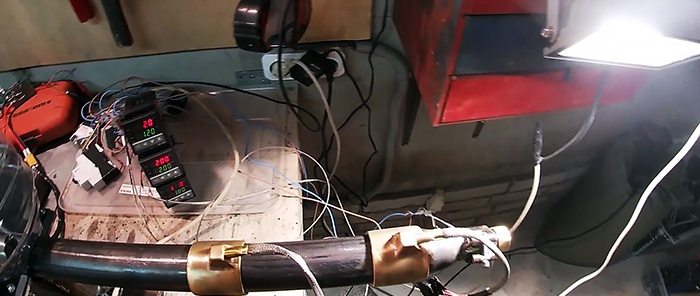

След това трябва да инсталирате пръстеновидни нагреватели върху корпуса на екструдера. Ако диаметърът им не съвпада, тогава корпусът може да се увеличи чрез обвиване на стоманена лента около него. Нагревателите са монтирани на носа на екструдера, в центъра и в началото на корпуса. Всеки от тях е свързан чрез отделен PID контролер. Техните термични сензори са завинтени към корпуса. За да направите това, ще трябва да заварявате гайки към него. Възможно е след тестване да се наложи добавяне на броя нагреватели.

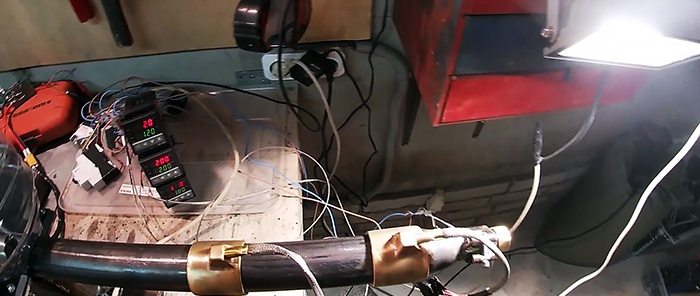

След това трябва да включите отоплението и да регулирате температурата на нагревателите. Като начало, когато използвате ABS пластмасови чипове, първият е настроен на 120°C, вторият 200°C, а третият 180°C. След загряване започва въртенето на винта. Трябва да го настроите на около 5 оборота в минута.

След като направите екструдера, ще трябва да сглобите много повече устройства, за да организирате производството на пръта, но те се правят много по-лесно. Най-малко ще ви е необходима баня за охлаждане на пръта, приемна ролка и вибратор за бункера за непрекъснато подаване на пластмасови чипове към шнека.

Гледайте видеоклипа за всички подробности:

Материали:

- спирално свредло за дърво 36 мм;

- стоманена тръба с вътрешен диаметър 37 mm;

- адаптер за тръба с диаметър 1/2 инча;

- тръба 1/2 инча;

- 1/2" водопроводна тапа;

- стоманена ламарина;

- количка за велосипеди в корпуса;

- зъбно колело за задвижване на велосипед;

- велосипедна задна главина с касета;

- ролкова верига;

- електрически мотор;

- профилни тръби;

- рингови нагреватели 320 W – 2-3 бр.;

- пръстеновиден нагревател 70 W;

- PID контролери за всеки нагревател;

- ШИМ регулатор.

Процес на производство на екструдер

Спирално свредло за дърво ще се използва като винт на екструдера. За него е избран водопровод. В него трябва да смилате вътрешния заваръчен шев с файл.Прави се надлъжен разрез от ръба на тръбата до дълбочина 60-80 mm и част от тръбата се отрязва по него. Бузите от стоманена ламарина са заварени към получения слот отляво и отдясно. На тях ще бъде монтиран товарен бункер за натрошена пластмаса. Може да се отпечата на 3D принтер.

Като основа на екструдера може да се използва стоманена плоча или масивна профилна тръба.

Към основата е завинтена стойка, за да закрепи самия екструдер. Изработена е от профилна тръба с уши. Самият корпус на екструдера е заварен към стойката, след което в него се вкарва винт.

След това трябва да свържете шнека към двигателя чрез редуктор.

За да направите това, към него през гнездовата глава е свързана количка за велосипед. Главата се заварява към шейната, след което се поставя върху стеблото на шнека. След това каретката се подравнява коаксиално с екструдера и стойката му се заварява към подметката.

След това зъбното колело на задвижващия велосипед се монтира на вала на каретката. След това трябва да свържете задвижващото зъбно колело към малкото зъбно колело на касетата на главината чрез ролкова верига. След това същата верига свързва голямото зъбно колело на касетата със зъбното колело на скоростната кутия на електромотора. За да направите това, друга профилна тръба е заварена отстрани на рамката, за да побере втулката и двигателя. В този случай задвижващото зъбно колело има 46 зъба, малкото има 11, средното има 30, а скоростната кутия на двигателя има 9. Така предавателното отношение от двигателя към свредлото ще бъде 1:140. За надеждност всички стелажи трябва да бъдат укрепени чрез заваряване на клинове.

Към изхода на корпуса на екструдера са заварени адаптер и парче 1/2-инчова тръба. На ръба на тръбата трябва да има резба, за да монтирате дюзата. Той използва водопроводна тапа с 4 мм отвор, пробит в центъра.

След това трябва да инсталирате пръстеновидни нагреватели върху корпуса на екструдера. Ако диаметърът им не съвпада, тогава корпусът може да се увеличи чрез обвиване на стоманена лента около него. Нагревателите са монтирани на носа на екструдера, в центъра и в началото на корпуса. Всеки от тях е свързан чрез отделен PID контролер. Техните термични сензори са завинтени към корпуса. За да направите това, ще трябва да заварявате гайки към него. Възможно е след тестване да се наложи добавяне на броя нагреватели.

След това трябва да включите отоплението и да регулирате температурата на нагревателите. Като начало, когато използвате ABS пластмасови чипове, първият е настроен на 120°C, вторият 200°C, а третият 180°C. След загряване започва въртенето на винта. Трябва да го настроите на около 5 оборота в минута.

След като направите екструдера, ще трябва да сглобите много повече устройства, за да организирате производството на пръта, но те се правят много по-лесно. Най-малко ще ви е необходима баня за охлаждане на пръта, приемна ролка и вибратор за бункера за непрекъснато подаване на пластмасови чипове към шнека.

Гледай видеото

Гледайте видеоклипа за всички подробности:

Подобни майсторски класове

Особено интересно

Коментари (0)