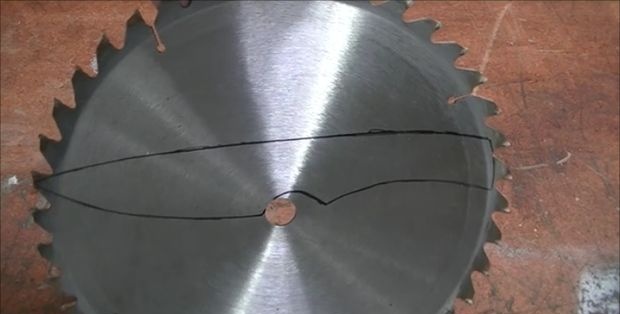

Pilový kotouč

Rozhodl jsem se napsat článek o tom, jak vyrobit nůž. Hlavní myšlenkou je, že veškeré práce budou prováděny ručně (s výjimkou vrtání a tepelného zpracování). Nápad vznikl, protože existuje spousta článků, které říkají, že k výrobě nože stačí mít po ruce pár pilníků a vrtačku nebo něco podobného. Byl jsem zvědavý, jak dlouho bude celý proces trvat a zda nebudu muset podvádět a používat elektrické nářadí. Vyrobit nůž tímto způsobem byl úžasný zážitek. Celá práce trvala mnohem déle, než jsem čekal. A když jsem skončil, měl jsem nový respekt k lidem, kteří vyrábějí nože ručně. Celkově jsem s výsledkem spokojený a doufám, že tento článek pomůže každému, kdo si chce vyzkoušet výrobu nože vlastníma rukama.

Vytvoření rozložení nože

Snažil jsem se vyrobit nůž co největší s použitím designu, jehož obrysy co nejpřesněji odpovídaly velikosti čepele. Díky modelu nože, který jsem vyrobil ze silného papíru, bylo pro mě snadné přenést jeho obrys na povrch. K tomuto postupu jsem použil fix s jemným hrotem.Může se to zdát jako maličkost, ale podle mého názoru je tento detail důležitý. Oproti běžnému fixu zanechává tenká přesnější linku. Pokud je čára příliš tlustá, můžete při vyřezávání obrobku udělat chybu.

Řezání obrobku

S čepelí připevněnou k pracovnímu stolu jsem začal vyřezávat přibližný tvar čepele pomocí rovných řezů. Pokud jste ještě nikdy pilu na železo nepoužívali, ujistěte se, že je čepel správně zajištěna tak, aby zuby směřovaly dopředu. Pila by měla řezat „tahovým“ tlakem.

Řezání ohybů

Abych vyřízl zakřivenou část rukojeti, pro pohodlí jsem musel udělat několik kolmých krátkých řezů podél celého ohybu. Potom jsem pilkou na železo pod mírným úhlem odřízl každý kousek. Krátké střihy výrazně usnadňují vystřihování křivek.

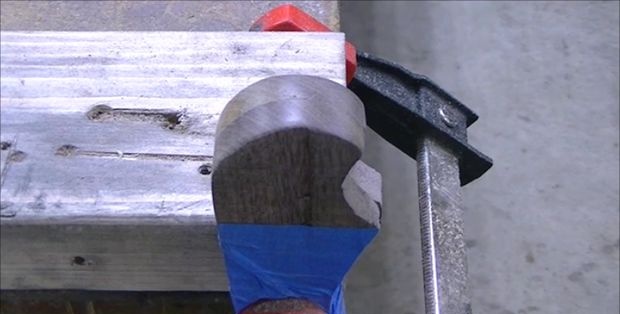

Primární zpracování se souborem

Pro vylepšení tvaru obrobku jsem k pracovnímu stolu připevnil dřevěný špalek a pomocí svorek jsem k němu připevnil ostří. To umožnilo opilovat hrany. Zároveň byla čepel pohodlně a bezpečně upevněna. Soubor jsem také použil k identifikaci oblastí, které potřebovaly více práce. Návrh vyžadoval mírný ohyb na tupo a já jsem přiložil plochou část pilníku, abych zkontroloval postup práce na tomto ohybu. Pokud byla na zadku rovná plocha, pilníkem byste ji snadno našli.

Dává obrobku jeho konečný tvar

Použil jsem několik typů pilníků, abych se co nejvíce přiblížil tvaru. V této fázi se obrobek začal podobat spíše noži a bylo již obtížnější odhalit vady okem.Pokud tam bylo místo, které potřebovalo zapracovat, upravil bych obrys fixem a poté kus zapracoval až na novou čáru. Tato linie byla potřebná, aby se nepřeháněla a nezničila design. Na poslední fotografii je čepel po vytvarování pomocí pilníku a brusného papíru. Nemám fotku jak brousím čepel. V této fázi byly odstraněny stopy po souboru. Začal jsem s obilím P150 a dopracoval jsem se k P220.

Stopkové vrtání

Původně jsem plánoval vyrobit ostřící žebro s vysokým břitem, ale nechtěl jsem zkoušet své omezené schopnosti. Pilový kotouč je z dosti tenkého materiálu a pilníkem bych nedokázal nabrousit ostřící žebro s ostřím, jak bych chtěl. K tomuto tématu se vrátíme později. V tomto okamžiku jsem změřil umístění nýtů, vytloukl a vyvrtal otvory pomocí akumulátorové vrtačky.

Příprava na práci s ostřím

Barvu jsem nanesl fixem podél budoucího břitu čepele. Potom jsem pomocí vrtáku stejné tloušťky jako čepel vyškrábal značku přesně uprostřed linie čepele. Tato čára je na posledním obrázku špatně viditelná, ale je tam. Tato značka bude vhodná při pilování řezné hrany, aby nebyla s nerovným sklonem.

Formování ostří

Pro tvarování ostří jsem použil pilník s velkým zářezem, v tuto chvíli jsem si uvědomil, že nemám dostatečné schopnosti na ruční otáčení ostří. Zvolil jsem tedy hladší úhel, práci s pilníkem od okraje a přesun na zadeček. Jsem v tom nová, proto jsem zvolila konzervativnější způsob odstranění švového přídavku.Jakmile byla řezná hrana řádně obroušena, obrousil jsem celou čepel brusným papírem o zrnitosti P220.

Hotová čepel

Zde je čepel po tvarování, pilování a brusném papíru. Připraveno k tepelnému zpracování.

Kalení

Než budu pokračovat, rád bych upozornil, že tepelné zpracování lze provádět na otevřeném ohni dřeva, ale nedoporučoval bych to. Jde o to, že tato metoda se mi zdá nebezpečná. Tak jsem použil svou mini kovárnu. Pokud nic takového nemáte, můžete skutečně použít službu třetí strany pro tepelné ošetření čepele. Existují firmy, které jsou ochotny provádět tepelné zpracování. Za peníze, samozřejmě. Vysvětlím, jak jsem to udělal. Rozdělal oheň ze surového dřeva. Na měch jsem použil fén připevněný na trubku. Zapnul jsem fén a rozžhavil dřevěné uhlí do červena. Netrvalo to dlouho. Vložil jsem čepel do ohně a zahříval ji, dokud už nebyla magnetická. Poté jsem ztužila v nádobě s arašídovým máslem. Na poslední fotce je vidět, jak čepel vypadá po kalení. I když je možné vařit na otevřeném ohni, nedoporučuji.

Dovolená

Pak nastal čas pustit čepel. Nejprve jsem brusným papírem očistil vodní kámen, který zůstal po vytvrzení. Nastavil jsem si troubu na 190 stupňů Celsia a vložil jsem do ní čepel na 1 hodinu. O hodinu později jsem troubu vypnul a nůž v ní nechal vychladnout na pokojovou teplotu, aniž bych otevřel dvířka trouby. Můžete pozorovat světlý nebo bronzový odstín, který čepel získá po temperování.Po tomto postupu jsem čepel obrousil brusným papírem zrnitosti P220 a poté přešel na P400. Na poslední fotografii používám brusný papír P400 omotaný kolem bloku. Zpracovávám od stopky ke špičce pouze jedním směrem. Tato úprava činí povrch homogenním.

Řezání polotovaru rukojeti

Pomocí čepele jako reference jsem obkreslil obrys rukojeti na dřevěný blok. Rukojeť bude vyrobena z ořechu. Zde jsem opět použil dřevo a svorky a uřízl dva kusy, každý o tloušťce 0,6 centimetru. Ve stavu inspirace jsem spěchal řezat strom. Dejte tomu trochu času na přemýšlení o postupu a mohl bych to udělat s menším úsilím a pravděpodobně s lepšími výsledky. Moje první chyba bylo odříznutí extra části. Lze jej použít k upnutí při řezání. Zde se projevila moje nezkušenost a v důsledku toho bylo vykonáno více práce. I když nakonec se nám podařilo vyrobit dva díly vhodné pro rukojeť.

Příprava rukojeti pro lepení

Aby madla po nalepení epoxidovou pryskyřicí dobře seděla ke stopce, použil jsem rovnou plochu a smirkový papír, aby byla jedna strana každého dílu co nejrovnější. Po nalepení tak rozhodně nezůstanou žádné mezery. V tomto okamžiku jsem se také rozhodl pro tvar rukojeti, a abych se v tom konečně ujistil, nakreslil jsem její přibližný obrys. Poté jsem znovu přenesl obrys přívěsku na dřevěnou část rukojeti. Na jedné z částí jsem pomocí skládačky vyřízl přibližný tvar a poté jsem ji nanesl na druhou a přenesl obrys na druhou. Tato operace mi dala možnost vyrobit přibližně identické díly, které se budou hodit při lepení.Poslední fotografie ukazuje kování pro kontrolu, zda jsou všechny části násady pokryté dřevem.

Formování horní části rukojeti

Je opět čas pracovat se smirkovým papírem a vytvořit přesnější tvar. V této fázi je důležité konečně vytvarovat formu na vazbu nebo horní část rukojeti, protože po nalepení bude obtížnější opracovat. A také zpracováním těchto dílů po nalepení můžete čepel poškrábat. Takže jsem dostal tuto část konečně tvarovanou a broušenou pomocí brusného papíru P800.

Příprava otvorů pro nýty

Po vyvrtání jednoho otvoru do dřeva pro nýty jsem do něj vložil vrták příslušného průměru, abych tuto osu zajistil. Jinými slovy, bylo to provedeno pro účely fixace, aby se předešlo chybám při vrtání druhého otvoru. Stejným způsobem jsem vyvrtal druhou stranu rukojeti, přičemž jsem se ujistil, že odpovídající otvory jsou zarovnány.

Výroba nýtů

Jako nýt jsem použil nerezovou tyč o průměru 4,7 milimetru. Před nanesením vrstvy lepidla jsem povrchy určené k lepení ošetřil acetonem nebo alkoholem, abych odstranil nečistoty, prach nebo olej.

Nanášení lepidla

Po zaschnutí jsem namíchal trochu epoxidového lepidla a hojně ho nanesl na části rukojeti a nýtů. Pak jsem vše držel pohromadě pomocí svorek.

Dát rukojeti požadovaný tvar

Po zaschnutí epoxidového lepidla jsem přebytečné části nýtů odřízl pilkou. Poté jsem začal tvarovat rukojeť pomocí rašple.

Broušení rukojeti nože

Použil jsem rašple, abych dal rukojeti hrubý obrys. Pak už šlo o použití různých pilníků a brusných papírů různé zrnitosti. Zrno dosáhlo P600.

Lakování rukojeti

Nakonec jsem dostal rukojeť do požadovaného tvaru.Než jsem začal lakovat, vyčistil jsem ho acetonem. Na rukojeť jsem nanesl 5 vrstev dánského laku.

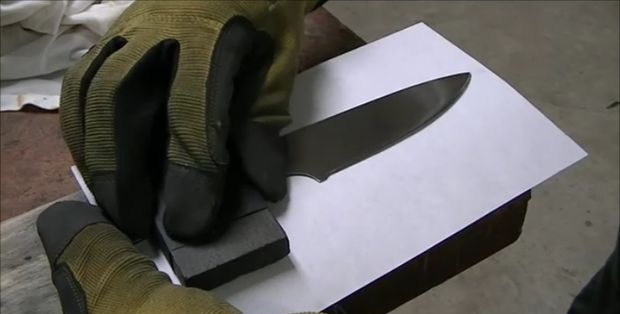

Ostření čepele

Nakonec jsem nůž nabrousil na brusném špalku. Byl zabalen smirkovým papírem P1000, P1500 a P2000. Byl k němu připevněn i kus kůže. Pomocí takového brusného bloku mohu nůž naostřit tak, aby se s ním dalo holit.

Hotový nůž

Hotová práce. I když to byl náročný proces, odměna byla hodná. Bylo to pro mě něco jako rituál. Proces změny síly nože. Ze zkušenosti byly tyto změny mou oblíbenou částí. Nemluvím jen o proměnách předmětů, ale i o osobních proměnách. Naučil jsem se nové dovednosti a zkušenosti a naučil se učit ze svých chyb, což ze mě určitě udělá lepšího řemeslníka. Doufám, že vám tento článek bude užitečný a děkuji, že jste dočetli až do konce.

Nůž pro domácí okružní pilu

Udělal jsem další dva nože. Dělal jsem je pomocí elektrického nářadí. A čas strávený výrobou dvou nožů byl třetinou času, který jsem strávil výrobou ručně. Na poslední fotce jsou všechny nože pohromadě.

Podívejte se na video o výrobě nože z kotoučové pily vlastníma rukama

Původní článek v angličtině

Podobné mistrovské kurzy

Zvláště zajímavé

Komentáře (6)