Třecí svařování

Většina moderních svařovacích procesů se spoléhá na externí přívod tepla, jako je výboj oblouku. Teplo však může vznikat přímo ve svařovací zóně v důsledku tření mezi spojovanými částmi.

Tepelnou energii lze získat otáčením jedné části, zatímco druhá je nehybná, nebo otáčením v opačném směru. Kromě toho musí být díly současně přitlačovány proti sobě konstantní nebo rostoucí silou od začátku do konce. Proces končí pěchováním a rychlým zastavením rotující části.

Ve srovnání, řekněme, s elektrickým svařováním na tupo má proces založený na tření řadu provozních výhod:

Do sklíčidla a vřeteníku stroje upneme kovovou tyč, jejíž průměr by měl být větší než 3,5 mm, ale menší než 200 mm. Mohou to být ocel, hliník, měď, bronz nebo různé kovy:

Kombinace materiálů mohou být velmi různé, dokonce i takové, které nelze svařovat běžným způsobem. Pro svařování třením v tomto ohledu neexistují žádná omezení.

V našem případě zajistíme tyč ve vřeteníku pomocí tří šroubů zašroubovaných do otvorů sklíčidla rovnoměrně rozmístěných po obvodu po 120 stupních. S jejich pomocí provádíme vyrovnání vzhledem k tyči upnuté ve sklíčidle utažením nebo povolením jednoho nebo druhého šroubu.

Vřeteník přistavíme až k dorazu tyčí a upevníme nebo přidržíme rukou, abychom zvýšili upínací sílu při procesu svařování, což vyžaduje technologie tohoto způsobu svařování.

Zapneme stroj, v důsledku čehož se tyč upnutá ve sklíčidle stroje začne otáčet. V našem případě je tyč upevněná ve vřeteníku nehybná, ale v zásadě se může otáčet v opačném směru, což by zkrátilo dobu procesu.

Brzy uvidíme zašlé barvy začínající v místě kontaktu tyčí a šířící se podél nich v opačných směrech, což je přímý znak rychlého ohřevu kovu v důsledku tření.

Po další krátké době se kov v kontaktní zóně jasně rozzáří a začne se vytlačovat ve formě prstencového útvaru přesahujícího rozměry tyčí.Tento prstenec bude také obsahovat otřepy: vodní kámen, nespálený tuk, pevné nekovové vměstky atd.

V okamžiku nejjasnější záře v místě kontaktu je třeba stroj prudce vypnout, aby kov dvou tyčí zapadl. Zároveň, pokud nebyl vřeteník zajištěn, je nutné postupně zvyšovat tlak na něj, aby se vyrovnal objem vytlačeného kovu v kontaktní zóně a získalo se pevnější a kvalitnější spojení.

Po vyčkávání, dokud záře přestane (a to je známka úplného ztuhnutí kovu), můžete povolit upevňovací šrouby a sejmout vřeteník. Nyní zbývá jen zkontrolovat kvalitu třecího svařování.

Chcete-li to provést, znovu zapněte stroj a zjistěte mírné házení svařované tyče - důsledek nepřesného vyrovnání při instalaci na začátku. Tuto vadu lze odstranit otočením a odstraněním vytlačeného otřepu v kontaktní ploše.

Hlubší proniknutí kovu ukazuje, že v oblasti svařování dvou tyčí nejsou viditelné žádné prvky. Zdá se, že se nejedná o bod kontaktu dvou tyčí, ale o tělo jedné z nich.

Provádíme následující kontrolu kvality třecího svařování. Takto spojené tyče upneme do svěráku a pomocí brusného kotouče vytvoříme „poličku“ v kontaktní zóně a opět se přesvědčíme o homogenitě kovu, která vypovídá i o kvalitě svaření.

Třecí svařování lze použít pro spojování sériově vyráběných hlav a šroubů. Proces se neliší od procesu s tyčemi: jeden šroub je upnut do sklíčidla stroje, druhý do vřeteníku.

Pomocí posledně jmenovaného se šrouby uvedou do kontaktu s hlavami a stroj se spustí. Je také nutné zvýšit upínací sílu a zachytit moment svařování, aby se pohon včas vypnul.

Třecí svařování lze použít ke spojování materiálů, které je obtížné nebo nemožné svařit s jinými typy: ocel a hliník, austenitické oceli a perlitické oceli. Lze jej také použít ke snadnému spojování plastových obrobků.

Výpočty a praxe s použitím třecího spojování ukazují, že tato metoda je vhodnější pro obrobky, jejichž průměr leží v rozmezí 6-100 mm. Svařování tyčí o průměru větším než 200 mm není ekonomicky výhodné, protože proces bude vyžadovat větší výkon (0,5 tisíc kW) a axiální sílu (3 × 106 N). Touto metodou nebude možné spojovat tyče o průměru menším než 3,5 mm z důvodu nutnosti zajistit vysoké otáčky (200 ot./min.) a obtížného určení, kdy vypnout pohon.

Tepelnou energii lze získat otáčením jedné části, zatímco druhá je nehybná, nebo otáčením v opačném směru. Kromě toho musí být díly současně přitlačovány proti sobě konstantní nebo rostoucí silou od začátku do konce. Proces končí pěchováním a rychlým zastavením rotující části.

Ve srovnání, řekněme, s elektrickým svařováním na tupo má proces založený na tření řadu provozních výhod:

- náklady na energii jsou výrazně sníženy;

- svarový spoj je vždy spolehlivý, protože závisí pouze na termofyzikálních vlastnostech svařovaných výrobků;

- pro spojení není potřeba žádná speciální příprava, protože vodní kámen, rez, mastnota a mastnota vyhoří nebo se na začátku procesu vymačkají;

- kvalita spojení není ovlivněna ani porušením rovnoběžnosti obrobků až do úhlů 6±1 stupňů;

- nepřítomnost negativních faktorů ve formě ultrafialového záření a škodlivých emisí plynů;

- jednoduchost technologického zařízení, snadno přístupné běžné údržbě, mechanizaci a automatizaci.

Proces třecího svařování na soustruhu

Svařování ocelových tyčí

Do sklíčidla a vřeteníku stroje upneme kovovou tyč, jejíž průměr by měl být větší než 3,5 mm, ale menší než 200 mm. Mohou to být ocel, hliník, měď, bronz nebo různé kovy:

- ocel a hliník;

- ocel a měď;

- hliník a bronz atd.

Kombinace materiálů mohou být velmi různé, dokonce i takové, které nelze svařovat běžným způsobem. Pro svařování třením v tomto ohledu neexistují žádná omezení.

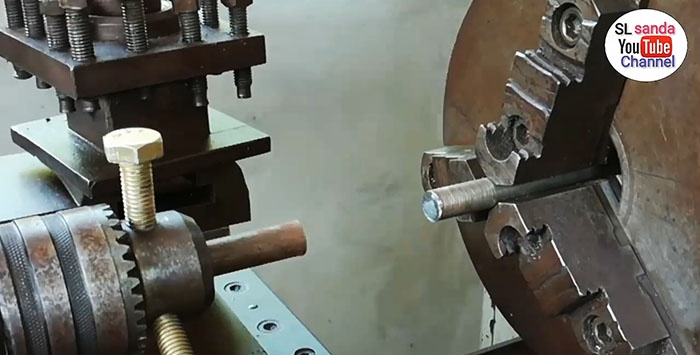

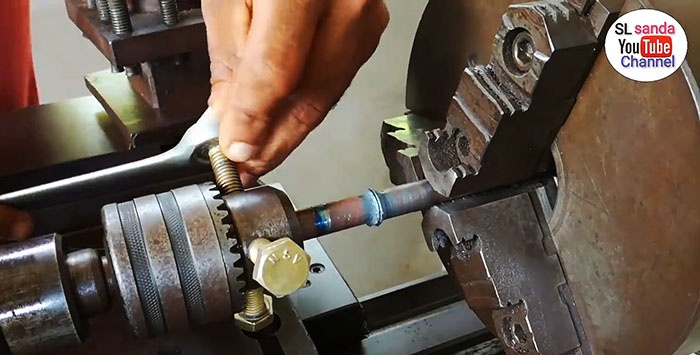

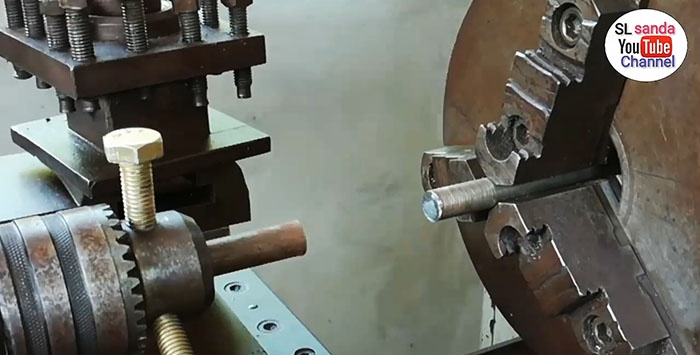

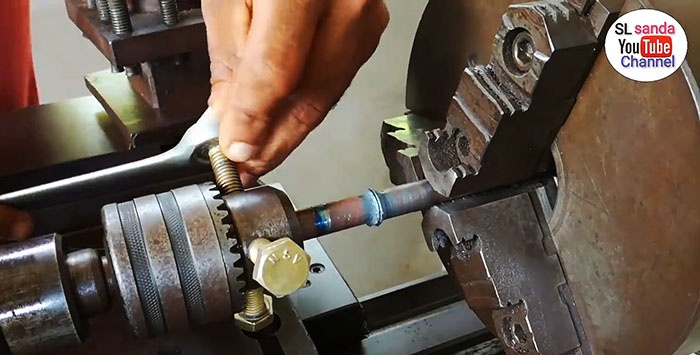

V našem případě zajistíme tyč ve vřeteníku pomocí tří šroubů zašroubovaných do otvorů sklíčidla rovnoměrně rozmístěných po obvodu po 120 stupních. S jejich pomocí provádíme vyrovnání vzhledem k tyči upnuté ve sklíčidle utažením nebo povolením jednoho nebo druhého šroubu.

Vřeteník přistavíme až k dorazu tyčí a upevníme nebo přidržíme rukou, abychom zvýšili upínací sílu při procesu svařování, což vyžaduje technologie tohoto způsobu svařování.

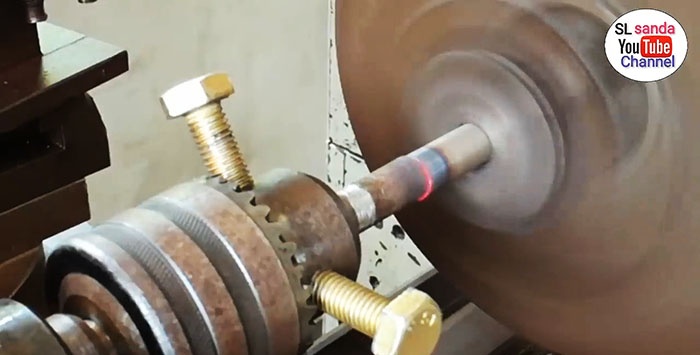

Zapneme stroj, v důsledku čehož se tyč upnutá ve sklíčidle stroje začne otáčet. V našem případě je tyč upevněná ve vřeteníku nehybná, ale v zásadě se může otáčet v opačném směru, což by zkrátilo dobu procesu.

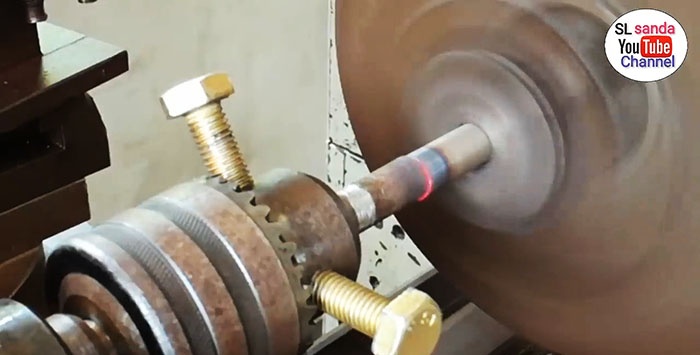

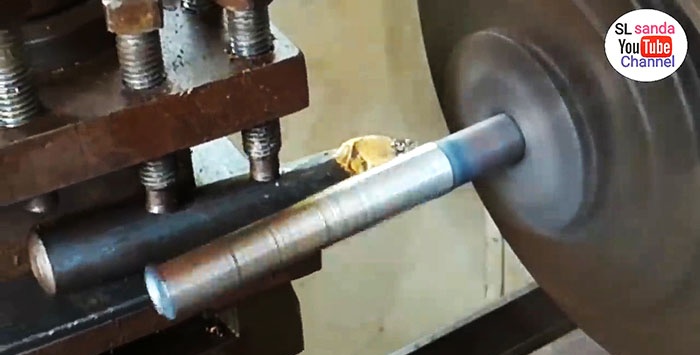

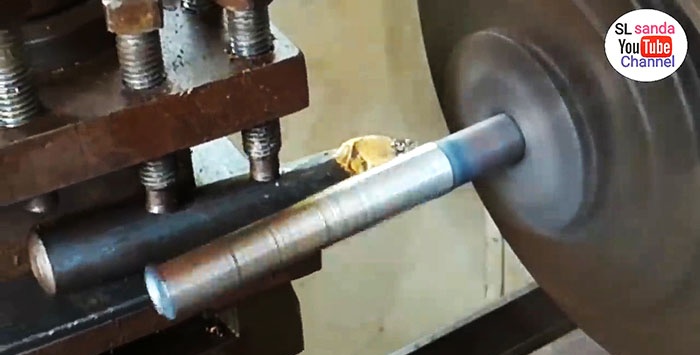

Brzy uvidíme zašlé barvy začínající v místě kontaktu tyčí a šířící se podél nich v opačných směrech, což je přímý znak rychlého ohřevu kovu v důsledku tření.

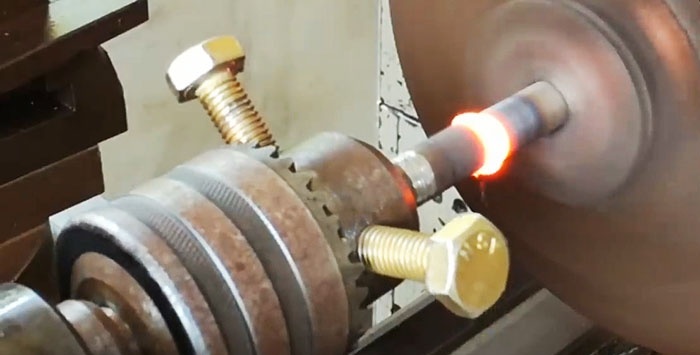

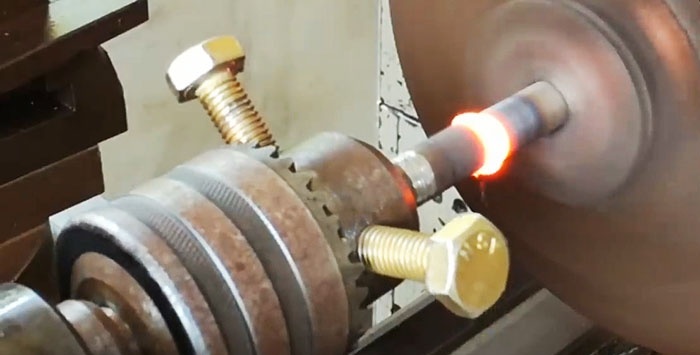

Po další krátké době se kov v kontaktní zóně jasně rozzáří a začne se vytlačovat ve formě prstencového útvaru přesahujícího rozměry tyčí.Tento prstenec bude také obsahovat otřepy: vodní kámen, nespálený tuk, pevné nekovové vměstky atd.

V okamžiku nejjasnější záře v místě kontaktu je třeba stroj prudce vypnout, aby kov dvou tyčí zapadl. Zároveň, pokud nebyl vřeteník zajištěn, je nutné postupně zvyšovat tlak na něj, aby se vyrovnal objem vytlačeného kovu v kontaktní zóně a získalo se pevnější a kvalitnější spojení.

Po vyčkávání, dokud záře přestane (a to je známka úplného ztuhnutí kovu), můžete povolit upevňovací šrouby a sejmout vřeteník. Nyní zbývá jen zkontrolovat kvalitu třecího svařování.

Chcete-li to provést, znovu zapněte stroj a zjistěte mírné házení svařované tyče - důsledek nepřesného vyrovnání při instalaci na začátku. Tuto vadu lze odstranit otočením a odstraněním vytlačeného otřepu v kontaktní ploše.

Hlubší proniknutí kovu ukazuje, že v oblasti svařování dvou tyčí nejsou viditelné žádné prvky. Zdá se, že se nejedná o bod kontaktu dvou tyčí, ale o tělo jedné z nich.

Provádíme následující kontrolu kvality třecího svařování. Takto spojené tyče upneme do svěráku a pomocí brusného kotouče vytvoříme „poličku“ v kontaktní zóně a opět se přesvědčíme o homogenitě kovu, která vypovídá i o kvalitě svaření.

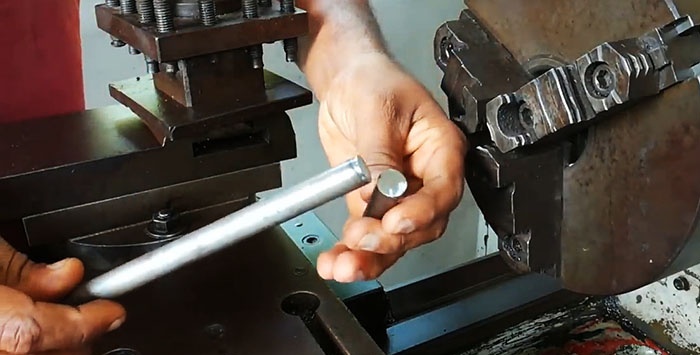

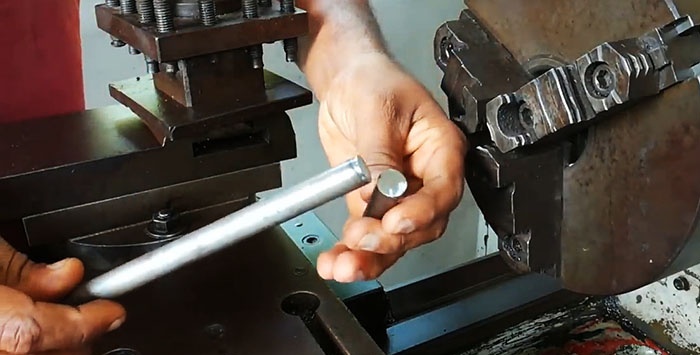

Šroubové spojení

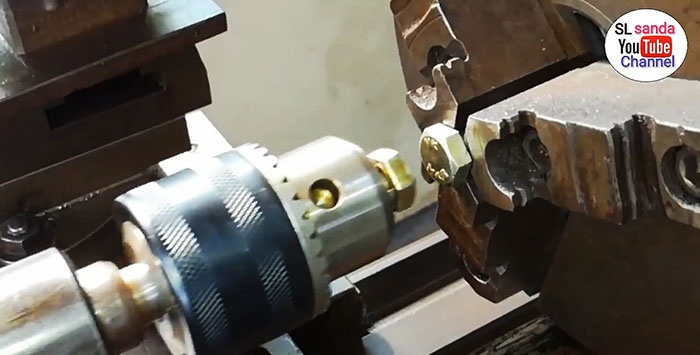

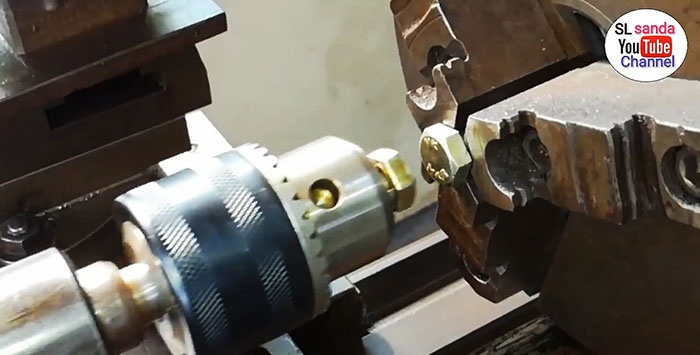

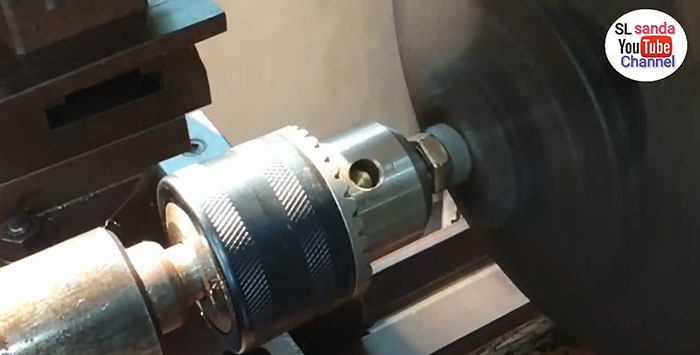

Třecí svařování lze použít pro spojování sériově vyráběných hlav a šroubů. Proces se neliší od procesu s tyčemi: jeden šroub je upnut do sklíčidla stroje, druhý do vřeteníku.

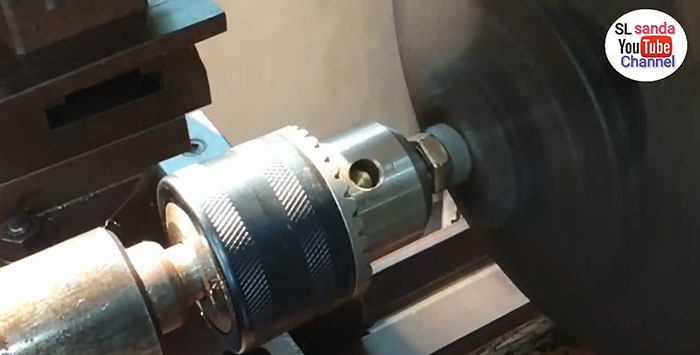

Pomocí posledně jmenovaného se šrouby uvedou do kontaktu s hlavami a stroj se spustí. Je také nutné zvýšit upínací sílu a zachytit moment svařování, aby se pohon včas vypnul.

Třecí svařování lze použít ke spojování materiálů, které je obtížné nebo nemožné svařit s jinými typy: ocel a hliník, austenitické oceli a perlitické oceli. Lze jej také použít ke snadnému spojování plastových obrobků.

Výpočty a praxe s použitím třecího spojování ukazují, že tato metoda je vhodnější pro obrobky, jejichž průměr leží v rozmezí 6-100 mm. Svařování tyčí o průměru větším než 200 mm není ekonomicky výhodné, protože proces bude vyžadovat větší výkon (0,5 tisíc kW) a axiální sílu (3 × 106 N). Touto metodou nebude možné spojovat tyče o průměru menším než 3,5 mm z důvodu nutnosti zajistit vysoké otáčky (200 ot./min.) a obtížného určení, kdy vypnout pohon.

Podívejte se na video

Podobné mistrovské kurzy

Zvláště zajímavé

Komentáře (1)