Udělej si sám ohýbačka trubek - jednoduchá a téměř zdarma

Potřeba ohýbat ocelovou trubku pod určitým úhlem s požadovaným poloměrem nevzniká příliš často. Pokud se však takový úkol objeví, pak se při absenci speciálního vybavení nevyhnutelně promění v obtížně řešitelný problém.

V případě kulatých trubek někdy pomohou tvarovky. Pro obdélníkové a čtvercové trubky taková řešení neexistují. Nabízí se pouze šroubová montáž.

Vytvoření ohybu trubky svařením ze samostatných segmentů není nejlepší východisko ze situace. Je to těžké a většinou nespolehlivé.

Technologicky nejpokročilejší možností, která je prověřena desetiletími, byla a zůstává ohýbačka trubek, která umožňuje ohýbat trubku libovolného průřezu, aniž by byla ohrožena její kvalita a výkonnostní charakteristiky.

Takový kompaktní stroj s mechanickým pohonem si můžete vyrobit vlastníma rukama. Dá to trochu práce, ale stojí to za to. Ohýbačku trubek levně nekoupíte. Minimální cena v obchodech za zařízení, které vypadá více či méně hodnotně, začíná od několika tisíc rublů. O jeho kvalitě a životnosti lze přitom jen hádat.

Domácí stroj se bude skládat minimálně z 50 % dostupných materiálů. Něco se určitě najde v osobních domácnostech, něco v garážích sousedů. S největší pravděpodobností budete muset zakoupit pouze 8 ložisek řady 303. Jsou navrženy tak, aby plnily funkci hřídelí, čímž odpadá nutnost soustružnických prací. Taková ložiska jsou levná, a když se podíváte, najdete je za haléře. Pokud si musíte koupit další železo, je to téměř nic ve srovnání s cenou ohýbačky trubek v obchodě.

Určitě budete potřebovat profil žlabu 80x40 mm, ocelový úhelník 25x25 mm, profilovou trubku 20x20 mm, stavební čep o průměru 18 mm, 6 podložek M18 se zvýšeným vnějším průměrem 56 mm, 9 matic na 18 a nějaké další drobnosti, ale o tom více v průběhu .

Hlavními nástroji jsou bruska, svářečka a vrtačka.

1. Jako základ pro návrh vezmeme kanál 80x40 mm, označíme a uřízneme obrobek o délce přibližně 40 cm.

2. Vyčistěte nástavcem na kovový kartáč.

3. Pomocí brusky částečně odstraňte závit z čepu tak, aby na něj volně, ale těsně dosedala ložiska, jejichž vnitřní průměr je 17 mm.

4. Pomocí kotoučové pily nebo brusky odřízněte z čepu tři části - budou se používat na výrobu válečků. Délku segmentů bereme s rezervou (přibližně 100-120 mm), přičemž bereme v úvahu šířku podložek, ložisek a matic. Přebytek odstraníme později.

5. Pomocí trnu a kladiva nastavte podložkám mírné zkosení - do 1 mm, které zajistí volné otáčení válců.

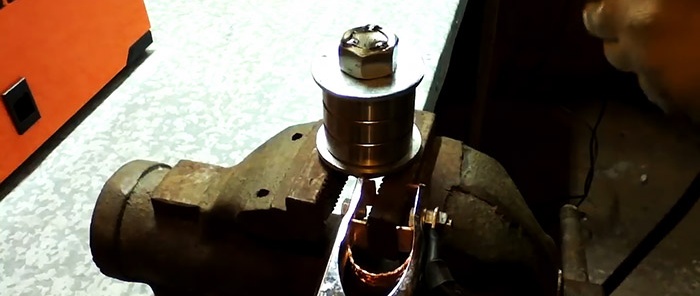

6. Sestavte válec a utáhněte matice.

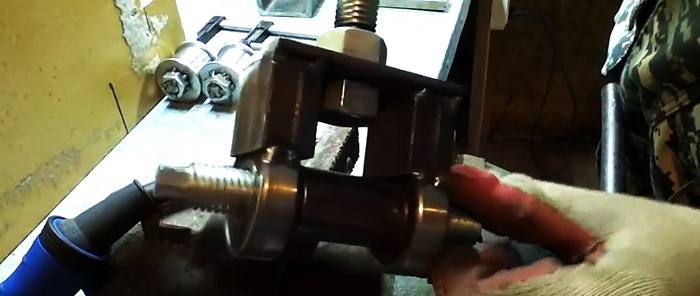

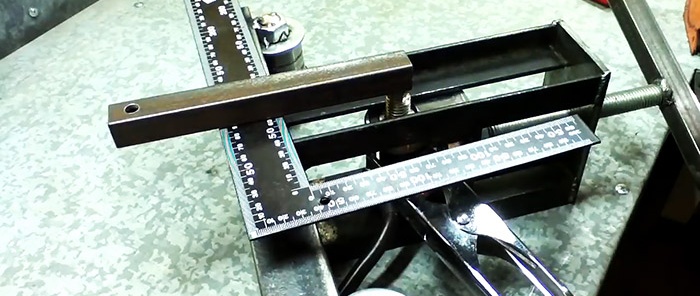

7. Odstraňte část čepu vyčnívající za matici.

8. Pomocí elektrického svařování bodově zafixujeme prvky válečku.

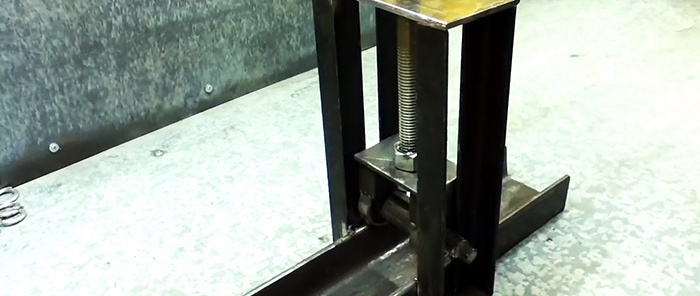

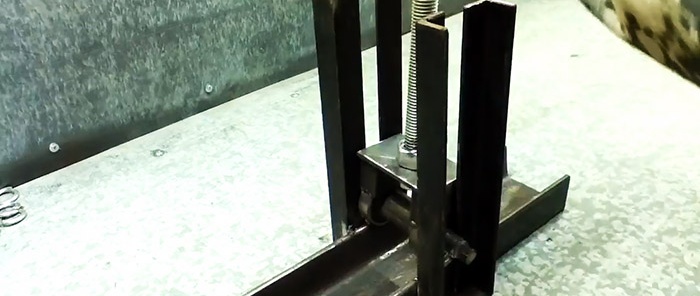

9. Zkontrolujte, zda se válec volně otáčí.

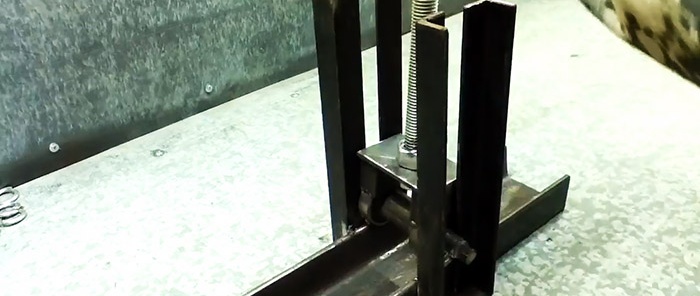

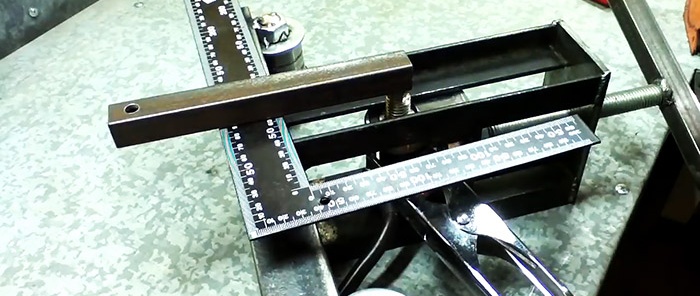

10.Z rohu 25x25 mm si označíme a vyřízneme čtyři 25 cm dlouhé segmenty, abychom vytvořili vodítka pro hnací a přítlačné válečky.

11. Kusy rohů přivaříme k základně kanálu, přičemž ponecháme mezeru pro osu hnacího válce (hřídele).

12. Na jednu z již připravených částí trnu nasadíme kus trubky o průměru 27 mm a délce 40 mm. Vnitřní mezeru vyplňte 40mm hřebíky bez hlavičky.

13. Všechny prvky po obvodu svaříme elektrickým svařováním a získáme hotový hřídel.

14. Na okraje hřídele nasadíme ložiska.

15. Pohyblivý vozík vyrábíme svařením dvou částí profilové trubky 20x40x30 mm, obdélníkového ocelového plechu 80x50 mm a hřídele s ložisky do jedné konstrukce.

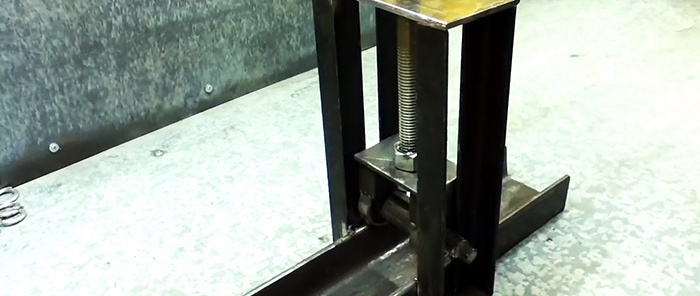

16. V průsečíku úhlopříček označte střed jádrem a v horní části vozíku vyvrtejte pomocí vrtačky a výstružníku otvor o průměru 18 mm pro čep.

17. Sestavíme zvedací mechanismus sestávající z čepu a tří matic M18, z nichž dvě jsou bodově přivařeny k čepu navlečenému do otvoru plošiny vozíku.

18. Z ocelového plechu tloušťky 5 mm vyřízněte obdélník o rozměrech cca 70x130 mm, který bude sloužit jako zarážka zvedacího mechanismu. Označte střed a vyvrtejte 18 mm otvor podobný základně vozíku.

19. Vyrobené prvky sestavujeme do jediné konstrukce. K tomu nainstalujte vozík s hnací hřídelí do vodítek.

20. Nasadíme na čep a nainstalujeme nosnou desku.

21. Našroubujte matici na čep až na doraz a spoje bodově utáhněte elektrickým svařováním.

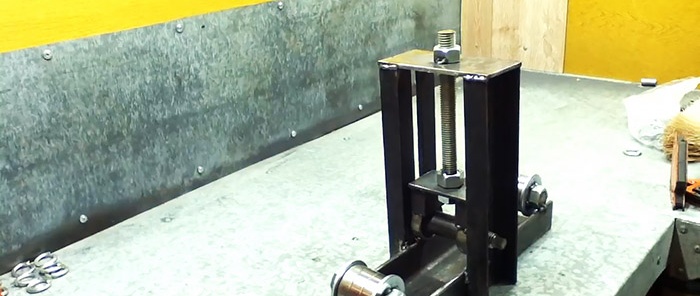

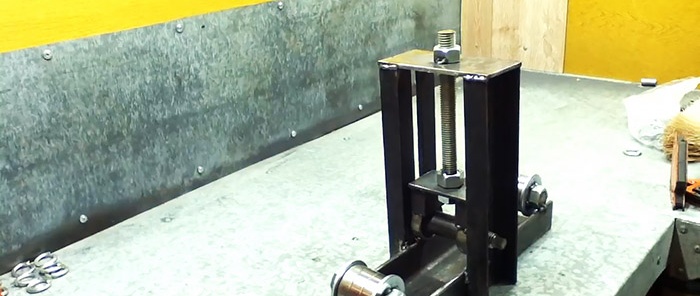

22. Dříve vyrobené válečky svaříme podél okrajů základny kanálu.

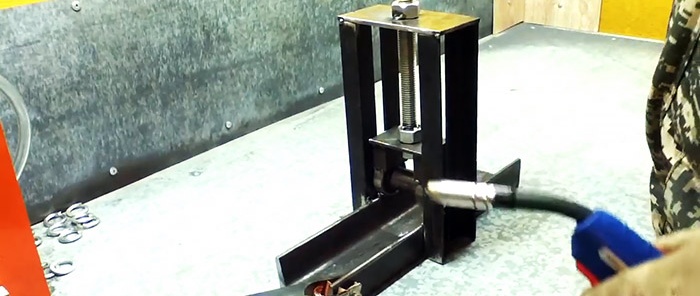

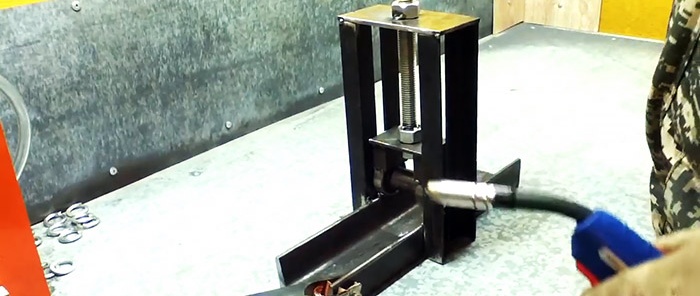

23. Ke zvedacímu a upínacímu mechanismu přivaříme rukojeť 25-30 cm z profilové trubky 20x20 mm.

24.Mechanickou hnací páku vyrobíme z 20-25 cm profilu profilové trubky 20x20 mm a přivaříme ji k hnacímu válci (čepu). Rukojeť pohonu si můžete vypůjčit z jakéhokoli starého elektrického nářadí tak, že pro ni nejprve vyvrtáte otvor. Pokud to není k dispozici, můžete místo toho k páce přivařit 12-14 cm kus kulaté trubky.

25. Ohýbačka trubek je připravena, provedeme test.

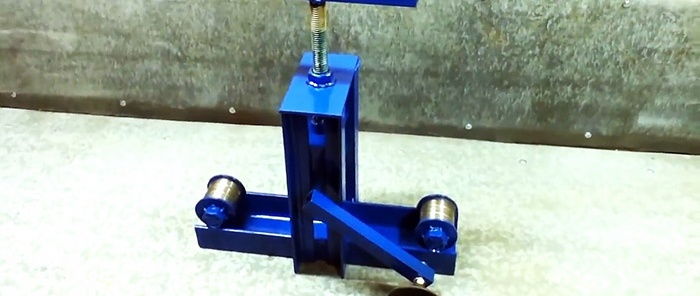

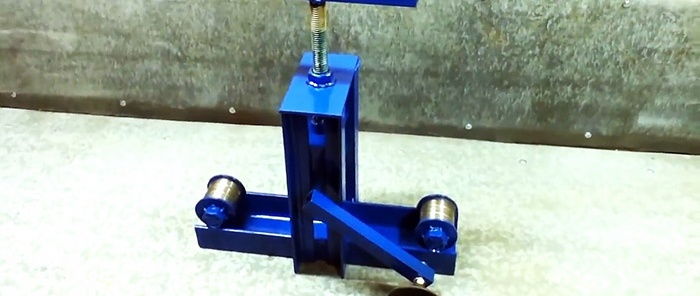

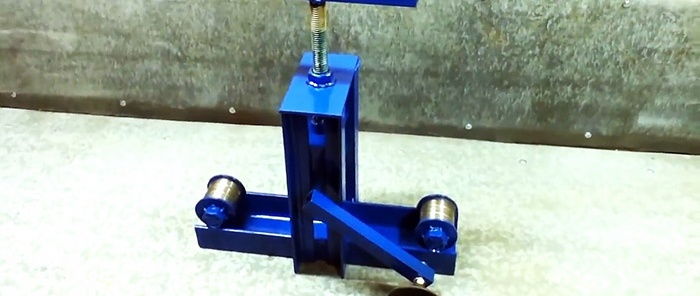

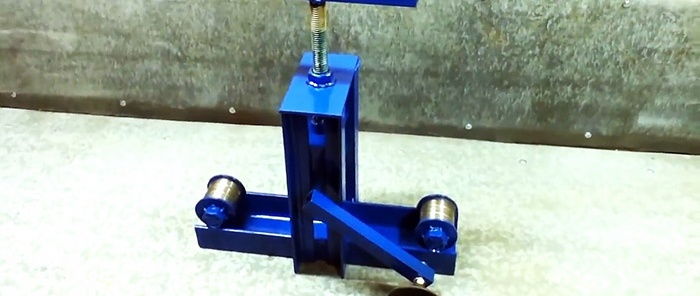

26. A konečně poslední fází je lakování naší ohýbačky trubek. Jak je možné, že takové ručně sestavené technické mistrovské dílo nedostane úctyhodný vzhled?

To je však ryze individuální otázka a nebudeme se jí podrobně zabývat. Upozorňujeme pouze, že nejprve musíte pilníkem nebo bruskou odstranit veškerou drsnost, dobře ji odmastit rozpouštědlem a zakrýt základním nátěrem. Ale každopádně to sice potěší duši, ale výsledek to nijak neovlivní.

V případě kulatých trubek někdy pomohou tvarovky. Pro obdélníkové a čtvercové trubky taková řešení neexistují. Nabízí se pouze šroubová montáž.

Vytvoření ohybu trubky svařením ze samostatných segmentů není nejlepší východisko ze situace. Je to těžké a většinou nespolehlivé.

Technologicky nejpokročilejší možností, která je prověřena desetiletími, byla a zůstává ohýbačka trubek, která umožňuje ohýbat trubku libovolného průřezu, aniž by byla ohrožena její kvalita a výkonnostní charakteristiky.

Takový kompaktní stroj s mechanickým pohonem si můžete vyrobit vlastníma rukama. Dá to trochu práce, ale stojí to za to. Ohýbačku trubek levně nekoupíte. Minimální cena v obchodech za zařízení, které vypadá více či méně hodnotně, začíná od několika tisíc rublů. O jeho kvalitě a životnosti lze přitom jen hádat.

Co potřebujete pro domácí ohýbačku trubek

Domácí stroj se bude skládat minimálně z 50 % dostupných materiálů. Něco se určitě najde v osobních domácnostech, něco v garážích sousedů. S největší pravděpodobností budete muset zakoupit pouze 8 ložisek řady 303. Jsou navrženy tak, aby plnily funkci hřídelí, čímž odpadá nutnost soustružnických prací. Taková ložiska jsou levná, a když se podíváte, najdete je za haléře. Pokud si musíte koupit další železo, je to téměř nic ve srovnání s cenou ohýbačky trubek v obchodě.

Určitě budete potřebovat profil žlabu 80x40 mm, ocelový úhelník 25x25 mm, profilovou trubku 20x20 mm, stavební čep o průměru 18 mm, 6 podložek M18 se zvýšeným vnějším průměrem 56 mm, 9 matic na 18 a nějaké další drobnosti, ale o tom více v průběhu .

Hlavními nástroji jsou bruska, svářečka a vrtačka.

Pořadí operací

1. Jako základ pro návrh vezmeme kanál 80x40 mm, označíme a uřízneme obrobek o délce přibližně 40 cm.

2. Vyčistěte nástavcem na kovový kartáč.

3. Pomocí brusky částečně odstraňte závit z čepu tak, aby na něj volně, ale těsně dosedala ložiska, jejichž vnitřní průměr je 17 mm.

4. Pomocí kotoučové pily nebo brusky odřízněte z čepu tři části - budou se používat na výrobu válečků. Délku segmentů bereme s rezervou (přibližně 100-120 mm), přičemž bereme v úvahu šířku podložek, ložisek a matic. Přebytek odstraníme později.

5. Pomocí trnu a kladiva nastavte podložkám mírné zkosení - do 1 mm, které zajistí volné otáčení válců.

6. Sestavte válec a utáhněte matice.

7. Odstraňte část čepu vyčnívající za matici.

8. Pomocí elektrického svařování bodově zafixujeme prvky válečku.

9. Zkontrolujte, zda se válec volně otáčí.

10.Z rohu 25x25 mm si označíme a vyřízneme čtyři 25 cm dlouhé segmenty, abychom vytvořili vodítka pro hnací a přítlačné válečky.

11. Kusy rohů přivaříme k základně kanálu, přičemž ponecháme mezeru pro osu hnacího válce (hřídele).

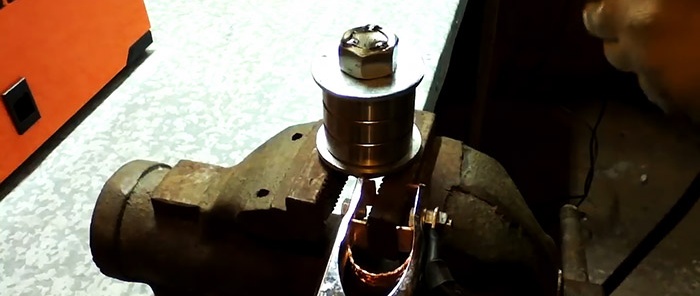

12. Na jednu z již připravených částí trnu nasadíme kus trubky o průměru 27 mm a délce 40 mm. Vnitřní mezeru vyplňte 40mm hřebíky bez hlavičky.

13. Všechny prvky po obvodu svaříme elektrickým svařováním a získáme hotový hřídel.

14. Na okraje hřídele nasadíme ložiska.

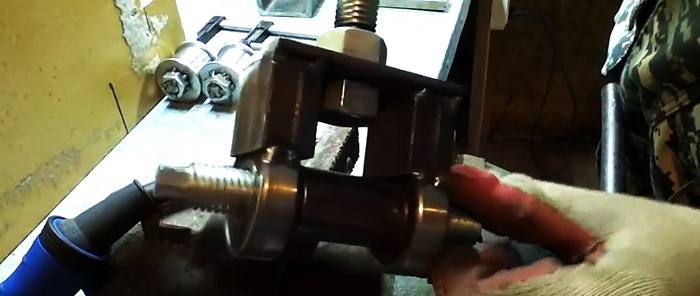

15. Pohyblivý vozík vyrábíme svařením dvou částí profilové trubky 20x40x30 mm, obdélníkového ocelového plechu 80x50 mm a hřídele s ložisky do jedné konstrukce.

16. V průsečíku úhlopříček označte střed jádrem a v horní části vozíku vyvrtejte pomocí vrtačky a výstružníku otvor o průměru 18 mm pro čep.

17. Sestavíme zvedací mechanismus sestávající z čepu a tří matic M18, z nichž dvě jsou bodově přivařeny k čepu navlečenému do otvoru plošiny vozíku.

18. Z ocelového plechu tloušťky 5 mm vyřízněte obdélník o rozměrech cca 70x130 mm, který bude sloužit jako zarážka zvedacího mechanismu. Označte střed a vyvrtejte 18 mm otvor podobný základně vozíku.

19. Vyrobené prvky sestavujeme do jediné konstrukce. K tomu nainstalujte vozík s hnací hřídelí do vodítek.

20. Nasadíme na čep a nainstalujeme nosnou desku.

21. Našroubujte matici na čep až na doraz a spoje bodově utáhněte elektrickým svařováním.

22. Dříve vyrobené válečky svaříme podél okrajů základny kanálu.

23. Ke zvedacímu a upínacímu mechanismu přivaříme rukojeť 25-30 cm z profilové trubky 20x20 mm.

24.Mechanickou hnací páku vyrobíme z 20-25 cm profilu profilové trubky 20x20 mm a přivaříme ji k hnacímu válci (čepu). Rukojeť pohonu si můžete vypůjčit z jakéhokoli starého elektrického nářadí tak, že pro ni nejprve vyvrtáte otvor. Pokud to není k dispozici, můžete místo toho k páce přivařit 12-14 cm kus kulaté trubky.

25. Ohýbačka trubek je připravena, provedeme test.

26. A konečně poslední fází je lakování naší ohýbačky trubek. Jak je možné, že takové ručně sestavené technické mistrovské dílo nedostane úctyhodný vzhled?

To je však ryze individuální otázka a nebudeme se jí podrobně zabývat. Upozorňujeme pouze, že nejprve musíte pilníkem nebo bruskou odstranit veškerou drsnost, dobře ji odmastit rozpouštědlem a zakrýt základním nátěrem. Ale každopádně to sice potěší duši, ale výsledek to nijak neovlivní.

Podívejte se na video

Podobné mistrovské kurzy

Zvláště zajímavé

Komentáře (0)