Sådan laver du billigt en stangekstruder til en 3D-printer af tilgængelige komponenter

Ved aktiv brug af 3D-print bliver der brugt enorme summer på indkøb af forbrugsstoffer. I denne forbindelse giver det mening at lave dem selv fra knust ABS-plastik og PET-flasker. For at gøre dette skal du lave specialudstyr, hvoraf det mest komplekse er ekstruderen.

En spiral træbor vil blive brugt som en ekstruderskrue. Der vælges et vandrør til det. I den skal du slibe den indvendige svejsesøm af med en fil.Et langsgående snit laves fra kanten af røret til en dybde på 60-80 mm, og en del af røret skæres af langs det. Stålpladekinder svejses til den resulterende slids til venstre og højre. En læssetragt til knust plast vil blive installeret på dem. Det kan printes på en 3D-printer.

En stålplade eller et massivt profilrør kan bruges som ekstruderbase.

Et stativ skrues fast til bunden for at fastgøre selve ekstruderen. Den er lavet af et profilrør med ører. Selve ekstruderhuset svejses til stativet, hvorefter der indsættes en skrue i det.

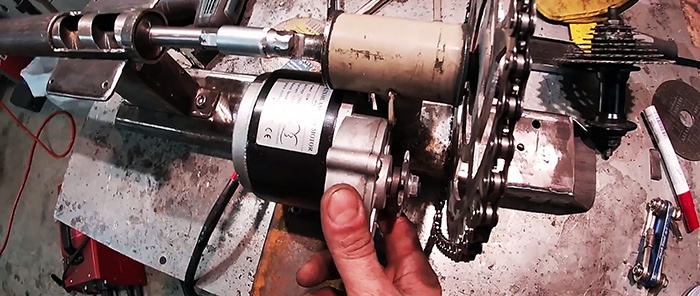

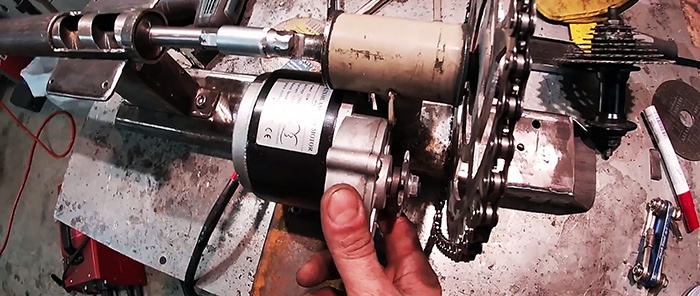

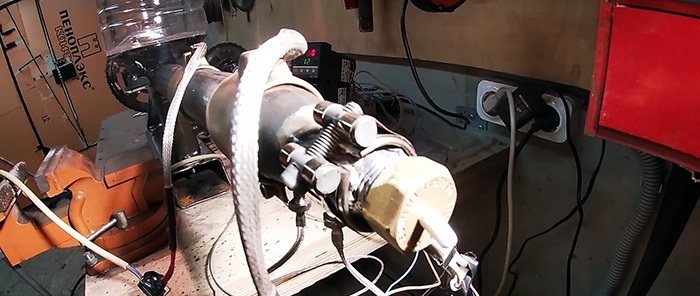

Dernæst skal du forbinde sneglen til motoren gennem en reduktionsgearkasse.

For at gøre dette er en cykelvogn forbundet til den gennem fatningshovedet. Hovedet svejses til vognen, derefter sættes det på sneglskaftet. Herefter justeres vognen koaksialt med ekstruderen, og dens stativ svejses til sålen.

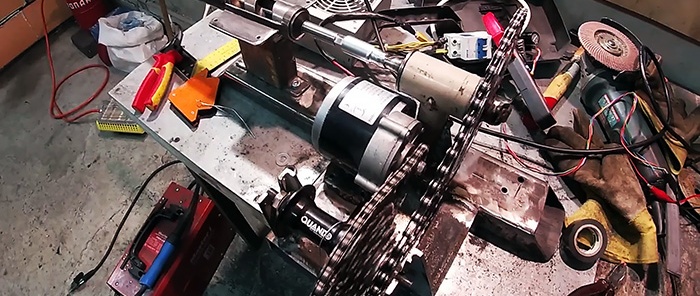

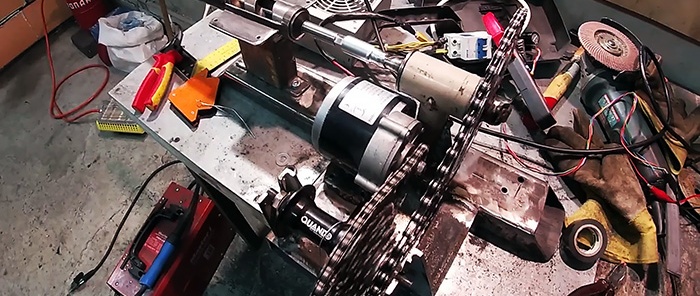

Derefter monteres kørecykeltandhjulet på vognakslen. Dernæst skal du forbinde drivhjulet til det lille tandhjul på navkassetten gennem en rullekæde. Herefter forbinder samme kæde det store tandhjul på kassetten med tandhjulet på elmotorgearkassen. For at gøre dette svejses et andet profilrør på siden af rammen for at rumme bøsningen og motoren. I dette tilfælde har drivhjulet 46 tænder, det lille har 11, det mellemste har 30, og motorgearkassen har 9. Udvekslingsforholdet fra motor til boremaskine vil således være 1:140. For pålidelighed skal alle stativer forstærkes med svejsekiler.

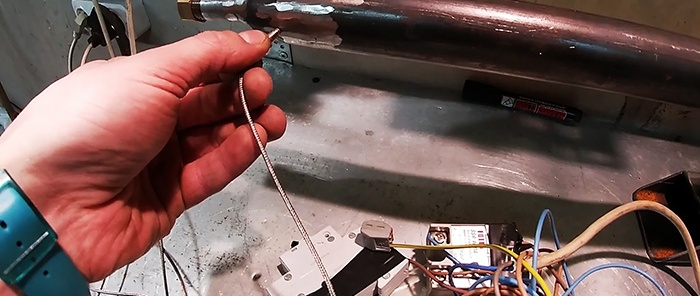

En adapter og et stykke 1/2-tommers rør er svejset til udgangen af ekstruderhuset. Der skal være et gevind på kanten af røret for at installere dysen. Den bruger en VVS-prop med et 4 mm hul boret i midten.

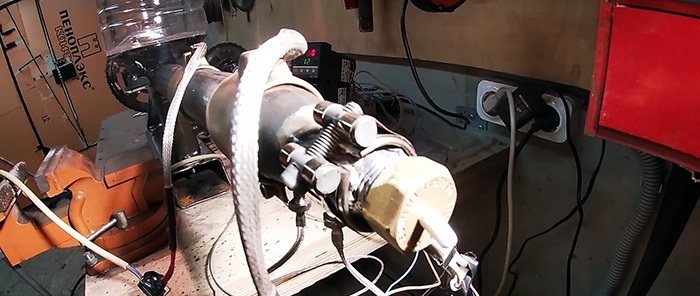

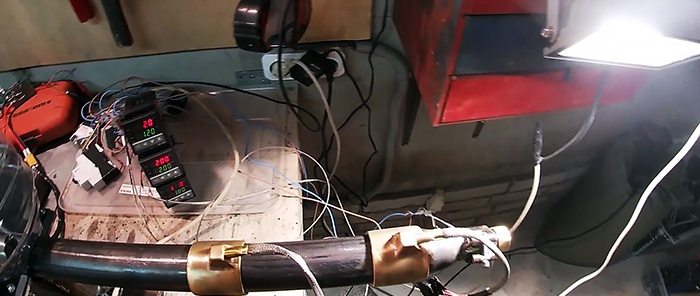

Dernæst skal du installere ringvarmere oven på ekstruderhuset. Hvis deres diameter ikke stemmer overens, kan kappen øges ved at vikle en stålstrimmel rundt om den. Varmere er installeret på ekstruderens næse, i midten og i begyndelsen af huset. Hver af dem er forbundet via en separat PID-controller. Deres termiske sensorer er skruet til huset. For at gøre dette skal du svejse møtrikker til det. Det er muligt, at antallet af varmelegemer skal tilføjes efter test.

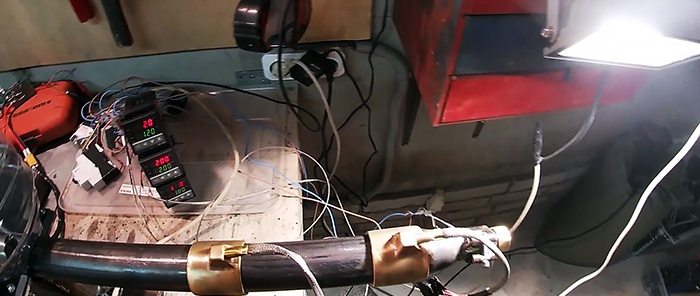

Dernæst skal du tænde for varmen og justere temperaturen på varmelegemerne. Til at begynde med, når man bruger ABS-plastspåner, er den første indstillet til 120°C, den anden 200°C og den tredje 180°C. Efter opvarmning starter skruens rotation. Du skal indstille den til omkring 5 rpm.

Efter at have lavet ekstruderen, skal du samle mange flere enheder for at organisere produktionen af stangen, men de er gjort meget nemmere. Som minimum skal du også bruge et bad til at afkøle stangen, en modtagerulle og en vibrator til tragten for uafbrudt tilførsel af plastspåner til sneglen.

Se videoen for alle detaljer:

Materialer:

- spiralbor til træ 36 mm;

- stålrør med en indvendig diameter på 37 mm;

- adapter til rør med en diameter på 1/2 tomme;

- 1/2 tomme rør;

- 1/2" VVS-stik;

- Stålplader;

- cykelvogn i huset;

- cykeldrev kædehjul;

- cykel bagnav med kassette;

- rulle kæde;

- elektrisk motor;

- profilrør;

- ringvarmere 320 W – 2-3 stk.;

- ringvarmer 70 W;

- PID-regulatorer til hver varmelegeme;

- PWM regulator.

Ekstruderens fremstillingsproces

En spiral træbor vil blive brugt som en ekstruderskrue. Der vælges et vandrør til det. I den skal du slibe den indvendige svejsesøm af med en fil.Et langsgående snit laves fra kanten af røret til en dybde på 60-80 mm, og en del af røret skæres af langs det. Stålpladekinder svejses til den resulterende slids til venstre og højre. En læssetragt til knust plast vil blive installeret på dem. Det kan printes på en 3D-printer.

En stålplade eller et massivt profilrør kan bruges som ekstruderbase.

Et stativ skrues fast til bunden for at fastgøre selve ekstruderen. Den er lavet af et profilrør med ører. Selve ekstruderhuset svejses til stativet, hvorefter der indsættes en skrue i det.

Dernæst skal du forbinde sneglen til motoren gennem en reduktionsgearkasse.

For at gøre dette er en cykelvogn forbundet til den gennem fatningshovedet. Hovedet svejses til vognen, derefter sættes det på sneglskaftet. Herefter justeres vognen koaksialt med ekstruderen, og dens stativ svejses til sålen.

Derefter monteres kørecykeltandhjulet på vognakslen. Dernæst skal du forbinde drivhjulet til det lille tandhjul på navkassetten gennem en rullekæde. Herefter forbinder samme kæde det store tandhjul på kassetten med tandhjulet på elmotorgearkassen. For at gøre dette svejses et andet profilrør på siden af rammen for at rumme bøsningen og motoren. I dette tilfælde har drivhjulet 46 tænder, det lille har 11, det mellemste har 30, og motorgearkassen har 9. Udvekslingsforholdet fra motor til boremaskine vil således være 1:140. For pålidelighed skal alle stativer forstærkes med svejsekiler.

En adapter og et stykke 1/2-tommers rør er svejset til udgangen af ekstruderhuset. Der skal være et gevind på kanten af røret for at installere dysen. Den bruger en VVS-prop med et 4 mm hul boret i midten.

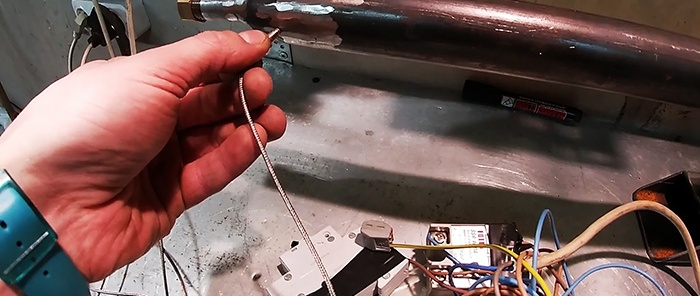

Dernæst skal du installere ringvarmere oven på ekstruderhuset. Hvis deres diameter ikke stemmer overens, kan kappen øges ved at vikle en stålstrimmel rundt om den. Varmere er installeret på ekstruderens næse, i midten og i begyndelsen af huset. Hver af dem er forbundet via en separat PID-controller. Deres termiske sensorer er skruet til huset. For at gøre dette skal du svejse møtrikker til det. Det er muligt, at antallet af varmelegemer skal tilføjes efter test.

Dernæst skal du tænde for varmen og justere temperaturen på varmelegemerne. Til at begynde med, når man bruger ABS-plastspåner, er den første indstillet til 120°C, den anden 200°C og den tredje 180°C. Efter opvarmning starter skruens rotation. Du skal indstille den til omkring 5 rpm.

Efter at have lavet ekstruderen, skal du samle mange flere enheder for at organisere produktionen af stangen, men de er gjort meget nemmere. Som minimum skal du også bruge et bad til at afkøle stangen, en modtagerulle og en vibrator til tragten for uafbrudt tilførsel af plastspåner til sneglen.

Se videoen

Se videoen for alle detaljer:

Lignende mesterklasser

Særlig interessant

Kommentarer (0)