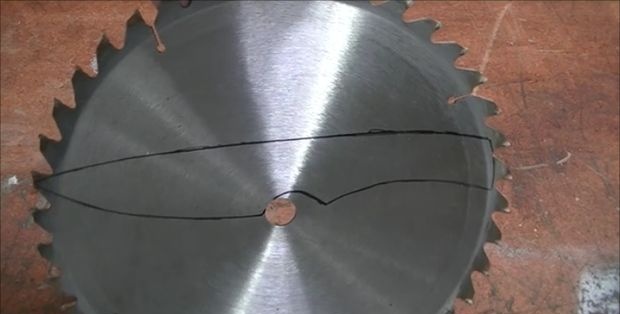

Kreissägenblatt

Ich beschloss, einen Artikel darüber zu schreiben, wie man ein Messer herstellt. Die Grundidee besteht darin, dass alle Arbeiten manuell ausgeführt werden (mit Ausnahme des Bohrens und der Wärmebehandlung). Die Idee entstand, weil es in vielen Artikeln heißt, dass man für die Herstellung eines Messers lediglich ein paar Feilen und einen Bohrer oder ähnliches zur Hand haben müsse. Ich war neugierig, wie lange der gesamte Vorgang dauern würde und ob ich schummeln und Elektrowerkzeuge verwenden müsste. Auf diese Weise ein Messer herzustellen war eine wunderbare Erfahrung. Die ganze Arbeit hat viel länger gedauert, als ich erwartet hatte. Und als ich fertig war, empfand ich neuen Respekt vor den Menschen, die Messer von Hand herstellen. Insgesamt bin ich mit dem Ergebnis zufrieden und hoffe, dass dieser Artikel jedem hilft, der versuchen möchte, ein Messer mit eigenen Händen herzustellen.

Erstellen eines Messerlayouts

Ich habe versucht, ein Messer so groß wie möglich zu machen, indem ich ein Design verwendet habe, dessen Konturen so genau wie möglich zur Größe der Klinge passen. Dank des Messermodells, das ich aus dickem Papier angefertigt hatte, war es für mich einfach, die Konturen auf die Oberfläche zu übertragen. Für dieses Verfahren habe ich einen Marker mit feiner Spitze verwendet.Das mag wie eine Kleinigkeit erscheinen, aber meiner Meinung nach ist dieses Detail wichtig. Im Vergleich zu einem normalen Marker hinterlässt ein dünner Marker eine präzisere Linie. Wenn die Linie zu dick ist, können Sie beim Ausschneiden des Werkstücks einen Fehler machen.

Schneiden des Werkstücks

Nachdem die Klinge an der Werkbank befestigt war, begann ich mit geraden Schnitten die ungefähre Form der Klinge auszuschneiden. Wenn Sie noch nie zuvor eine Bügelsäge benutzt haben, stellen Sie sicher, dass das Sägeblatt richtig befestigt ist und die Zähne nach vorne zeigen. Die Bügelsäge sollte mit Zugdruck schneiden.

Kurven sägen

Um den gekrümmten Abschnitt des Griffs auszuschneiden, musste ich der Einfachheit halber mehrere senkrechte, kurze Schnitte entlang der gesamten Biegung machen. Dann schneide ich jedes Stück mit einer Metallsäge in einem leichten Winkel ab. Kurze Schnitte erleichtern das Ausschneiden von Kurven erheblich.

Primärverarbeitung mit einer Datei

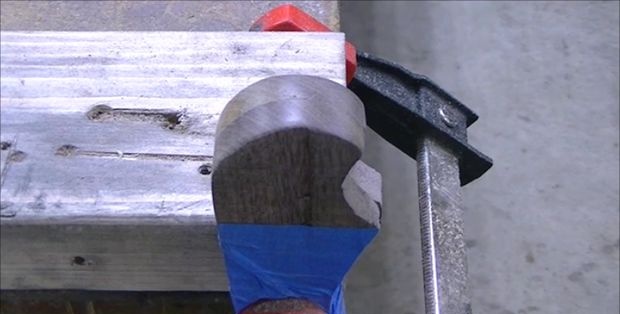

Um die Form des Werkstücks zu verbessern, habe ich einen Holzblock auf dem Arbeitstisch befestigt und das Sägeblatt mit Klammern daran befestigt. Dadurch war es möglich, die Kanten zu feilen. Gleichzeitig wurde die Klinge bequem und sicher befestigt. Ich habe die Datei auch verwendet, um Bereiche zu identifizieren, die mehr Arbeit erfordern. Der Entwurf sah eine leichte Biegung des Schafts vor, und ich habe den flachen Teil der Feile verwendet, um den Fortschritt der Arbeit an dieser Biegung zu überprüfen. Wenn es am Hintern eine flache Stelle gab, konnte man diese leicht mit einer Feile finden.

Dem Werkstück seine endgültige Form geben

Ich habe verschiedene Dateitypen verwendet, um der Form so nahe wie möglich zu kommen. Zu diesem Zeitpunkt ähnelte das Werkstück eher einem Messer und es war bereits schwieriger, Fehler mit dem Auge zu erkennen.Wenn es eine Stelle gab, die bearbeitet werden musste, passte ich die Kontur mit einem Marker an und bearbeitete das Stück dann bis zur neuen Linie. Diese Linie war notwendig, um es nicht zu übertreiben und das Design zu ruinieren. Das letzte Foto zeigt die Klinge, nachdem sie mit einer Feile und Schleifpapier geformt wurde. Ich habe kein Foto davon, wie ich die Klinge schleife. Zu diesem Zeitpunkt wurden die von der Datei hinterlassenen Spuren entfernt. Ich habe mit P150-Körnung begonnen und mich bis zu P220 hochgearbeitet.

Schaftbohren

Ursprünglich hatte ich vor, eine Schärfrippe mit hoher Schneide herzustellen, aber ich wollte meine begrenzten Fähigkeiten nicht auf die Probe stellen. Das Sägeblatt ist aus recht dünnem Material und die Schärfrippe mit der Schneide hätte ich mit einer Feile nicht so schärfen können, wie ich es wollte. Wir werden später auf dieses Thema zurückkommen. Zu diesem Zeitpunkt habe ich die Nietpositionen gemessen, die Löcher entkernt und mit einem Akku-Bohrschrauber gebohrt.

Vorbereitung auf die Arbeit mit dem neuesten Stand der Technik

Ich habe Farbe mit einem Marker entlang der zukünftigen Schneidkante der Klinge aufgetragen. Dann habe ich mit einem Bohrer von der gleichen Dicke wie die Klinge eine Markierung genau in die Mitte der Klingenlinie geritzt. Diese Linie ist im letzten Bild schwer zu erkennen, aber sie ist vorhanden. Diese Markierung ist beim Feilen der Schnittkante praktisch, um eine ungleichmäßige Neigung zu vermeiden.

Formung der Schneide

Um die Schneide zu formen, habe ich eine Feile mit einer großen Kerbe verwendet; zu diesem Zeitpunkt wurde mir klar, dass ich nicht über ausreichende Fähigkeiten verfügte, um die Schärfkante manuell zu drehen. Also wählte ich einen glatteren Winkel, arbeitete mit einer Feile von der Kante bis zum Ende. Da ich neu in diesem Bereich bin, habe ich mich für eine konservativere Methode zum Entfernen der Nahtzugabe entschieden.Nachdem die Schneide richtig geschliffen war, habe ich die gesamte Klinge mit Schleifpapier der Körnung P220 geschliffen.

Fertige Klinge

Hier ist die Klinge nach dem Formen, Feilen und Schleifen. Bereit für die Wärmebehandlung.

Härten

Bevor ich fortfahre, möchte ich darauf hinweisen, dass die Wärmebehandlung über einem offenen Holzfeuer durchgeführt werden kann, ich würde sie jedoch nicht empfehlen. Die Sache ist, dass mir diese Methode unsicher erscheint. Also habe ich meine Mini-Schmiede benutzt. Wenn Sie so etwas nicht haben, können Sie die Wärmebehandlung der Klinge auch von einem Drittanbieter durchführen lassen. Es gibt einige Unternehmen, die bereit sind, eine Wärmebehandlung durchzuführen. Für Geld natürlich. Ich werde erklären, wie ich es gemacht habe. Aus rohem Holz ein Feuer gemacht. Für den Blasebalg habe ich einen an einem Rohr befestigten Fön verwendet. Ich schaltete den Haartrockner ein und erhitzte die Holzkohle, bis sie rotglühend war. Es dauerte nicht lange. Ich legte die Klinge ins Feuer und erhitzte sie, bis sie nicht mehr magnetisch war. Dann habe ich es in einem Behälter mit Erdnussbutter gehärtet. Das letzte Foto zeigt, wie die Klinge nach dem Aushärten aussieht. Obwohl es möglich ist, über offenem Feuer zu kochen, empfehle ich es nicht.

Urlaub

Dann war es Zeit, die Klinge loszulassen. Zuerst habe ich den Zunder, der nach dem Aushärten zurückgeblieben war, mit Schleifpapier entfernt. Ich habe meine Ofentemperatur auf 190 Grad Celsius eingestellt und die Klinge 1 Stunde lang hineingelegt. Eine Stunde später schaltete ich den Ofen aus und ließ das Messer darin auf Raumtemperatur abkühlen, ohne die Ofentür zu öffnen. Sie können den hellen oder bronzenen Farbton beobachten, den die Klinge nach dem Härten erhält.Nach diesem Vorgang habe ich die Klinge mit Schleifpapier der Körnung P220 geschliffen und bin dann zu Schleifpapier der Körnung P400 übergegangen. Auf dem letzten Foto verwende ich P400-Schleifpapier, das um den Block gewickelt ist. Ich bearbeite vom Schaft bis zur Spitze nur in eine Richtung. Durch diese Behandlung wird die Oberfläche homogen.

Den Griffrohling sägen

Anhand der Klinge als Referenz habe ich den Umriss des Griffs auf einen Holzblock gezeichnet. Der Griff wird aus Walnussholz gefertigt. Auch hier habe ich Holz und Klammern verwendet und zwei Stücke mit einer Dicke von jeweils 0,6 Zentimetern geschnitten. In einem Zustand der Inspiration beeilte ich mich, den Baum zu fällen. Geben Sie ihm ein wenig Zeit, über das Verfahren nachzudenken, und ich könnte es mit weniger Aufwand und wahrscheinlich mit besseren Ergebnissen durchführen. Mein erster Fehler war, den zusätzlichen Teil abzuschneiden. Es kann zum Festklemmen beim Schneiden verwendet werden. Hier zeigte sich meine Unerfahrenheit, und infolgedessen wurde mehr Arbeit geleistet. Obwohl es uns am Ende gelungen ist, zwei Teile passend für den Griff herzustellen.

Vorbereiten des Griffs zum Kleben

Damit die Griffe nach dem Verkleben mit Epoxidharz gut am Schaft anliegen, habe ich eine ebene Fläche und Schleifpapier verwendet, um eine Seite jedes Teils so flach wie möglich zu machen. So entstehen nach dem Kleben garantiert keine Lücken. Zu diesem Zeitpunkt habe ich mich auch für die Form des Griffs entschieden und um dies abschließend sicherzustellen, habe ich dessen ungefähren Umriss gezeichnet. Anschließend habe ich den Umriss des Erls wieder auf den Holzteil des Griffs übertragen. Ich habe mit einer Stichsäge eine ungefähre Form aus einem der Teile ausgeschnitten, sie dann auf das andere übertragen und den Umriss auf das zweite übertragen. Dieser Vorgang gab mir die Möglichkeit, annähernd identische Teile herzustellen, was beim Kleben praktisch ist.Das letzte Foto zeigt einen Beschlag, um zu überprüfen, ob alle Teile des Schafts mit Holz bedeckt sind.

Bildet den oberen Teil des Griffs

Es ist wieder Zeit, mit Schleifpapier zu arbeiten und eine präzisere Form zu schaffen. In diesem Stadium ist es wichtig, die Form für die Bindung bzw. den oberen Teil des Griffs endgültig zu formen, da diese nach dem Kleben schwieriger zu verarbeiten ist. Und auch durch die Bearbeitung dieser Teile nach dem Kleben kann es zu Kratzern auf der Klinge kommen. Also habe ich dieses Teil endlich geformt und mit P800-Schleifpapier geschliffen.

Löcher für Nieten vorbereiten

Nachdem ich ein Loch für die Nieten in das Holz gebohrt hatte, steckte ich einen Bohrer mit dem entsprechenden Durchmesser hinein, um diese Achse zu befestigen. Dies geschah also zur Fixierung, um Fehler beim Bohren des zweiten Lochs zu vermeiden. Ich habe die andere Seite des Griffs auf die gleiche Weise gebohrt und darauf geachtet, dass die entsprechenden Löcher übereinander liegen.

Herstellung von Nieten

Als Niete habe ich einen Edelstahlstab mit einem Durchmesser von 4,7 Millimetern verwendet. Vor dem Auftragen einer Leimschicht habe ich die zu verklebenden Flächen mit Aceton oder Alkohol behandelt, um Schmutz, Staub oder Öl zu entfernen.

Kleber auftragen

Nach dem Trocknen mischte ich etwas Epoxidkleber an und trug ihn großzügig auf den Griff und die Nietenteile auf. Dann habe ich alles mit Klammern zusammengehalten.

Geben Sie dem Griff die gewünschte Form

Nachdem der Epoxidkleber getrocknet war, schnitt ich die überschüssigen Teile der Nieten mit einer Metallsäge ab. Danach begann ich mit einer Raspel den Griff zu formen.

Schleifen eines Messergriffs

Ich habe eine Raspel verwendet, um dem Griff einen groben Umriss zu geben. Dann ging es darum, verschiedene Feilen und Schleifpapier unterschiedlicher Körnung zu verwenden. Die Körnung erreichte P600.

Lackierung des Griffs

Endlich habe ich den Griff in die Form gebracht, die ich wollte.Bevor ich mit dem Lackieren begann, habe ich es mit Aceton gereinigt. Auf den Griff habe ich 5 Schichten dänischen Lack aufgetragen.

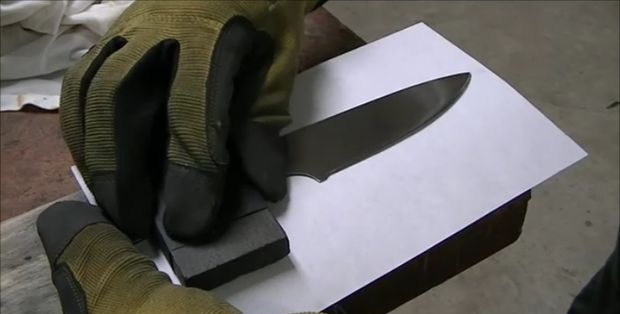

Schärfen der Klinge

Zum Schluss habe ich das Messer auf einem Schleifklotz geschärft. Es wurde mit P1000-, P1500- und P2000-Schleifpapier umwickelt. Daran war auch ein Stück Leder befestigt. Mit einem Schleifblock wie diesem kann ich das Messer schärfen, damit es zum Rasieren verwendet werden kann.

Fertiges Messer

Beendete Arbeit. Obwohl der Prozess schwierig war, war die Belohnung würdig. Für mich war es so etwas wie ein Übergangsritus. Der Prozess der Herstellung eines Messers erzwingt Veränderungen. Aus Erfahrung waren diese Änderungen mein Lieblingsteil. Ich spreche nicht nur von der Transformation von Objekten, sondern auch von persönlichen Veränderungen. Ich habe neue Fähigkeiten und Erfahrungen erlernt und gelernt, aus meinen Fehlern zu lernen, was mich definitiv zu einem besseren Handwerker machen wird. Ich hoffe, dass Sie diesen Artikel hilfreich finden, und danke, dass Sie ihn bis zum Ende gelesen haben.

DIY Kreissägemesser

Ich habe zwei weitere Messer gemacht. Ich habe sie mit Elektrowerkzeugen hergestellt. Und die Zeit, die ich für die Herstellung von zwei Messern aufgewendet habe, betrug ein Drittel der Zeit, die ich für die Herstellung von Hand aufgewendet habe. Das letzte Foto zeigt alle Messer zusammen.

Sehen Sie sich ein Video an, in dem Sie mit Ihren eigenen Händen ein Messer aus einer Kreissäge herstellen

Originalartikel auf Englisch

Ähnliche Meisterkurse

Besonders interessant

Kommentare (6)