Tisch und Bank aus massivem Brett

Maßgeschneiderte Essgruppe aus Walnussbrettern mit rohen Kanten, LED-Beleuchtung, Glaseinsätzen und Metallbeinen.

Die Arbeit am Tisch hat viel Spaß gemacht. Die Bestellung meines Kunden war etwas Besonderes (und Interessantes). Und als Anreiz – das Budget. Ihre Anfrage umfasste folgende Punkte:

Ich habe versucht, jeden Schritt des Prozesses zu dokumentieren, aber die Fristen waren ziemlich knapp und manchmal hatte ich keine Gelegenheit, ein Foto zu machen. Entschuldigung für die fehlenden Fotos; Ich werde versuchen, diese Schritte detaillierter zu beschreiben ...

Ich halte diese Phase nicht für die wichtigste, aber sie kann ziemlich lange dauern.Es wurde viel Zeit, Energie und Benzin aufgewendet, um verschiedene Sägewerke und Holzplätze auf der Suche nach geeignetem Material zu besuchen. Angesichts der Breitenanforderungen schien dies eine ziemliche Leistung zu sein. Ich musste zwei Bretter mit unbearbeiteten Kanten finden, und wenn man sie nebeneinander platzierte, sollte die Gesamtbreite die erforderlichen 100 cm erreichen. Ihre Form sollte Hohlräume schaffen, um die Achatsammlung des Kunden aufzunehmen. Die Platten müssen charakteristische, ausgeprägte Muster aufweisen. Es gab auch Standardanforderungen: Die Bretter wurden im Ofen oder für ein paar Jahre an der Luft getrocknet, sie hatten ein angenehmes Aussehen, waren flach, ohne unnötige Verdrehungen, Verwerfungen oder Schnitte (alles, was das Entfernen einer dicken Schicht erfordern würde) . Und natürlich müssen die Kosten angemessen sein.

Die Suche beginnt meist bei elektronischen Kleinanzeigenseiten im Bereich „Baustoffe“. Häufig bieten lokale Handwerker überschüssige Bretter zu günstigen Preisen zum Verkauf an. Geschäfte können auch Werbung schalten, um mehr Kunden anzulocken. Ich habe ein paar gute Optionen in der Nähe gefunden, aber nichts, was den Anforderungen entsprach. Anschließend besuchte ich einige lokale Holzfäller, die Baumstämme in Bretter sägten. Diese Leute haben oft ihre eigenen Sägewerke und verkaufen die Bretter zu einem guten Preis, weil sie die Stämme billig oder kostenlos bekommen und die Qualität nicht immer die höchste ist. Aber auch diese Option funktionierte nicht, sodass ich in Geschäfte und Lager ausweichen musste. Natürlich gibt es hier bereits eine Auswahl, allerdings zu einem sehr hohen Preis.

Endlich habe ich in einem örtlichen Geschäft gefunden, was ich brauchte. Nicht gerade im Laden. Es stellte sich heraus, dass der Besitzer über ein eigenes Sägewerk und ein Lager voller Bretter mit unbesäumten Kanten verfügte.Er hatte mehrere Stapel Nüsse zur Auswahl. Hier habe ich gefunden, was ich gesucht habe. Die Bretter hatten die perfekte Breite, waren aus dem gleichen Stamm geschnitten (die Symmetrie blieb erhalten), waren drei Jahre lang unter den richtigen Bedingungen getrocknet, schön flach und der Preis war relativ günstig. Sie kamen mit einem Bonus. Da sie mit einem breiten Hobel bearbeitet wurden, musste ich die ungleichmäßig geschnittene Oberfläche nicht schleifen. Ich habe kein 60 cm breites Flugzeug...

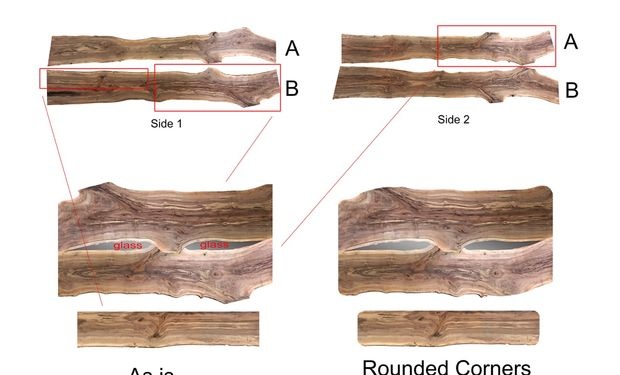

Während der Suche schickte ich Fotos an die Kundin, um ihre Zustimmung einzuholen. Wir haben uns beide für diese beiden entschieden. Endlich konnte die nächste Phase des Projekts beginnen!

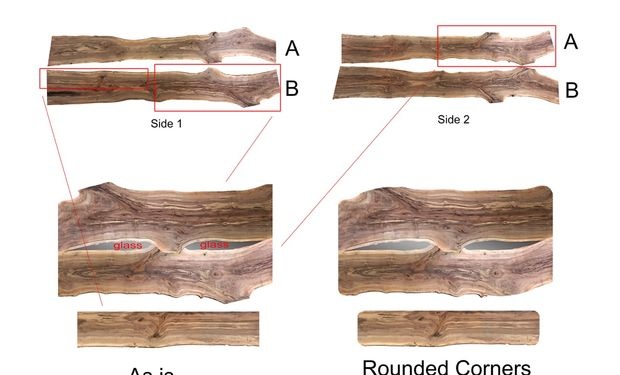

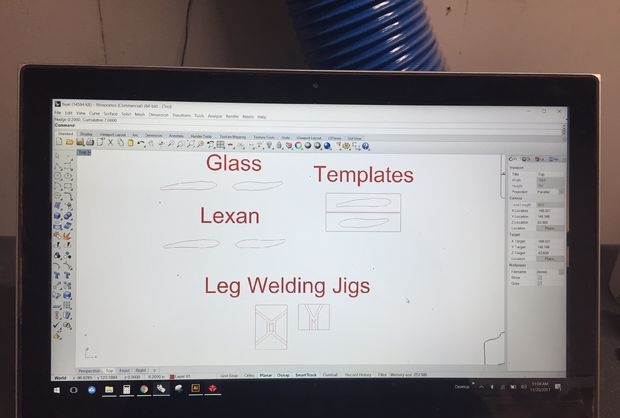

Bevor ich ein Werkzeug in die Hand nehme, beginnt fast jedes Projekt, das ich mache, mit einem CAD-Entwurf (Computer Aided Design). Bei Rohkanten ist dies etwas schwieriger, da diese im CAD nur schwer zu reproduzieren sind. Ich habe das Problem gelöst, indem ich eine hohe Leiter installiert und die Bretter über die gesamte Länge fotografiert habe. Anschließend habe ich die Bilder in das Programm importiert und die Konturen nachgezeichnet. Das Maßband war auf dem Foto sichtbar, um die Grafik genauer skalieren zu können.

Nachdem ich die elektronischen Modelle entworfen hatte, überlagerte ich sie mit einem echten Foto der Oberfläche der Platinen, damit sich der Kunde leichter vorstellen konnte, was ich tun würde. Nachdem wir uns für das Design entschieden hatten, entwarf ich die verschiedenen Elemente und wie sie interagieren und miteinander verbunden werden sollten.

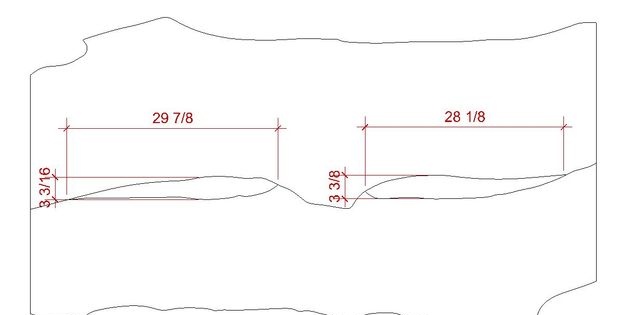

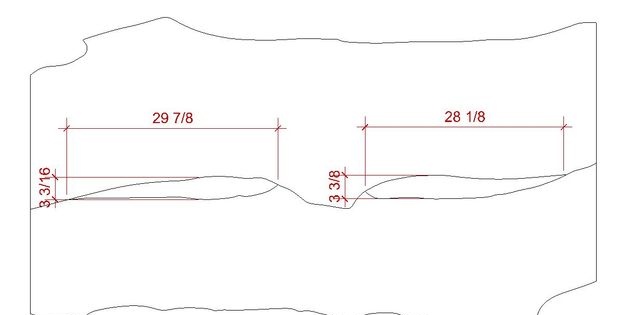

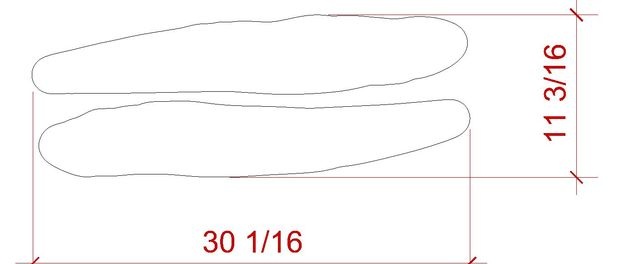

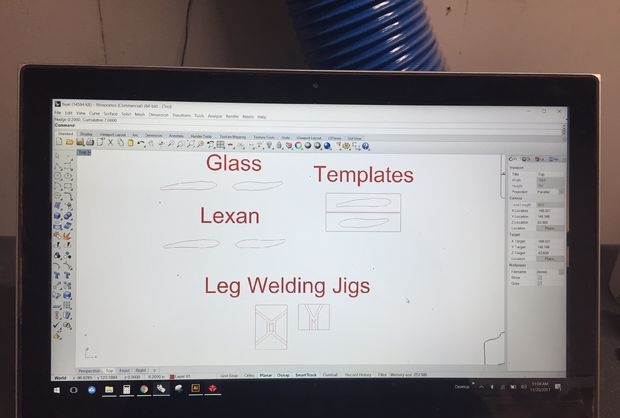

Für dieses Projekt habe ich verschiedene Projektionen des Modells für alle möglichen Zwecke vektorisiert. Ich habe die Umrisse der zentralen Hohlräume gezeichnet und sie in eine DXF-Datei exportiert, die ich dann an eine Glasfirma geschickt habe, damit diese die gleichen Formen für mich ausschneidet.Mit derselben Datei habe ich eine Schablone mit dem Umriss des Hohlraums erstellt, anhand derer die Polycarbonatplatten ausgeschnitten werden können, die an der Unterseite der Tischplatte befestigt werden. Ich schneide die Schablonen und das Polycarbonat auf meiner selbstgebauten CNC-Fräse. Ich habe auch eine Schablone ausgeschnitten, um die Metallbeinteile an Ort und Stelle zu halten, damit ich sie richtig schweißen kann. Ich habe sogar Profile aus verschiedenen Metallteilen mit dem Laser geschnitten, um die Beinteile im richtigen Winkel zu schneiden. Nachdem Sie ein vollständiges Modell im CAD entworfen haben, können Sie mit der Arbeit beginnen, oder zumindest wird es viel einfacher sein, damit zu arbeiten.

In den meisten Fällen mag ich es, alle Äste, Risse und Hohlräume abzudichten und mit schwarzem Epoxidharz zu füllen, insbesondere wenn ich mit Walnussholz arbeite. Schwarze Farbe sieht meist natürlich aus und sorgt manchmal für Kontrast. Da es hier und da recht tiefe Risse in den Brettern gab, habe ich ein Harz mit langer Aushärtungszeit verwendet; Dadurch kann es gut einziehen und hilft dabei, die Risse wirklich abzudichten, anstatt den Eindruck einer Füllung zu erwecken. Der Nachteil dieser Methode besteht darin, dass Sie das Harz fast immer ein zweites und manchmal auch ein drittes Mal erneut auftragen müssen. Manchmal verwende ich zum Nacharbeiten ein Harz mit einer schnellen Aushärtezeit. Ich habe alle Hohlräume auf beiden Seiten der Bretter ausgefüllt, damit sie sicher an ihrem Platz gehalten werden konnten. Es ist besser, das Epoxidharz in einem „Haufen“ aufzutragen, damit beim Schleifen keine Blasen entstehen (und diese über die Plattenebene hinausragen).

Nachdem ich alle Hohlräume gefüllt hatte, schleifte ich die freiliegenden Teile des Epoxidharzes mit einem Schleifmittel der Körnung P60 ab.

Leider habe ich diese Phase nicht wirklich dokumentiert. Im Wesentlichen habe ich ein Brett in der gewünschten Position übereinander gelegt und den zu entfernenden Bereich markiert. Für die eigentliche Arbeit habe ich eine Stichsäge, einen Winkelschleifer (mit Trennscheibe und Fächerscheibe) und, wo nötig, Handwerkzeuge zum Holzschnitzen verwendet. In dieser Phase gab es viel Feinarbeit und Anpassungen. Zwischen den Brettern habe ich über die gesamte Länge eine etwa 4 Millimeter dicke Naht gelassen. Ich dachte, der Tisch würde auf diese Weise ausdrucksvoller aussehen. Der Nachteil ist, dass bei einer nahtlosen Passform Ecken entstehen, was nicht gut aussieht. Dank des Schwalbenschwanzschlüssels bleibt die Dicke der Naht erhalten. Anschließend habe ich die Kanten des Tisches mit einer Kreissäge geglättet.

Während dieses Schritts habe ich die rohen Kanten sowohl am Tisch als auch an der Bank von jeglicher verbliebener Rinde befreit. Anschließend habe ich sie mit einem Winkelschleifer mit Fächerscheibe bearbeitet, um die rauen Kanten zu glätten.

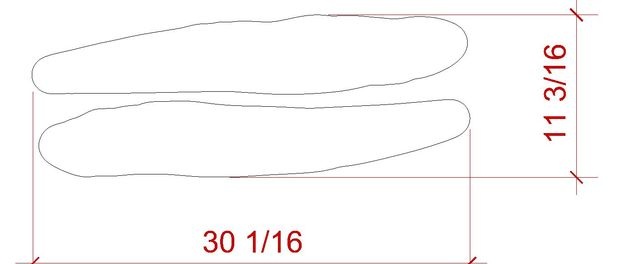

Auf der Werkbank schneide ich eine rohe Seite mit einer Kreissäge ab. Ich habe mit dem Kunden vereinbart, dass die Bank eine Seite gerade haben sollte.

Zur Verbindung der Mittelteile habe ich Dübel verwendet. Sie dienen dazu, zwei Bretter in derselben Ebene (relativ zueinander) zu fixieren. Die Hauptlast bei der Befestigung der Tischplatte liegt auf den Dübeln und Tischbeinen. Im Gegensatz zu den Dübeln, die ich gesehen habe, habe ich diese mit einer Dicke hergestellt, die fast der Dicke der Bretter entspricht.

Das Material für die Dübel wurde hergestellt, indem eine Walnussplatte zwischen zwei Mahagoniplatten geklebt und die Form mit einer CNC-Maschine ausgeschnitten wurde. Ich habe auch eine Schablone erstellt, die Ihnen beim Ausschneiden der Dübelschlitze mit einer Handoberfräse hilft.

Nachdem ich die Naht zwischen den Brettern ausgerichtet hatte, befestigte ich sie mit Klammern am Tisch. Dann schneide ich mithilfe einer Schablone die Rillen mit einer Oberfräse aus. Wo der Fräser die Nut rund ließ, musste ich mit einem Meißel arbeiten. Man hätte einen abgerundeten Schwalbenschwanz machen können, aber ich mag das Aussehen gleichmäßiger Ecken.

Sobald die Schwalbenschwanznuten fertig waren, versuchte ich vorsichtig, den Schwalbenschwanz einzusetzen (damit er nicht hängen blieb!) und begann mit dem Kleben. Die Dübel wurden etwas dicker als die Nuten gefertigt, sodass sie bündig mit der Tischplatte abgeschliffen wurden.

Nachdem dieser Schritt abgeschlossen war, habe ich alle Oberflächen in der Körnung P60 bis P180 geschliffen. Unmittelbar vor dem Polieren erfolgte ein Endschliff mit der Körnung P220.

Ich habe das CAD-Modell verwendet, um die Glaseinsätze und die Polycarbonatplatte zu erstellen. Doppelseitiges Klebeband eignet sich perfekt zum vorübergehenden Fixieren von Werkstücken auf der Tischoberfläche. Anschließend habe ich wieder mit der Handoberfräse die Rillen auf beiden Seiten der Bretter erstellt. Für präziseres Arbeiten habe ich einen Stechbeitel und einen Stemmeisen verwendet, bis das Glas flach und fest auflag, ohne zu wackeln. Das Glas wurde viele Male entfernt und eingesetzt, dazu habe ich Saugnäpfe verwendet.

Die Einsätze aus Polycarbonatplatten wurden mit einer CNC-Maschine und einem Schaftfräser hergestellt. Hier musste ich eine Entscheidung treffen, wie ich die Kunststoffeinsätze sicherer an der Unterseite der Tischplatte befestigen könnte. Ich wollte, dass sie leicht zu entfernen sind, beispielsweise um sie aufgrund von Kratzern auszutauschen. Ich kam zu dem Schluss, dass Verschlussfahnen aus Walnussholz genau das Richtige wären. Also habe ich sie aus dem Material, das ich hatte, mit einem Laser ausgeschnitten.

Bevor ich den Kunststoff einsetzte, musste ich die LED-Beleuchtung herausfinden. Für einen raffinierteren Effekt habe ich beschlossen, LED-Beleuchtung rund um den Kunststoff zu platzieren. Diese Technik hilft auch dabei, die Drähte zu verbergen. Ich habe einen dünnen LED-Streifen mit einer Klebeseite gekauft, die sich leicht an der Vertiefung befestigen lässt, die ich zuvor am Boden des Hohlraums angebracht habe. Ich musste zwei separate Y-förmige Stromkreise bauen, die dann in einen separaten Dimmer eingespeist wurden. Der Dimmer ist auf der einen Seite an die Batterie und auf der anderen Seite an eine 12-Volt-Stromversorgung angeschlossen. Dadurch können die Lampen sowohl mit Batterien als auch mit Netzstrom betrieben werden. Die Idee besteht darin, dass Hausbesitzer das Ladegerät anschließen können, wenn sie den Schreibtisch nicht benutzen, sodass die Kabel verstaut werden können, wenn sie im Weg sind. Die Kabel und die Batterie wurden mit Klammern und Ankern an der Unterseite der Tischplatte befestigt. Ich überlegte, ob ich die Batterie und die Kabel in den Baum einbetten sollte, entschied aber schließlich, dass es besser sei, dies nicht zu tun, da alle diese Komponenten irgendwann ausgetauscht werden müssten. Letztendlich soll dieser Tisch ein Erbstück sein, das mich, den Kunden und die LED-Leuchten überdauert. Sie sagen, dass LED-Lampen ziemlich lange halten können, aber wenn der Wunsch besteht, können sie durch etwas Ähnliches ersetzt werden.

Nachdem ich das Plastik anprobiert und die Beleuchtung überprüft hatte, legte ich die Teller beiseite. Nach dem Polieren können Sperrfahnen und Kunststoff angebracht werden.

Der Kunde wollte ein Poliermittel verwenden, das das natürliche Aussehen des Holzes bewahrt, es langlebig macht, aber nicht wie Lack aussieht. Also habe ich mich für OSMO PolyX entschieden. Dieses Produkt ist für Holzböden konzipiert, aber auch für Möbel Das passt gut.Es hat einen niedrigen VOC-Gehalt und einen hohen Feststoffgehalt, da es hauptsächlich aus Wachsen und natürlichen Ölen besteht. Die Anwendung ist einfach. Um ein gutes Ergebnis zu erzielen, genügen zwei Schichten.

Ich habe von diesem Vorgang keine Fotos gemacht, da ich immer mit Polierpaste getränkte Gummihandschuhe trug. Vor dem Hinzufügen von Schichten habe ich die Flächen und Kanten noch einmal mit einer Körnung P220 bearbeitet.

Ich habe OSMO mit einem Spachtel gleichmäßig auf die Oberfläche aufgetragen. Es war ihnen ein Leichtes, das Holz vollständig zu befeuchten und alle kleinen Unebenheiten mit der Paste abzudecken. An den Rändern musste ich Stoff verwenden. Nach dem Anfeuchten habe ich die restliche Paste mit einem fusselfreien Tuch entfernt. In diesem Stadium ist es wichtig, die Oberflächen gründlich zu bearbeiten, den Überschuss jedoch vollständig zu entfernen. Ich habe die Ober- und Unterseite sowie alle Kanten des Tisches und der Bank beschichtet und sie ein oder zwei Tage trocknen lassen, dann habe ich alles noch einmal gemacht. Nur zwei Schichten reichen aus, und tatsächlich kann das Auftragen von mehr Schichten zu einem unerwünschten Glanzeffekt führen.

Damit war die Bearbeitung der Holzteile abgeschlossen, ich legte die Polycarbonatplatten auf und befestigte sie mit Fahnenklammern.

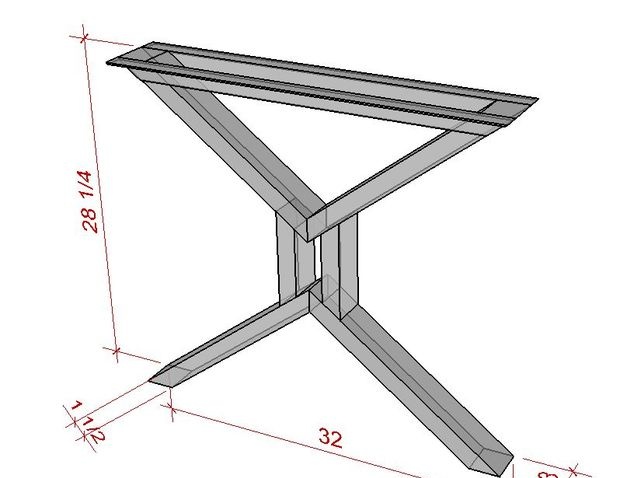

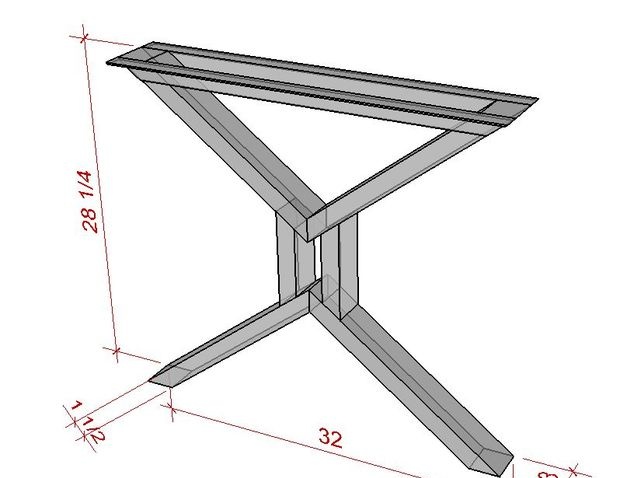

Die Beine bestanden aus einem rechteckigen Stahlrohr mit den Maßen 3,8 x 7,6 cm und einem 3,8 x 3,8 cm großen Eisenwinkel. Um den Vorgang zu vereinfachen, habe ich mit einem Laserschneider Schablonen ausgeschnitten, um die notwendigen Komponenten an Ort und Stelle zu halten, und einen Rohling, der dabei hilft, alles im richtigen Winkel zusammenzusetzen. Vor langer Zeit war ich ein ausgezeichneter Schweißer, aber die Jahre vergingen und ohne ausreichende Übung hatte ich immer noch funktionelle Fähigkeiten, aber ich vergaß, wie man mit Ziernähten schweißt.Um diese Unvollkommenheit auszugleichen, habe ich mit einem Winkelschleifer das überschüssige Metall abgeschliffen und der Oberfläche ein saubereres Aussehen verliehen.

Nachdem die Schweißarbeiten abgeschlossen waren, habe ich alle Metalloberflächen mit einem Winkelschleifer und einer Fächerschleifscheibe geschliffen, um sicherzustellen, dass sie eine gleichmäßige Struktur und einen gleichmäßigen Glanz hatten. Ich schneide längliche Löcher in das Winkelmetall, um die Tischplatte daran zu befestigen, damit es keine Probleme gibt, wenn sich das Holz zusammenzieht oder ausdehnt. Die unteren Teile der Beine habe ich mit Eisenplatten verschweißt, um dann Löcher hineinbohren und den Höhenverstellmechanismus einbauen zu können.

Der Kunde wollte, dass die Beine schwarz sind. Wir haben ein wenig darüber nachgedacht, wie wir das am besten machen können. Anstelle von Farbe haben wir uns für die Verwendung eines Stahlbläuungsmittels entschieden, damit das Ergebnis haltbarer ist und Unvollkommenheiten besser kaschiert werden. Ich habe ein Produkt namens Presto Black verwendet. Die Anwendung erfolgte durch eine Sprühflasche, bis alle Oberflächen mit der Substanz bedeckt waren. Anschließend wurde die Wirkung mit einer Natronlösung neutralisiert, damit das Metall nicht zu oxidieren (rosten) begann. Nachdem ich das Bläuungsmittel entfernt hatte, trocknete ich das Metall mit einem Kompressor und beschichtete die Oberfläche mit mattem Polyurethan, um zu verhindern, dass sie dabei rostet.

Zur Befestigung der Beine habe ich Möbelschrauben und -muttern verwendet, sodass die Beine immer wieder entfernt und montiert werden können. Ich habe die Beine der Bank mit großen Holzschrauben befestigt, da sie nicht groß ist und sich bewegen lässt, ohne die Beine zu entfernen.

Der Kunde wohnt drei Stunden von mir entfernt, daher war es beim Transport des Tisches wichtig, ihn richtig zu verpacken. Ich entfernte die Beine von der Bank und dem Tisch, wickelte jede Komponente einzeln ein und versiegelte sie in Plastikverpackungsmaterial.Es ist wichtig, die Teile in der Reihenfolge zu verpacken und zu verpacken, in der sie zerlegt werden, damit sie beim Wiederzusammenbau in der richtigen Reihenfolge vorliegen. Es wird einfacher sein. Als ich beispielsweise beim Haus eines Kunden ankam, musste ich als erstes die Arbeitsplatte aus dem Transporter ausladen. Ich habe es verkehrt herum auf den Boden im Haus gelegt. Die nächsten verfügbaren Teile waren die Beine, die ich an der Tischplatte befestigte. Dann die Bank, die Beine der Bank und so weiter. Das klingt vielleicht nach gesundem Menschenverstand, aber wenn man sich mit dem Packen zu sehr beschäftigt, vergisst man leicht alles. Ich habe diesen Vorgang nicht gefilmt, aber ich bin mir sicher, dass man ihn sich ziemlich gut vorstellen kann.

Der Kundin gefiel das Esszimmer-Set sehr gut, und nun liegt ihre Achat-Sammlung in den beleuchteten Nischen, in der Mitte steht ein Blumenstrauß für die Jahreszeit und rundherum ein speziell ausgewähltes Stuhlset. Es ist auf dem Foto. Ein Tisch kann einem ohnehin schon hübschen Raum etwas Leben einhauchen. Ich freue mich, dass diese Kreation in ein schönes Zuhause gelangt, wo sie bewundert und gepflegt wird.

Vielen Dank für Ihre Aufmerksamkeit!

Originalartikel auf Englisch

Die Arbeit am Tisch hat viel Spaß gemacht. Die Bestellung meines Kunden war etwas Besonderes (und Interessantes). Und als Anreiz – das Budget. Ihre Anfrage umfasste folgende Punkte:

- - Tischplatte mit beidseitig ungeschliffenen Kanten, bestehend aus zwei separaten Walnussbrettern.

- - Viele Muster und Kontraste.

- - Hohlräume in der Mitte zum Sammeln von Achat.

- - Zur Beleuchtung der Achate muss im Hohlraum eine LED-Beleuchtung vorhanden sein.

- - Die Hohlräume sind mit herausnehmbaren Glaseinsätzen abgedeckt.

- - Tischplattenmaße 100 cm breit und 210 cm lang.

- - Maßgeschneiderte Stahlbeine (verdunkelt).

- - Eine Bank im ähnlichen Stil.

- - Die Produktionszeit beträgt nicht mehr als einen Monat.

Ich habe versucht, jeden Schritt des Prozesses zu dokumentieren, aber die Fristen waren ziemlich knapp und manchmal hatte ich keine Gelegenheit, ein Foto zu machen. Entschuldigung für die fehlenden Fotos; Ich werde versuchen, diese Schritte detaillierter zu beschreiben ...

Suche nach Material

Ich halte diese Phase nicht für die wichtigste, aber sie kann ziemlich lange dauern.Es wurde viel Zeit, Energie und Benzin aufgewendet, um verschiedene Sägewerke und Holzplätze auf der Suche nach geeignetem Material zu besuchen. Angesichts der Breitenanforderungen schien dies eine ziemliche Leistung zu sein. Ich musste zwei Bretter mit unbearbeiteten Kanten finden, und wenn man sie nebeneinander platzierte, sollte die Gesamtbreite die erforderlichen 100 cm erreichen. Ihre Form sollte Hohlräume schaffen, um die Achatsammlung des Kunden aufzunehmen. Die Platten müssen charakteristische, ausgeprägte Muster aufweisen. Es gab auch Standardanforderungen: Die Bretter wurden im Ofen oder für ein paar Jahre an der Luft getrocknet, sie hatten ein angenehmes Aussehen, waren flach, ohne unnötige Verdrehungen, Verwerfungen oder Schnitte (alles, was das Entfernen einer dicken Schicht erfordern würde) . Und natürlich müssen die Kosten angemessen sein.

Die Suche beginnt meist bei elektronischen Kleinanzeigenseiten im Bereich „Baustoffe“. Häufig bieten lokale Handwerker überschüssige Bretter zu günstigen Preisen zum Verkauf an. Geschäfte können auch Werbung schalten, um mehr Kunden anzulocken. Ich habe ein paar gute Optionen in der Nähe gefunden, aber nichts, was den Anforderungen entsprach. Anschließend besuchte ich einige lokale Holzfäller, die Baumstämme in Bretter sägten. Diese Leute haben oft ihre eigenen Sägewerke und verkaufen die Bretter zu einem guten Preis, weil sie die Stämme billig oder kostenlos bekommen und die Qualität nicht immer die höchste ist. Aber auch diese Option funktionierte nicht, sodass ich in Geschäfte und Lager ausweichen musste. Natürlich gibt es hier bereits eine Auswahl, allerdings zu einem sehr hohen Preis.

Endlich habe ich in einem örtlichen Geschäft gefunden, was ich brauchte. Nicht gerade im Laden. Es stellte sich heraus, dass der Besitzer über ein eigenes Sägewerk und ein Lager voller Bretter mit unbesäumten Kanten verfügte.Er hatte mehrere Stapel Nüsse zur Auswahl. Hier habe ich gefunden, was ich gesucht habe. Die Bretter hatten die perfekte Breite, waren aus dem gleichen Stamm geschnitten (die Symmetrie blieb erhalten), waren drei Jahre lang unter den richtigen Bedingungen getrocknet, schön flach und der Preis war relativ günstig. Sie kamen mit einem Bonus. Da sie mit einem breiten Hobel bearbeitet wurden, musste ich die ungleichmäßig geschnittene Oberfläche nicht schleifen. Ich habe kein 60 cm breites Flugzeug...

Während der Suche schickte ich Fotos an die Kundin, um ihre Zustimmung einzuholen. Wir haben uns beide für diese beiden entschieden. Endlich konnte die nächste Phase des Projekts beginnen!

Designentwicklung und Genehmigung

Bevor ich ein Werkzeug in die Hand nehme, beginnt fast jedes Projekt, das ich mache, mit einem CAD-Entwurf (Computer Aided Design). Bei Rohkanten ist dies etwas schwieriger, da diese im CAD nur schwer zu reproduzieren sind. Ich habe das Problem gelöst, indem ich eine hohe Leiter installiert und die Bretter über die gesamte Länge fotografiert habe. Anschließend habe ich die Bilder in das Programm importiert und die Konturen nachgezeichnet. Das Maßband war auf dem Foto sichtbar, um die Grafik genauer skalieren zu können.

Nachdem ich die elektronischen Modelle entworfen hatte, überlagerte ich sie mit einem echten Foto der Oberfläche der Platinen, damit sich der Kunde leichter vorstellen konnte, was ich tun würde. Nachdem wir uns für das Design entschieden hatten, entwarf ich die verschiedenen Elemente und wie sie interagieren und miteinander verbunden werden sollten.

Für dieses Projekt habe ich verschiedene Projektionen des Modells für alle möglichen Zwecke vektorisiert. Ich habe die Umrisse der zentralen Hohlräume gezeichnet und sie in eine DXF-Datei exportiert, die ich dann an eine Glasfirma geschickt habe, damit diese die gleichen Formen für mich ausschneidet.Mit derselben Datei habe ich eine Schablone mit dem Umriss des Hohlraums erstellt, anhand derer die Polycarbonatplatten ausgeschnitten werden können, die an der Unterseite der Tischplatte befestigt werden. Ich schneide die Schablonen und das Polycarbonat auf meiner selbstgebauten CNC-Fräse. Ich habe auch eine Schablone ausgeschnitten, um die Metallbeinteile an Ort und Stelle zu halten, damit ich sie richtig schweißen kann. Ich habe sogar Profile aus verschiedenen Metallteilen mit dem Laser geschnitten, um die Beinteile im richtigen Winkel zu schneiden. Nachdem Sie ein vollständiges Modell im CAD entworfen haben, können Sie mit der Arbeit beginnen, oder zumindest wird es viel einfacher sein, damit zu arbeiten.

Vorbereitung der Bretter (Risse füllen, Knoten fixieren, schleifen)

In den meisten Fällen mag ich es, alle Äste, Risse und Hohlräume abzudichten und mit schwarzem Epoxidharz zu füllen, insbesondere wenn ich mit Walnussholz arbeite. Schwarze Farbe sieht meist natürlich aus und sorgt manchmal für Kontrast. Da es hier und da recht tiefe Risse in den Brettern gab, habe ich ein Harz mit langer Aushärtungszeit verwendet; Dadurch kann es gut einziehen und hilft dabei, die Risse wirklich abzudichten, anstatt den Eindruck einer Füllung zu erwecken. Der Nachteil dieser Methode besteht darin, dass Sie das Harz fast immer ein zweites und manchmal auch ein drittes Mal erneut auftragen müssen. Manchmal verwende ich zum Nacharbeiten ein Harz mit einer schnellen Aushärtezeit. Ich habe alle Hohlräume auf beiden Seiten der Bretter ausgefüllt, damit sie sicher an ihrem Platz gehalten werden konnten. Es ist besser, das Epoxidharz in einem „Haufen“ aufzutragen, damit beim Schleifen keine Blasen entstehen (und diese über die Plattenebene hinausragen).

Nachdem ich alle Hohlräume gefüllt hatte, schleifte ich die freiliegenden Teile des Epoxidharzes mit einem Schleifmittel der Körnung P60 ab.

Gelenke gestalten

Leider habe ich diese Phase nicht wirklich dokumentiert. Im Wesentlichen habe ich ein Brett in der gewünschten Position übereinander gelegt und den zu entfernenden Bereich markiert. Für die eigentliche Arbeit habe ich eine Stichsäge, einen Winkelschleifer (mit Trennscheibe und Fächerscheibe) und, wo nötig, Handwerkzeuge zum Holzschnitzen verwendet. In dieser Phase gab es viel Feinarbeit und Anpassungen. Zwischen den Brettern habe ich über die gesamte Länge eine etwa 4 Millimeter dicke Naht gelassen. Ich dachte, der Tisch würde auf diese Weise ausdrucksvoller aussehen. Der Nachteil ist, dass bei einer nahtlosen Passform Ecken entstehen, was nicht gut aussieht. Dank des Schwalbenschwanzschlüssels bleibt die Dicke der Naht erhalten. Anschließend habe ich die Kanten des Tisches mit einer Kreissäge geglättet.

Während dieses Schritts habe ich die rohen Kanten sowohl am Tisch als auch an der Bank von jeglicher verbliebener Rinde befreit. Anschließend habe ich sie mit einem Winkelschleifer mit Fächerscheibe bearbeitet, um die rauen Kanten zu glätten.

Auf der Werkbank schneide ich eine rohe Seite mit einer Kreissäge ab. Ich habe mit dem Kunden vereinbart, dass die Bank eine Seite gerade haben sollte.

Verbinden von Brettern mit Dübeln und Dübeln

Zur Verbindung der Mittelteile habe ich Dübel verwendet. Sie dienen dazu, zwei Bretter in derselben Ebene (relativ zueinander) zu fixieren. Die Hauptlast bei der Befestigung der Tischplatte liegt auf den Dübeln und Tischbeinen. Im Gegensatz zu den Dübeln, die ich gesehen habe, habe ich diese mit einer Dicke hergestellt, die fast der Dicke der Bretter entspricht.

Das Material für die Dübel wurde hergestellt, indem eine Walnussplatte zwischen zwei Mahagoniplatten geklebt und die Form mit einer CNC-Maschine ausgeschnitten wurde. Ich habe auch eine Schablone erstellt, die Ihnen beim Ausschneiden der Dübelschlitze mit einer Handoberfräse hilft.

Nachdem ich die Naht zwischen den Brettern ausgerichtet hatte, befestigte ich sie mit Klammern am Tisch. Dann schneide ich mithilfe einer Schablone die Rillen mit einer Oberfräse aus. Wo der Fräser die Nut rund ließ, musste ich mit einem Meißel arbeiten. Man hätte einen abgerundeten Schwalbenschwanz machen können, aber ich mag das Aussehen gleichmäßiger Ecken.

Sobald die Schwalbenschwanznuten fertig waren, versuchte ich vorsichtig, den Schwalbenschwanz einzusetzen (damit er nicht hängen blieb!) und begann mit dem Kleben. Die Dübel wurden etwas dicker als die Nuten gefertigt, sodass sie bündig mit der Tischplatte abgeschliffen wurden.

Nachdem dieser Schritt abgeschlossen war, habe ich alle Oberflächen in der Körnung P60 bis P180 geschliffen. Unmittelbar vor dem Polieren erfolgte ein Endschliff mit der Körnung P220.

Einsatz von Glas, Polycarbonat und LED-Beleuchtung

Ich habe das CAD-Modell verwendet, um die Glaseinsätze und die Polycarbonatplatte zu erstellen. Doppelseitiges Klebeband eignet sich perfekt zum vorübergehenden Fixieren von Werkstücken auf der Tischoberfläche. Anschließend habe ich wieder mit der Handoberfräse die Rillen auf beiden Seiten der Bretter erstellt. Für präziseres Arbeiten habe ich einen Stechbeitel und einen Stemmeisen verwendet, bis das Glas flach und fest auflag, ohne zu wackeln. Das Glas wurde viele Male entfernt und eingesetzt, dazu habe ich Saugnäpfe verwendet.

Die Einsätze aus Polycarbonatplatten wurden mit einer CNC-Maschine und einem Schaftfräser hergestellt. Hier musste ich eine Entscheidung treffen, wie ich die Kunststoffeinsätze sicherer an der Unterseite der Tischplatte befestigen könnte. Ich wollte, dass sie leicht zu entfernen sind, beispielsweise um sie aufgrund von Kratzern auszutauschen. Ich kam zu dem Schluss, dass Verschlussfahnen aus Walnussholz genau das Richtige wären. Also habe ich sie aus dem Material, das ich hatte, mit einem Laser ausgeschnitten.

Bevor ich den Kunststoff einsetzte, musste ich die LED-Beleuchtung herausfinden. Für einen raffinierteren Effekt habe ich beschlossen, LED-Beleuchtung rund um den Kunststoff zu platzieren. Diese Technik hilft auch dabei, die Drähte zu verbergen. Ich habe einen dünnen LED-Streifen mit einer Klebeseite gekauft, die sich leicht an der Vertiefung befestigen lässt, die ich zuvor am Boden des Hohlraums angebracht habe. Ich musste zwei separate Y-förmige Stromkreise bauen, die dann in einen separaten Dimmer eingespeist wurden. Der Dimmer ist auf der einen Seite an die Batterie und auf der anderen Seite an eine 12-Volt-Stromversorgung angeschlossen. Dadurch können die Lampen sowohl mit Batterien als auch mit Netzstrom betrieben werden. Die Idee besteht darin, dass Hausbesitzer das Ladegerät anschließen können, wenn sie den Schreibtisch nicht benutzen, sodass die Kabel verstaut werden können, wenn sie im Weg sind. Die Kabel und die Batterie wurden mit Klammern und Ankern an der Unterseite der Tischplatte befestigt. Ich überlegte, ob ich die Batterie und die Kabel in den Baum einbetten sollte, entschied aber schließlich, dass es besser sei, dies nicht zu tun, da alle diese Komponenten irgendwann ausgetauscht werden müssten. Letztendlich soll dieser Tisch ein Erbstück sein, das mich, den Kunden und die LED-Leuchten überdauert. Sie sagen, dass LED-Lampen ziemlich lange halten können, aber wenn der Wunsch besteht, können sie durch etwas Ähnliches ersetzt werden.

Nachdem ich das Plastik anprobiert und die Beleuchtung überprüft hatte, legte ich die Teller beiseite. Nach dem Polieren können Sperrfahnen und Kunststoff angebracht werden.

Polieren

Der Kunde wollte ein Poliermittel verwenden, das das natürliche Aussehen des Holzes bewahrt, es langlebig macht, aber nicht wie Lack aussieht. Also habe ich mich für OSMO PolyX entschieden. Dieses Produkt ist für Holzböden konzipiert, aber auch für Möbel Das passt gut.Es hat einen niedrigen VOC-Gehalt und einen hohen Feststoffgehalt, da es hauptsächlich aus Wachsen und natürlichen Ölen besteht. Die Anwendung ist einfach. Um ein gutes Ergebnis zu erzielen, genügen zwei Schichten.

Ich habe von diesem Vorgang keine Fotos gemacht, da ich immer mit Polierpaste getränkte Gummihandschuhe trug. Vor dem Hinzufügen von Schichten habe ich die Flächen und Kanten noch einmal mit einer Körnung P220 bearbeitet.

Ich habe OSMO mit einem Spachtel gleichmäßig auf die Oberfläche aufgetragen. Es war ihnen ein Leichtes, das Holz vollständig zu befeuchten und alle kleinen Unebenheiten mit der Paste abzudecken. An den Rändern musste ich Stoff verwenden. Nach dem Anfeuchten habe ich die restliche Paste mit einem fusselfreien Tuch entfernt. In diesem Stadium ist es wichtig, die Oberflächen gründlich zu bearbeiten, den Überschuss jedoch vollständig zu entfernen. Ich habe die Ober- und Unterseite sowie alle Kanten des Tisches und der Bank beschichtet und sie ein oder zwei Tage trocknen lassen, dann habe ich alles noch einmal gemacht. Nur zwei Schichten reichen aus, und tatsächlich kann das Auftragen von mehr Schichten zu einem unerwünschten Glanzeffekt führen.

Damit war die Bearbeitung der Holzteile abgeschlossen, ich legte die Polycarbonatplatten auf und befestigte sie mit Fahnenklammern.

Beine erstellen und installieren

Die Beine bestanden aus einem rechteckigen Stahlrohr mit den Maßen 3,8 x 7,6 cm und einem 3,8 x 3,8 cm großen Eisenwinkel. Um den Vorgang zu vereinfachen, habe ich mit einem Laserschneider Schablonen ausgeschnitten, um die notwendigen Komponenten an Ort und Stelle zu halten, und einen Rohling, der dabei hilft, alles im richtigen Winkel zusammenzusetzen. Vor langer Zeit war ich ein ausgezeichneter Schweißer, aber die Jahre vergingen und ohne ausreichende Übung hatte ich immer noch funktionelle Fähigkeiten, aber ich vergaß, wie man mit Ziernähten schweißt.Um diese Unvollkommenheit auszugleichen, habe ich mit einem Winkelschleifer das überschüssige Metall abgeschliffen und der Oberfläche ein saubereres Aussehen verliehen.

Nachdem die Schweißarbeiten abgeschlossen waren, habe ich alle Metalloberflächen mit einem Winkelschleifer und einer Fächerschleifscheibe geschliffen, um sicherzustellen, dass sie eine gleichmäßige Struktur und einen gleichmäßigen Glanz hatten. Ich schneide längliche Löcher in das Winkelmetall, um die Tischplatte daran zu befestigen, damit es keine Probleme gibt, wenn sich das Holz zusammenzieht oder ausdehnt. Die unteren Teile der Beine habe ich mit Eisenplatten verschweißt, um dann Löcher hineinbohren und den Höhenverstellmechanismus einbauen zu können.

Der Kunde wollte, dass die Beine schwarz sind. Wir haben ein wenig darüber nachgedacht, wie wir das am besten machen können. Anstelle von Farbe haben wir uns für die Verwendung eines Stahlbläuungsmittels entschieden, damit das Ergebnis haltbarer ist und Unvollkommenheiten besser kaschiert werden. Ich habe ein Produkt namens Presto Black verwendet. Die Anwendung erfolgte durch eine Sprühflasche, bis alle Oberflächen mit der Substanz bedeckt waren. Anschließend wurde die Wirkung mit einer Natronlösung neutralisiert, damit das Metall nicht zu oxidieren (rosten) begann. Nachdem ich das Bläuungsmittel entfernt hatte, trocknete ich das Metall mit einem Kompressor und beschichtete die Oberfläche mit mattem Polyurethan, um zu verhindern, dass sie dabei rostet.

Zur Befestigung der Beine habe ich Möbelschrauben und -muttern verwendet, sodass die Beine immer wieder entfernt und montiert werden können. Ich habe die Beine der Bank mit großen Holzschrauben befestigt, da sie nicht groß ist und sich bewegen lässt, ohne die Beine zu entfernen.

Lieferung und Installation

Der Kunde wohnt drei Stunden von mir entfernt, daher war es beim Transport des Tisches wichtig, ihn richtig zu verpacken. Ich entfernte die Beine von der Bank und dem Tisch, wickelte jede Komponente einzeln ein und versiegelte sie in Plastikverpackungsmaterial.Es ist wichtig, die Teile in der Reihenfolge zu verpacken und zu verpacken, in der sie zerlegt werden, damit sie beim Wiederzusammenbau in der richtigen Reihenfolge vorliegen. Es wird einfacher sein. Als ich beispielsweise beim Haus eines Kunden ankam, musste ich als erstes die Arbeitsplatte aus dem Transporter ausladen. Ich habe es verkehrt herum auf den Boden im Haus gelegt. Die nächsten verfügbaren Teile waren die Beine, die ich an der Tischplatte befestigte. Dann die Bank, die Beine der Bank und so weiter. Das klingt vielleicht nach gesundem Menschenverstand, aber wenn man sich mit dem Packen zu sehr beschäftigt, vergisst man leicht alles. Ich habe diesen Vorgang nicht gefilmt, aber ich bin mir sicher, dass man ihn sich ziemlich gut vorstellen kann.

Der Kundin gefiel das Esszimmer-Set sehr gut, und nun liegt ihre Achat-Sammlung in den beleuchteten Nischen, in der Mitte steht ein Blumenstrauß für die Jahreszeit und rundherum ein speziell ausgewähltes Stuhlset. Es ist auf dem Foto. Ein Tisch kann einem ohnehin schon hübschen Raum etwas Leben einhauchen. Ich freue mich, dass diese Kreation in ein schönes Zuhause gelangt, wo sie bewundert und gepflegt wird.

Vielen Dank für Ihre Aufmerksamkeit!

Originalartikel auf Englisch

Ähnliche Meisterkurse

Besonders interessant

Kommentare (1)