Herstellung eines langen Schneidständers für einen Winkelschleifer

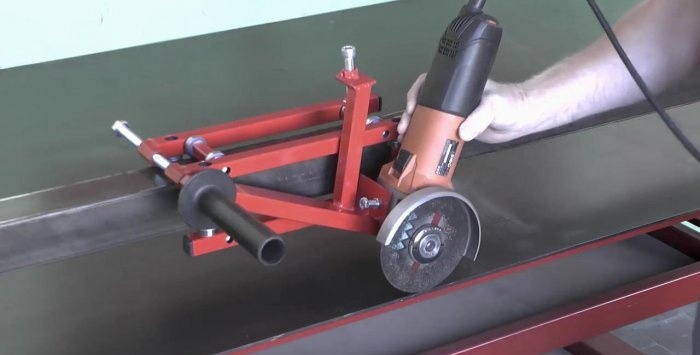

Sie können eine vollwertige Maschine zum Schneiden von Blattmaterial erhalten, selbst wenn Sie das Baiser einer gewöhnlichen Mühle verwenden, was ich Ihnen demonstrieren werde. Ich habe eine Linearführung gebaut, mit der man Metall-, Holz-, Kunststoff- und sogar Keramikfliesen schneiden kann. Es ist relativ kostengünstig in der Herstellung, nimmt wenig Platz ein und ist vielseitig einsetzbar.

Verschwendete Materialien

Um einen Ständer für einen Winkelschleifer nach meinen Maßen anzufertigen, benötigen Sie:

- Profilrohr 40x20mm – 0,32 m;

- Profilrohr 20x20 mm – 1,38 m;

- Profilrohr 15x15 mm – 0,34 m;

- Streifen 40 mm – 0,14 m;

- Streifen 20 mm – 0,16 m;

- Lager 100 Serie – 16 Stk.;

- M10-Schrauben für Sechskant 75 mm – 8 Stk.;

- Muttern M10 – 12 Stk.;

- Unterlegscheiben 10 mm – 32 Stk.;

- lange Muttern M12 – 3 Stk.;

- lange Mutter M10;

- M12-Bolzen mit Vollgewinde 200 mm;

- Schrauben M10 40 mm – 2 Stk.;

- 70-mm-Sechskantschraube mit Vollgewinde;

- Dübel für Profil 20x20 – 6 Stk.;

- Dübel für Profil 40x20 – 1 Stk.;

- Profilrohr 50x50 für Führung – 2 m oder mehr.

Herstellung von Führung und Schlitten

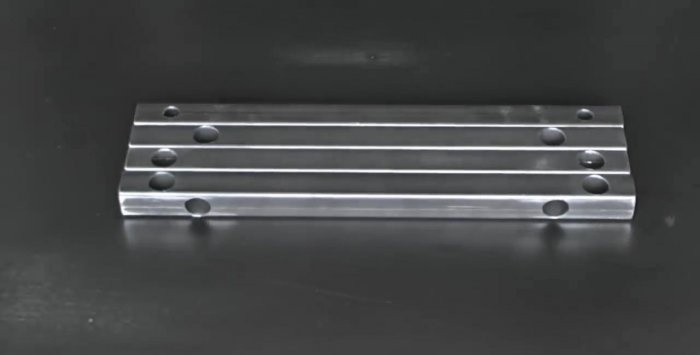

Zuerst müssen Sie einen Rollenwagen für die Linearführung herstellen. Als Basis dient ein Profilrohr mit einem Querschnitt von 20x20 mm. Sie benötigen 4 Rohlinge mit einer Länge von 300 mm.

Jetzt müssen Sie Löcher für die zukünftige Verbindung der Teile bohren. Ihre Mittelpunkte liegen 25 mm von jeder Kante der Profilrohre entfernt. Sie benötigen einen Bohrer mit einem Durchmesser von 11 mm.

Durch Drehen des beschichteten Profils auf die andere Seite und Zurückziehen um 50 mm werden auf jeder Seite ähnliche Durchgangslöcher angebracht. Es wird ein 11 mm Bohrer verwendet.

Um die später beim Zusammenbau des Schlittens verwendeten Schrauben zu verbergen, müssen die Durchgangslöcher in den Werkstücken fertiggestellt werden. Dazu muss eine Wand jedes Profils mit einem Bohrer mit einem Durchmesser von 17 mm gebohrt werden. Auf diese Weise sind alle 16 Löcher fertiggestellt, die restlichen 16 angrenzenden Löcher bleiben unberührt.

Jetzt müssen Sie eine Schulter anfertigen, um die Mühle selbst zu befestigen. Hierzu wird ein 40x20 Profilrohr mit einer Länge von 300 mm verwendet.

Um die Schnitttiefe zukünftig anpassen zu können, ist ein zusätzliches Verstellelement erforderlich. Es besteht aus einem 20x20 mm Profilrohr. Ein 160 mm langer Abschnitt wird vorbereitet. Seine Enden sind in einem Winkel von 45 Grad geschnitten. Sie können nach Augenmaß schneiden, da die Genauigkeit nicht so wichtig ist.

Aus einem Profilrohr mit einem Querschnitt von 15x15 mm müssen Sie kleine Abstandshalter mit einer Länge von 40 mm schneiden. Insgesamt werden 8 Stück benötigt.

Nachdem Sie mit diesen Rohlingen fertig sind, ist es an der Zeit, sie zusammenzusetzen. Als Verbindungsschlaufe wird eine M12-Schraube mit Vollgewinde von 200 mm Länge verwendet. Darauf werden 3 lange M12-Muttern aufgeschraubt.

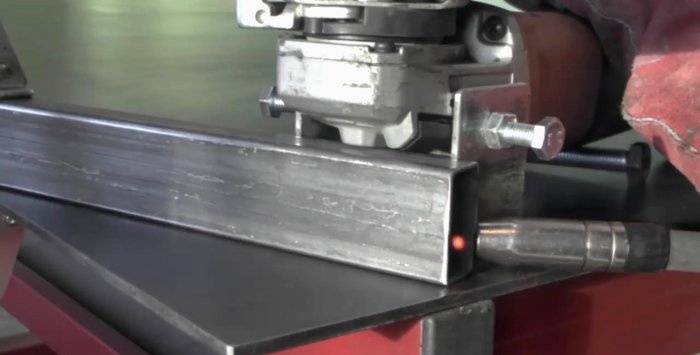

Nachdem Sie die Schrauben mit Muttern und Klammern am Tisch befestigt haben, müssen Sie Zuschnitte aus einem Paar 20x20-Profilen und einem 40x20-Profil anbringen.Die Rohre müssen mit den Muttern verschweißt werden.

Aus einem 40 mm breiten Stahlband müssen Sie 2 Stücke mit einer Länge von 50 mm schneiden. Bohren Sie mit einem 11-mm-Bohrer ein Loch in der Mitte näher an den Kanten.

Die Platten müssen am Schleifergetriebe in den Standardlöchern zur Befestigung des Griffs verschraubt werden. In einigen Werkzeugen können diese Löcher für M8-Schrauben angebracht werden, was berücksichtigt werden muss. Aus Gründen der Zuverlässigkeit müssen die M10 40 mm Klemmschrauben mit Muttern ausgestattet sein. Die Schrauben werden durch die Platten in das Getriebe eingeschraubt und mit Muttern festgezogen.

Sie müssen die Schleifmaschine mit den Platten am Werkstück aus dem 40x20 mm-Profil befestigen und verschweißen. Anschließend kann das Werkzeug abgenommen werden, um bei bereits sicher verschweißter Befestigung keinen Schaden zu verursachen.

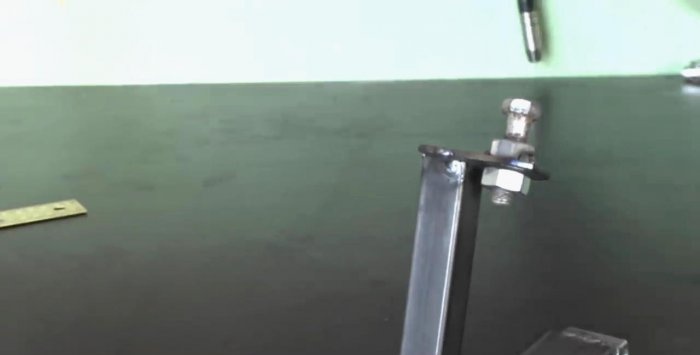

Nach Augenmaß wird, etwas von der Befestigung der Platten zurücktretend, ein zuvor gefertigtes Werkstück aus einem 20x20-Profil mit einer Länge von 160 mm eingekocht. An seinem freien Ende ist ein Stopfen aus demselben Streifen wie die Halterung für den Winkelschleifer angeschweißt. In den überstehenden Laschen der Platte wird ein Loch gebohrt und eine M10-Mutter darauf aufgeschweißt. Zur Verstärkung der Konstruktion muss seitlich am Profil ein zusätzlicher, ebenfalls im 45-Grad-Winkel gesägter Stahlstreifen von 160 mm Länge angeschweißt werden.

Nun sind die Schweißarbeiten komplett abgeschlossen und Sie können mit der Montage beginnen. Es ist Zeit, die Teile zu lackieren.

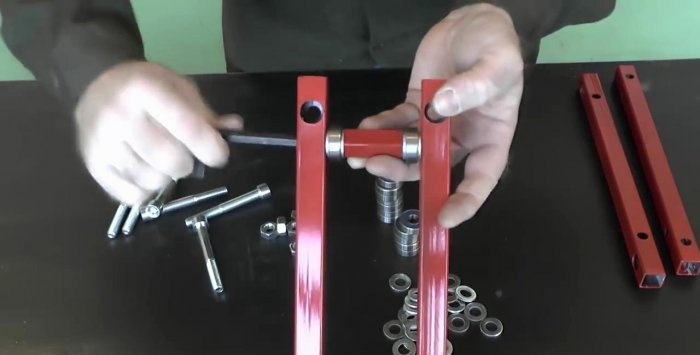

Es ist Zeit, den Wagen zusammenzubauen. Dazu benötigen Sie M10-Sechskantschrauben mit einer Länge von 75 mm. Es ist notwendig, die 20x20 mm Profilrohrrohlinge zusammenzuziehen. Gleichzeitig entsteht ein Kuchen zwischen ihnen: Unterlegscheibe, Lager, Unterlegscheibe, Distanzstück, Unterlegscheibe, Lager, Unterlegscheibe. Wenn man dies noch sieben Mal wiederholt, erhält man einen fertigen Wagen.

Jetzt müssen Sie die Schulter für die Mühle selbst zusammenbauen. Es wird mit Schrauben verschraubt und mit Muttern verpresst.Beim Zusammenbau dieser Einheit müssen Sie die Gewinde gut festziehen, damit sich das Werkzeug während des Betriebs nicht löst.

Der Schlitten ist auf einem Führungsprofilrohr 50x50 mm montiert, für das er eigentlich hergestellt wurde. Es bleibt nur noch die lange Schraube einzudrehen und so den Arm mit der Schleifmaschine zu verbinden. Die Schraube darf nicht ganz festgezogen werden, damit in der langen Armmutter Platz für die Befestigung eines Standard-Werkzeuggriffs bleibt.

Jetzt müssen Sie einen Mechanismus zum Einstellen der Schnitttiefe installieren. Dazu müssen Sie eine 70 mm lange M10-Schraube unter einem Sechskant mit Vollgewinde in die Öse des Vertikalprofils am Arm des Winkelschleifers einschrauben. Da ich keine Hardware in der passenden Länge hatte, habe ich sie mit einer langen Mutter und einer Kontermutter verlängert.

Um der Struktur ein vollendetes Aussehen zu verleihen, kann es nicht schaden, an den Enden der Profilrohre Kunststoffstopfen anzubringen.

Die Linearführung mit Rollenwagen ist komplett einsatzbereit. Seine Höhe wird durch Auslegen von Holzklötzen angepasst. Das Werkzeug wird entlang der Tischkante positioniert. Die zu schneidenden Werkstücke werden mit einem Paar Metallzwingen gepresst. Der Einfachheit halber können Sie den Schnitt in mehreren Durchgängen durchführen und dabei jeweils die Schnitttiefe erhöhen.

Schau das Video

Ähnliche Meisterkurse

Universalbank mit Gestellen

Ein Ständer für einen Winkelschleifer, hergestellt aus dem Griff eines Kinderfahrrads. Äußerst

Reck, Barren und Presse

So erhöhen Sie die Funktionalität eines Winkelschleifers mit abnehmbarer Ausrüstung

Ein einfacher Ständer für einen Winkelschleifer aus einem Fahrrad

Ein einfacher Ständer für einen Winkelschleifer

Besonders interessant

Kommentare (2)