Bohraufsatz zum Fräsen von Holzprodukten

Nicht jeder Heimwerker hat eine Fräsmaschine zur Hand. Schließlich handelt es sich um ein recht komplexes Gerät, das viel Platz benötigt und viel Geld kostet. Aber ich möchte den Holzteilen unbedingt eine ansprechende Form geben und für ein stilvolles Design sorgen Möbel unter Verwendung unterschiedlich geformter Rillen und Aussparungen.

Ein günstigeres Werkzeug für viele Hobbyhandwerker ist eine elektrische Bohrmaschine – ein recht kompaktes Gerät, einfach zu bedienen und erschwinglich.

Der Hauptzweck dieses Geräts besteht darin, Löcher in verschiedene Materialien zu bohren und zu reiben. Es gibt jedoch viele selbstgebaute Geräte, mit denen Sie mit einer gewöhnlichen Bohrmaschine Fräsarbeiten an Holz und Holzwerkstoffen durchführen können.

Im Folgenden betrachten wir eine der möglichen Optionen für ein solches Gerät, das fast vollständig aus Holz besteht. Mal sehen, welche Werkzeuge wir dafür brauchen?

Der Antrieb für fast alle von uns verwendeten Werkzeuge ist eine Bohrmaschine, für die wir eine Vorrichtung für Fräsarbeiten herstellen. Wir benötigen folgende Instrumentalpositionen:

Als Rohling für die Herstellung von Teilen des Geräts verwenden wir ein Stück Hartholzbrett (Eiche, Buche, Birke usw.) mit einer Dicke von 25 bis 30 mm. Um die selbstgebauten Elemente zu befestigen, benötigen wir außerdem Schrauben (Schrauben), Bolzen und Muttern mit dem entsprechenden Durchmesser und der entsprechenden Länge.

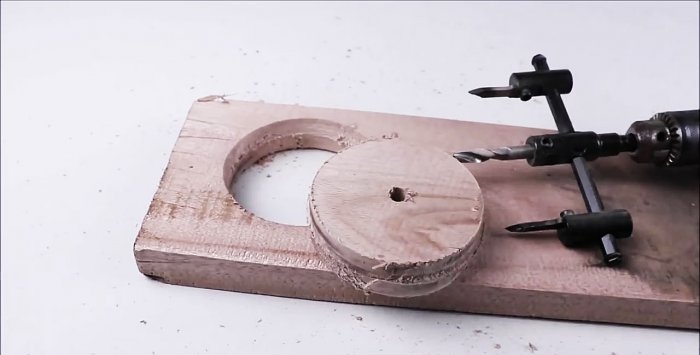

Machen wir uns ohne zu zögern an die Arbeit. Wir legen das leere Brett auf eine ebene Unterlage. Wir fixieren den Schaft eines Rundbohrers im Bohrfutter und schneiden nacheinander zwei Kreise mit dem gewünschten Durchmesser (100-120 mm) aus.

Wir legen jeden der ausgeschnittenen Kreise der Reihe nach auf den Dorn, fixieren ihn im Bohrfutter, schalten ihn ein und schleifen mit Schleifpapier die Formteile der Holzscheiben.

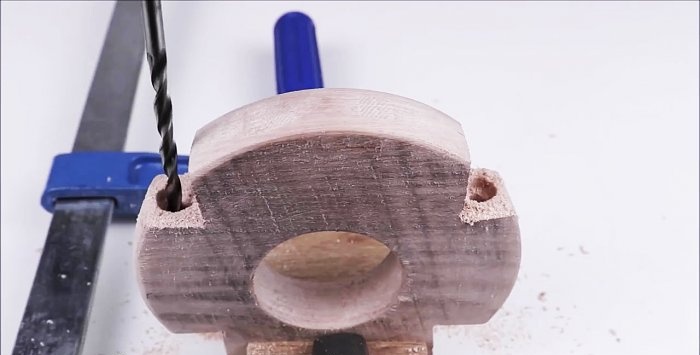

Wir befestigen die Kreise mit Klammern an einer zuverlässigen Unterlage und bohren mit einem Kernbohrer in deren Mitte ein Loch mit einem Durchmesser, der der Größe des an die Spindel angrenzenden Teils des Bohrerkörpers entspricht (ca. 50 mm).

Auch die entstandenen Löcher bearbeiten wir mit Schleifpapier.

Wir machen ein weiteres Loch unter dem Bohrerhals.

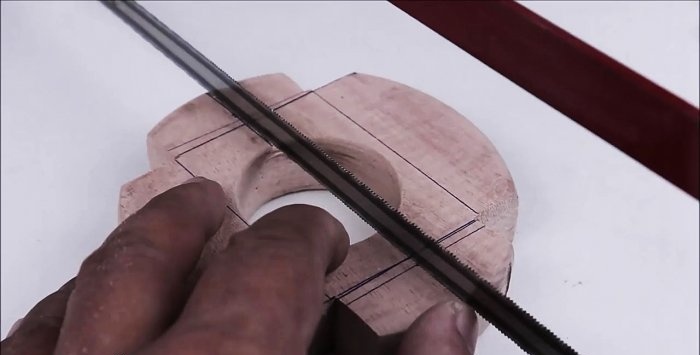

Wir markieren eine der Scheiben so, dass wir vier identische Ausschnitte erhalten, die symmetrisch am Umfang angeordnet sind.

Darüber hinaus sollten die Ausschnitte durch Senkrechte begrenzt werden, die sich nicht in der Kreismitte schneiden. Wir schneiden die markierten Elemente mit einer Bügelsäge aus.

Wir befestigen den Kreis mit Ausschnitten „am Rand“ mit Klammern und bohren in die horizontalen Regale mit Spaten und Spiralbohrer nacheinander Aussparungen für die Muttern und als deren Fortsetzung Durchgangslöcher für die Spannschrauben.

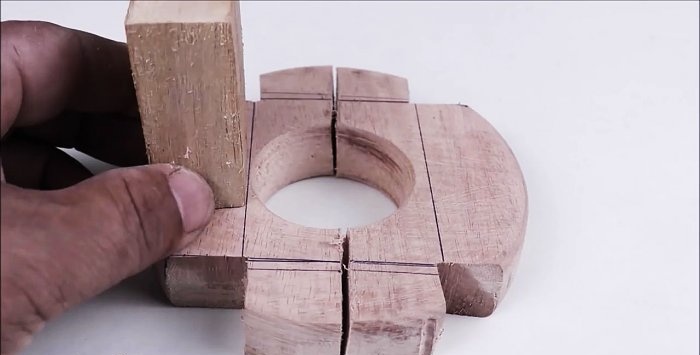

Als nächstes schneiden Sie dieses Werkstück mit einer Bügelsäge in zwei symmetrische Teile (Hälften).

Mit einem Paar identischer Blöcke der erforderlichen Höhe und des erforderlichen Querschnitts sowie entsprechender Markierungen verbinden wir es mit Schrauben mit dem zweiten Kreis.

Zuerst befestigen wir die Kreishälften mit den Ausschnitten mit Schrauben und Muttern. Wir reparieren alle Köpfe der gebrauchten Hardware bündig.

Spitze:

Unten:

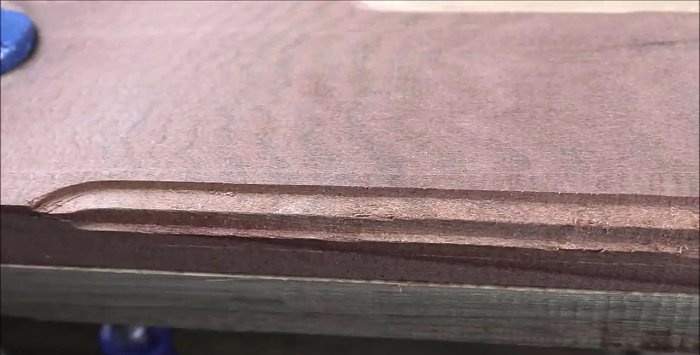

Es bleibt nur noch, das gerade zusammengebaute Gerät an der Bohrmaschine und in seinem Bohrfutter den Fräskopf zu befestigen, und schon können Sie ganz einfach und einfach beliebig geformte Nuten in Holzteile einbringen.

Wir setzen den Fräser in das Spannfutter ein.

Wir setzen das Gerät auf.

Und wir mahlen.

Der Fräser kann unterschiedlich sein.

Da die „Ballerina“ und insbesondere der Kernbohrer im Betrieb ein großes Drehmoment erzeugen, ist es aus Sicherheitsgründen besser, das Werkstück beim Schneiden von Kreisen und Löchern mit den gleichen Zwingen sicher zu befestigen. Sie sollten außerdem eine Schutzbrille und Handschuhe an Ihren Händen tragen.

Um die Arbeit mit unserem selbstgebauten Gerät einfacher und bequemer zu machen, ist es besser, statt gewöhnlicher Muttern Flügelmuttern auf die Schrauben zu schrauben, die die „Klemmen“ an der Bohrmaschine festziehen. Das Anziehen und Lösen von Flügelmuttern ist zweifellos einfacher und schneller als bei Standardmuttern.

Außerdem wird die Arbeit am Gerät vereinfacht, wenn Sie anstelle von Spiral- und Spatenbohrern einen kombinierten Möbelbohrer verwenden (der gleichzeitig eine Aussparung für den Kopf und ein Durchgangsloch für die Verbindungsstange bohrt).

Ein günstigeres Werkzeug für viele Hobbyhandwerker ist eine elektrische Bohrmaschine – ein recht kompaktes Gerät, einfach zu bedienen und erschwinglich.

Der Hauptzweck dieses Geräts besteht darin, Löcher in verschiedene Materialien zu bohren und zu reiben. Es gibt jedoch viele selbstgebaute Geräte, mit denen Sie mit einer gewöhnlichen Bohrmaschine Fräsarbeiten an Holz und Holzwerkstoffen durchführen können.

Im Folgenden betrachten wir eine der möglichen Optionen für ein solches Gerät, das fast vollständig aus Holz besteht. Mal sehen, welche Werkzeuge wir dafür brauchen?

Benötigte Werkzeuge und Materialien

Der Antrieb für fast alle von uns verwendeten Werkzeuge ist eine Bohrmaschine, für die wir eine Vorrichtung für Fräsarbeiten herstellen. Wir benötigen folgende Instrumentalpositionen:

- Rundbohrer („Ballerina“);

- Wendelbohrer;

- Federbohrer („Perka“);

- Kernbohrer („Krone“);

- Bügelsäge für Metall;

- Schleifpapier;

- Fräsköpfe;

- Lineal und Marker;

- Klemmen.

Als Rohling für die Herstellung von Teilen des Geräts verwenden wir ein Stück Hartholzbrett (Eiche, Buche, Birke usw.) mit einer Dicke von 25 bis 30 mm. Um die selbstgebauten Elemente zu befestigen, benötigen wir außerdem Schrauben (Schrauben), Bolzen und Muttern mit dem entsprechenden Durchmesser und der entsprechenden Länge.

Herstellung einer Vorrichtung zum Fräsen mit einem Bohrer

Machen wir uns ohne zu zögern an die Arbeit. Wir legen das leere Brett auf eine ebene Unterlage. Wir fixieren den Schaft eines Rundbohrers im Bohrfutter und schneiden nacheinander zwei Kreise mit dem gewünschten Durchmesser (100-120 mm) aus.

Wir legen jeden der ausgeschnittenen Kreise der Reihe nach auf den Dorn, fixieren ihn im Bohrfutter, schalten ihn ein und schleifen mit Schleifpapier die Formteile der Holzscheiben.

Wir befestigen die Kreise mit Klammern an einer zuverlässigen Unterlage und bohren mit einem Kernbohrer in deren Mitte ein Loch mit einem Durchmesser, der der Größe des an die Spindel angrenzenden Teils des Bohrerkörpers entspricht (ca. 50 mm).

Auch die entstandenen Löcher bearbeiten wir mit Schleifpapier.

Wir machen ein weiteres Loch unter dem Bohrerhals.

Wir markieren eine der Scheiben so, dass wir vier identische Ausschnitte erhalten, die symmetrisch am Umfang angeordnet sind.

Darüber hinaus sollten die Ausschnitte durch Senkrechte begrenzt werden, die sich nicht in der Kreismitte schneiden. Wir schneiden die markierten Elemente mit einer Bügelsäge aus.

Wir befestigen den Kreis mit Ausschnitten „am Rand“ mit Klammern und bohren in die horizontalen Regale mit Spaten und Spiralbohrer nacheinander Aussparungen für die Muttern und als deren Fortsetzung Durchgangslöcher für die Spannschrauben.

Als nächstes schneiden Sie dieses Werkstück mit einer Bügelsäge in zwei symmetrische Teile (Hälften).

Mit einem Paar identischer Blöcke der erforderlichen Höhe und des erforderlichen Querschnitts sowie entsprechender Markierungen verbinden wir es mit Schrauben mit dem zweiten Kreis.

Zuerst befestigen wir die Kreishälften mit den Ausschnitten mit Schrauben und Muttern. Wir reparieren alle Köpfe der gebrauchten Hardware bündig.

Spitze:

Unten:

Es bleibt nur noch, das gerade zusammengebaute Gerät an der Bohrmaschine und in seinem Bohrfutter den Fräskopf zu befestigen, und schon können Sie ganz einfach und einfach beliebig geformte Nuten in Holzteile einbringen.

Wir setzen den Fräser in das Spannfutter ein.

Wir setzen das Gerät auf.

Und wir mahlen.

Der Fräser kann unterschiedlich sein.

Betriebssicherheit und Verbesserungen

Da die „Ballerina“ und insbesondere der Kernbohrer im Betrieb ein großes Drehmoment erzeugen, ist es aus Sicherheitsgründen besser, das Werkstück beim Schneiden von Kreisen und Löchern mit den gleichen Zwingen sicher zu befestigen. Sie sollten außerdem eine Schutzbrille und Handschuhe an Ihren Händen tragen.

Um die Arbeit mit unserem selbstgebauten Gerät einfacher und bequemer zu machen, ist es besser, statt gewöhnlicher Muttern Flügelmuttern auf die Schrauben zu schrauben, die die „Klemmen“ an der Bohrmaschine festziehen. Das Anziehen und Lösen von Flügelmuttern ist zweifellos einfacher und schneller als bei Standardmuttern.

Außerdem wird die Arbeit am Gerät vereinfacht, wenn Sie anstelle von Spiral- und Spatenbohrern einen kombinierten Möbelbohrer verwenden (der gleichzeitig eine Aussparung für den Kopf und ein Durchgangsloch für die Verbindungsstange bohrt).

Schau das Video

Ähnliche Meisterkurse

Besonders interessant

Kommentare (3)