So bauen Sie aus einem Feuerlöscher einen Empfänger für einen 12-V-Kompressor

Mit einem 12-Volt-Kompressor können Sie Reifen aufpumpen, Schmutz und Staub entfernen, Grillelemente ausblasen (reinigen), Bälle aufpumpen, eine Spritzpistole mit Druckluft versorgen usw.

Wenn der Kompressor mit einem Empfänger ausgestattet ist, ist seine Funktionsweise einfacher. Schließlich erzeugt ein solcher Behälter einen Druckluftvorrat, der es Ihnen ermöglicht, Betriebspausen des Kompressors einzulegen.

Gleichzeitig erhöht sich die Qualität der zugeführten Luft, da der Sammler den Druck ausgleicht, Pulsationen glättet, die vom Kompressor kommende Druckluft kühlt und Kondensat sammelt.

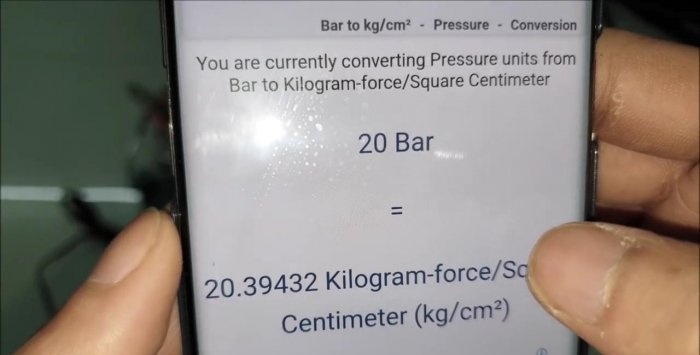

Unsere Installation wird aus zwei Hauptteilen bestehen: einem Kompressor und einem Empfänger – dem Feuerlöschergehäuse. Für einen sicheren und zuverlässigen Betrieb des Geräts ist es wichtig, dass der vom Kompressor erzeugte Druck (140 psi ≈ 10 bar ≈ 10 kg/cm²) den Druck, für den das Feuerlöschergehäuse ausgelegt ist (20 bar ≈ 20 kg/cm²).

Um eine Installation zu erstellen, die im automatischen Modus arbeitet, benötigen wir folgendes Zubehör:

Um einzelne Einheiten zu einem Ganzen zusammenzufügen, benötigen wir:

Für den Empfänger ist es besser, einen Feuerlöscher mit großem Volumen zu wählen. In diesem Fall ist die Effizienz im Tandembetrieb mit einem Kompressor höher.

Als nächstes schrauben wir das Absperrventil mit einem Schlauch ab und schütteln den Inhalt aus dem Körper (normalerweise ist dies eine Substanz auf Basis von Ammoniumphosphaten, da sie am billigsten ist, es können jedoch auch andere Zusammensetzungen sein).

Anschließend spülen wir das Innere des Feuerlöschergehäuses mehrmals mit klarem Wasser aus. Wischen Sie die Außenseite des Behälters mit einem sauberen Tuch ab und trocknen Sie die Innenseite mit einem Fön.

Vor dieser Arbeitsphase vergleichen wir noch einmal die Eigenschaften des Kompressors und des ehemaligen Feuerlöschergehäuses und stellen sicher, dass unser Empfänger in jeder Hinsicht den Fähigkeiten des Kompressors entspricht.

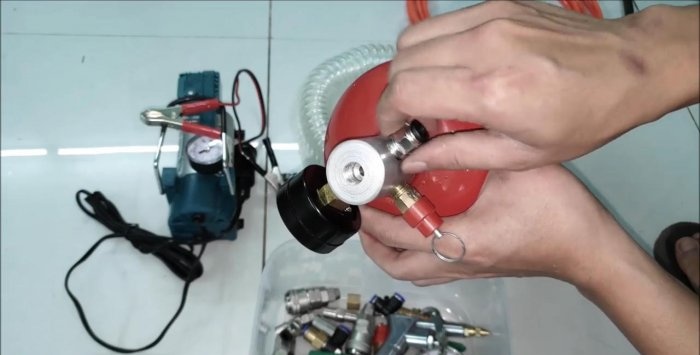

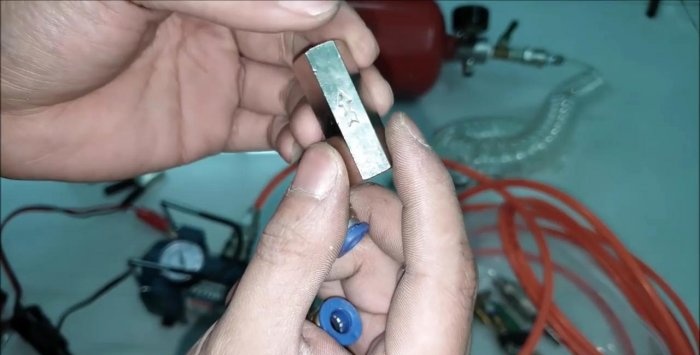

Wir schrauben eine Verriegelungsbaugruppe mit einem zentralen Kanal und vier seitlichen Gewindelöchern in den Hals des Metallbehälters.

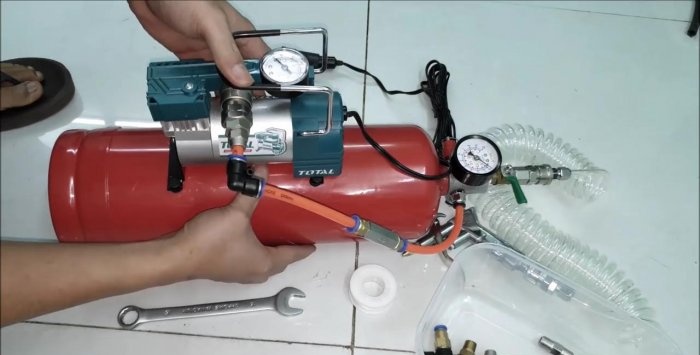

In einen der Seitenkanäle schrauben wir ein Sicherheitsventil ein und stellen so einen geringeren Öffnungsdruck ein.

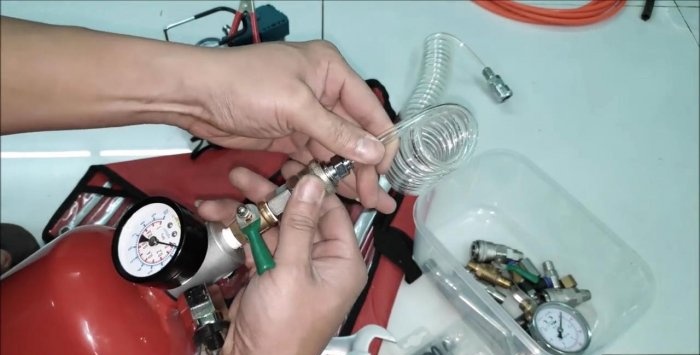

Wählen Sie von den beiden verfügbaren Manometern dasjenige aus, das in bar-Druckeinheiten kalibriert ist, und schrauben Sie es ebenfalls in den anderen Seitenkanal der Verriegelungseinheit ein.

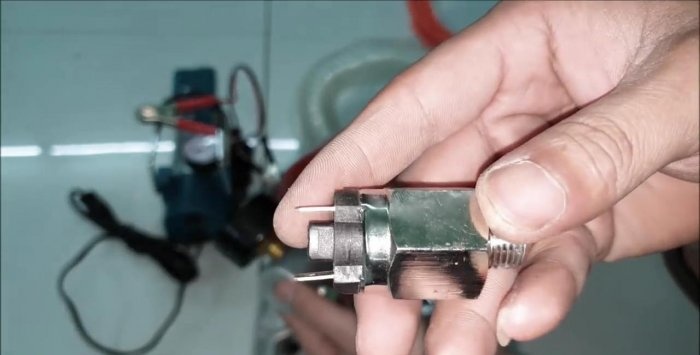

In die beiden verbleibenden Kanäle schrauben wir einen Adapter und einen Druckschalter ein – das Hauptelement des Automatisierungssystems, das den Kompressor einschaltet, wenn der Druck im Empfänger unter den Betriebsdruck fällt.

Für die Druckluftzufuhr aus dem Empfänger bzw. dessen Absperrung schrauben wir von oben einen Kugelhahn in die Absperreinheit ein.

Als nächstes dichten und verstärken wir mit einem Satz Gummiringen, FUM-Band und Schlüsseln die Verbindungen aller Elemente mit der Verriegelungseinheit und diese mit dem Gehäuse des zukünftigen Empfängers.

Es bleibt noch ein Adapter zum Einbau eines Spiralschlauchs auf den Kugelhahn zu schrauben, ebenfalls mit O-Ring und FUM-Band, an dessen anderem Ende ein mit Druckluft betriebenes Werkzeug (wir haben eine Pneumatikpistole) angebracht wird der gleiche Adapter.

Wir prüfen zunächst die Funktionsfähigkeit, indem wir es an eine 12-Volt-Batterie anschließen und stellen sicher, dass damit alles in Ordnung ist.

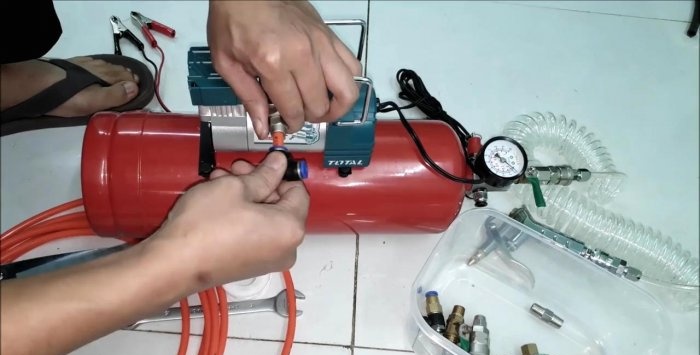

Wir stecken einen Schlauchadapter auf den Auslassanschluss des Kompressors. Wir dichten mit FUM-Klebeband ab und ziehen den Sechskantverbinder mit Schlüsseln fest an.

Wir installieren den Kompressor am Empfänger an der Stelle, an der er später befestigt wird. Wir schneiden den Schlauch am Auslass mit einer Schere ab und lassen eine kleine Verlängerung übrig, auf die wir einen rechteckigen Kunststoffanschluss stecken. Es ist notwendig, dem austretenden Schlauch die gewünschte Richtung zu geben und ihn an den Adapter am Empfänger anzuschließen. Zwischen den letzten beiden Teilen ist ein Sechskantverbinder in den Schlauch eingeschnitten – er dient gleichzeitig als Rückschlagventil.

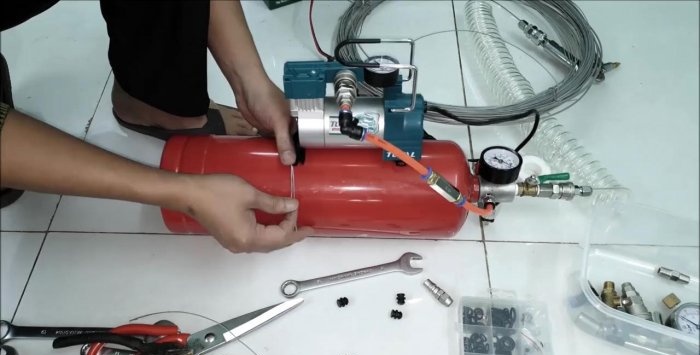

Wir kleben doppelseitige Klebebandstreifen auf die Auflageflächen des Kompressorsockels. Auf diese Weise können Sie die Knoten vorab relativ zueinander fixieren und so zur Stärke der Verbindung beitragen.

Anschließend schrauben wir den Kompressor mit einer Zange und einem Bindedraht, den wir durch die Löcher im Sockel führen, fest an den Empfänger.

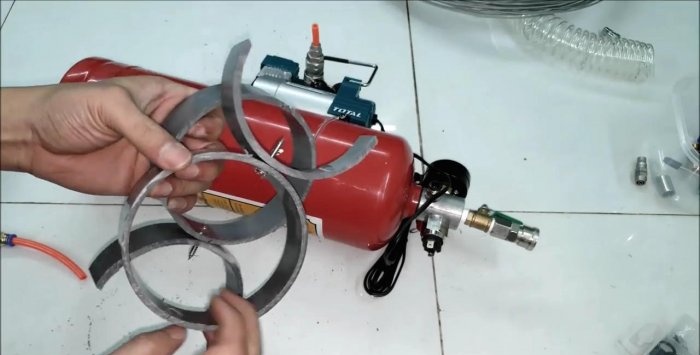

Dazu benötigen Sie ein Stück Kunststoffrohr, dessen Größe dem Außendurchmesser des Empfängers entspricht. Schneiden Sie mit einer Bügelsäge drei gleich breite Ringe aus dem Rohr.

Wir machen einen Querschnitt in zwei Ringe, damit sie auf den Empfänger gesteckt werden können. Schneiden Sie den dritten Ring in zwei gleiche Teile. Sie werden tatsächlich die „Beine“ unserer Installation sein.

In zwei Ringen bohren wir an den den Schnitten diametral gegenüberliegenden Stellen mit einem Bohrer Löcher. Dasselbe machen wir in den Halbringen in ihrer Mitte.

Wir verbinden Ringe mit Halbringen paarweise mit Schrauben und einem Bohrer und schrauben die Hardware von der Seite des geteilten Vollrings ein.

Auf die Innenseite der Spaltringe, die die Schraubenköpfe abdecken, kleben wir einen Streifen doppelseitiges Klebeband, um die Ringe von unten am Empfängergehäuse zu befestigen.

Wir montieren die Ringe am Empfänger und verteilen sie entlang des Schnitts. Um die Ringe fest auf der Oberfläche des Empfängers zu befestigen, kleben wir zusätzlich einen Streifen unter jedes Ende des Rings, beginnend beim Schnitt und darunter.

Nach dem Anschließen der Schläuche und dem Einschalten des Kompressors überprüfen wir den Druckaufbau im Empfänger mit einem Manometer und die Funktion der Anlage mit einer Pneumatikpistole bei ausgeschaltetem Strom. Wir lassen den Druck im Empfänger über das Sicherheitsventil ab, indem wir am Ring an der Stange ziehen.

Wir schneiden einen Drahtstrang vom Kompressor ab und verbinden seine Enden mit Kabelschuhen und einer Crimpzange mit dem Druckschalter. Wir schalten den Kompressor wieder ein und sorgen dafür, dass der Druck im Empfänger steigt.

Über einen Sechskant stellen wir den maximalen Druck im Behälter ein, den wir auf 7 bar festgelegt haben. Während nun die Oberfläche mit einer Druckluftpistole von Schmutz befreit wird, Fahrradreifen usw. aufgepumpt werden, hält das Relais einen Druck im Empfänger von 7 bar aufrecht, indem es den Kompressor automatisch ein- und ausschaltet.

Wenn der Kompressor mit einem Empfänger ausgestattet ist, ist seine Funktionsweise einfacher. Schließlich erzeugt ein solcher Behälter einen Druckluftvorrat, der es Ihnen ermöglicht, Betriebspausen des Kompressors einzulegen.

Gleichzeitig erhöht sich die Qualität der zugeführten Luft, da der Sammler den Druck ausgleicht, Pulsationen glättet, die vom Kompressor kommende Druckluft kühlt und Kondensat sammelt.

Erforderliches Zubehör

Unsere Installation wird aus zwei Hauptteilen bestehen: einem Kompressor und einem Empfänger – dem Feuerlöschergehäuse. Für einen sicheren und zuverlässigen Betrieb des Geräts ist es wichtig, dass der vom Kompressor erzeugte Druck (140 psi ≈ 10 bar ≈ 10 kg/cm²) den Druck, für den das Feuerlöschergehäuse ausgelegt ist (20 bar ≈ 20 kg/cm²).

Um eine Installation zu erstellen, die im automatischen Modus arbeitet, benötigen wir folgendes Zubehör:

- eine Absperreinheit am Empfänger mit einem System von Gewindekanälen;

- Sicherheitsventil;

- Manometer mit Skala in Bar;

- Schalter Druckschalter;

- Ventil in Form eines Kugelhahns;

- Spiral- und Linearschläuche;

- Luftgewehr;

- 12-Volt-Batterie;

- Anschlüsse, Anschlüsse und Adapter.

Um einzelne Einheiten zu einem Ganzen zusammenzufügen, benötigen wir:

- Schlüssel und Zangen;

- Bohrer und Crimper (Mittel zum Crimpen von Kabelschuhen);

- Bügelsäge und Schere;

- O-Ringe und FUM-Band;

- Strickdraht und doppelseitiges Klebeband;

- Stück Kunststoffrohr.

Herstellung eines Empfängers aus einem Feuerlöschergehäuse für einen 12-V-Kompressor

Für den Empfänger ist es besser, einen Feuerlöscher mit großem Volumen zu wählen. In diesem Fall ist die Effizienz im Tandembetrieb mit einem Kompressor höher.

Als nächstes schrauben wir das Absperrventil mit einem Schlauch ab und schütteln den Inhalt aus dem Körper (normalerweise ist dies eine Substanz auf Basis von Ammoniumphosphaten, da sie am billigsten ist, es können jedoch auch andere Zusammensetzungen sein).

Anschließend spülen wir das Innere des Feuerlöschergehäuses mehrmals mit klarem Wasser aus. Wischen Sie die Außenseite des Behälters mit einem sauberen Tuch ab und trocknen Sie die Innenseite mit einem Fön.

Empfängerausrüstung

Vor dieser Arbeitsphase vergleichen wir noch einmal die Eigenschaften des Kompressors und des ehemaligen Feuerlöschergehäuses und stellen sicher, dass unser Empfänger in jeder Hinsicht den Fähigkeiten des Kompressors entspricht.

Wir schrauben eine Verriegelungsbaugruppe mit einem zentralen Kanal und vier seitlichen Gewindelöchern in den Hals des Metallbehälters.

In einen der Seitenkanäle schrauben wir ein Sicherheitsventil ein und stellen so einen geringeren Öffnungsdruck ein.

Wählen Sie von den beiden verfügbaren Manometern dasjenige aus, das in bar-Druckeinheiten kalibriert ist, und schrauben Sie es ebenfalls in den anderen Seitenkanal der Verriegelungseinheit ein.

In die beiden verbleibenden Kanäle schrauben wir einen Adapter und einen Druckschalter ein – das Hauptelement des Automatisierungssystems, das den Kompressor einschaltet, wenn der Druck im Empfänger unter den Betriebsdruck fällt.

Für die Druckluftzufuhr aus dem Empfänger bzw. dessen Absperrung schrauben wir von oben einen Kugelhahn in die Absperreinheit ein.

Als nächstes dichten und verstärken wir mit einem Satz Gummiringen, FUM-Band und Schlüsseln die Verbindungen aller Elemente mit der Verriegelungseinheit und diese mit dem Gehäuse des zukünftigen Empfängers.

Es bleibt noch ein Adapter zum Einbau eines Spiralschlauchs auf den Kugelhahn zu schrauben, ebenfalls mit O-Ring und FUM-Band, an dessen anderem Ende ein mit Druckluft betriebenes Werkzeug (wir haben eine Pneumatikpistole) angebracht wird der gleiche Adapter.

Kompressorleitungen

Wir prüfen zunächst die Funktionsfähigkeit, indem wir es an eine 12-Volt-Batterie anschließen und stellen sicher, dass damit alles in Ordnung ist.

Wir stecken einen Schlauchadapter auf den Auslassanschluss des Kompressors. Wir dichten mit FUM-Klebeband ab und ziehen den Sechskantverbinder mit Schlüsseln fest an.

Wir installieren den Kompressor am Empfänger an der Stelle, an der er später befestigt wird. Wir schneiden den Schlauch am Auslass mit einer Schere ab und lassen eine kleine Verlängerung übrig, auf die wir einen rechteckigen Kunststoffanschluss stecken. Es ist notwendig, dem austretenden Schlauch die gewünschte Richtung zu geben und ihn an den Adapter am Empfänger anzuschließen. Zwischen den letzten beiden Teilen ist ein Sechskantverbinder in den Schlauch eingeschnitten – er dient gleichzeitig als Rückschlagventil.

Installieren des Kompressors am Empfänger

Wir kleben doppelseitige Klebebandstreifen auf die Auflageflächen des Kompressorsockels. Auf diese Weise können Sie die Knoten vorab relativ zueinander fixieren und so zur Stärke der Verbindung beitragen.

Anschließend schrauben wir den Kompressor mit einer Zange und einem Bindedraht, den wir durch die Löcher im Sockel führen, fest an den Empfänger.

Herstellung des Installationsunterstützungsteils

Dazu benötigen Sie ein Stück Kunststoffrohr, dessen Größe dem Außendurchmesser des Empfängers entspricht. Schneiden Sie mit einer Bügelsäge drei gleich breite Ringe aus dem Rohr.

Wir machen einen Querschnitt in zwei Ringe, damit sie auf den Empfänger gesteckt werden können. Schneiden Sie den dritten Ring in zwei gleiche Teile. Sie werden tatsächlich die „Beine“ unserer Installation sein.

In zwei Ringen bohren wir an den den Schnitten diametral gegenüberliegenden Stellen mit einem Bohrer Löcher. Dasselbe machen wir in den Halbringen in ihrer Mitte.

Wir verbinden Ringe mit Halbringen paarweise mit Schrauben und einem Bohrer und schrauben die Hardware von der Seite des geteilten Vollrings ein.

Auf die Innenseite der Spaltringe, die die Schraubenköpfe abdecken, kleben wir einen Streifen doppelseitiges Klebeband, um die Ringe von unten am Empfängergehäuse zu befestigen.

Wir montieren die Ringe am Empfänger und verteilen sie entlang des Schnitts. Um die Ringe fest auf der Oberfläche des Empfängers zu befestigen, kleben wir zusätzlich einen Streifen unter jedes Ende des Rings, beginnend beim Schnitt und darunter.

Druck im Empfänger auswählen und Relais einstellen

Nach dem Anschließen der Schläuche und dem Einschalten des Kompressors überprüfen wir den Druckaufbau im Empfänger mit einem Manometer und die Funktion der Anlage mit einer Pneumatikpistole bei ausgeschaltetem Strom. Wir lassen den Druck im Empfänger über das Sicherheitsventil ab, indem wir am Ring an der Stange ziehen.

Wir schneiden einen Drahtstrang vom Kompressor ab und verbinden seine Enden mit Kabelschuhen und einer Crimpzange mit dem Druckschalter. Wir schalten den Kompressor wieder ein und sorgen dafür, dass der Druck im Empfänger steigt.

Über einen Sechskant stellen wir den maximalen Druck im Behälter ein, den wir auf 7 bar festgelegt haben. Während nun die Oberfläche mit einer Druckluftpistole von Schmutz befreit wird, Fahrradreifen usw. aufgepumpt werden, hält das Relais einen Druck im Empfänger von 7 bar aufrecht, indem es den Kompressor automatisch ein- und ausschaltet.

Schau das Video

Ähnliche Meisterkurse

Ein einfacher und leistungsstarker Schaumgenerator aus einem Feuerlöscher

12V-Kompressor vom Kühlschrankkompressor

Kühlschrankkompressor zum Aufpumpen von Reifen

Die einfachste Sandstrahldüse zum Selbermachen für einen Kompressor

Wie man aus einem Kühlschrankkompressor einen Benzinmotor macht

Stichsäge von einem Kompressor aus einem Kühlschrank

Besonders interessant

Der effektivste Weg, Ihre Batterie wiederherzustellen

Das stärkste Kriechschmiermittel

Eine einfache Möglichkeit, an den Kotflügelverkleidungen haftenden Schmutz zu entfernen

Lohnt es sich, einen Magneten am Ölfilter anzubringen?

So restaurieren Sie eine Autobatterie mit Backpulver

Ungewöhnliche Verwendungen von WD-40

Kommentare (11)