Welcher Fräser übernimmt das Lager?

Manchmal ist es erforderlich, den Außenring eines Lagers entlang seines Durchmessers oder Endes zu bearbeiten. Welcher Fräser sollte angesichts der hohen Härte von Wälzlagerstahl für diesen Vorgang auf einer Drehmaschine ausgewählt werden?

Nach dem Härten und anschließendem Anlassen bei niedriger Temperatur muss die Härte des Wälzlagerstahls mindestens HRC 62 betragen. Darüber hinaus enthält er etwa 1 % Kohlenstoff und 1,5 % Chrom, was die Qualität der Härtung von Wälzlagerstählen im gesamten Volumen gewährleistet Produkt.

Dieses Metall wird bei einer Temperatur von 830 °C in Öl gehärtet und anschließend mindestens zwei Stunden lang bei einer Temperatur von 160 °C angelassen.

Es ist klar, dass nicht jedes Werkzeug in der Lage ist, Wälzlagerstahl mit den oben genannten Eigenschaften zu verarbeiten. Beispielsweise beträgt die Härte der Werkzeugstähle der Sorten P6M5K5, P9, P9M4K8, P18 nicht mehr als HRC 59 und die Härte der Sorten U7, U8, U10, U12, P6 liegt je nach Anlassmodus nach dem Härten zwischen HRC 59 und HRC 63 .

Da einige Werkzeugstähle mit geringerer oder vergleichbarer Härte eindeutig nicht für die Bearbeitung von Lagern geeignet sind, werden wir versuchen, für diese Zwecke zwei Fräser zu verwenden: aus T15K6-Stahl und mit einer Wendeschneidplatte aus CBN (andere Namen: Borazon, Cubonit, Kingsongit, Cyborit).

Um einen standardmäßig geschärften Fräser genauer in den Werkzeughalter einzubauen, „richten“ wir seine Basis aus und befestigen den Lagerring im Maschinenfutter so genau wie möglich entlang der Fehlausrichtung.

Versuchen wir, das Ringende mit einer Drehzahl von 315 U/min in mehreren Durchgängen mit minimaler Spanabnahmedicke und ohne Einsatz von Schneidflüssigkeit (Kühlmittel) zu bearbeiten.

Optisch sieht die Qualität der Verarbeitung recht gut aus, allerdings ist der Fräser stumpf geworden und muss neu geschärft werden.

Zum zweiten Mal machen wir beim Schärfen des Fräsers den Hauptwinkel negativ, tragen Kühlmittel auf und reduzieren die Drehzahl des Spannfutters von 315 auf 250 U/min. Auch hier verwenden wir, wie zum ersten Mal, das Mindestfutter.

Auf den ersten Blick sieht die Bearbeitungsfläche recht glatt aus, doch der Fräser versagte erneut und wurde nicht nur stumpf, sondern die Schneidkante der Platte splitterte ab.

Probieren wir nun einen Fräser mit einer CBN-Wendeschneidplatte bei einer Drehzahl von 315 U/min ohne Verwendung von Kühlmittel aus.

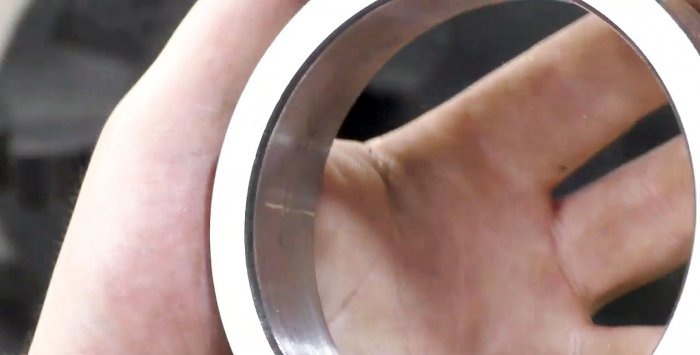

In mehreren Durchgängen bearbeiten wir die Innen- und Seitenflächen des Lagerrings.

Die mit CBN behandelten Oberflächen sehen sehr hochwertig aus und die Wendeplatte selbst weist keinerlei Beschädigungen auf, obwohl auf dem sie umgebenden Metall hier und da Absplitterungen und Späne sichtbar sind.

Versuchen wir nach dem dritten Nachschleifen, den T15K6-Fräser mit einer niedrigen Drehzahl von 115 U/min zu verwenden, da der Durchmesser des Lagerrings immer noch 105 mm beträgt.Doch bereits zu Beginn des Nutens wurde die Messerplatte beschädigt – sie splitterte ab und der Betrieb musste abgebrochen werden.

Sofern wir nicht auf einen defekten T15K6-Fräser stoßen, ist dieser eindeutig nicht für die Bearbeitung von Lagerstählen unter allen Schnittbedingungen geeignet.

Eine andere Sache ist ein Fräser mit einer CBN-Wendeschneidplatte. Es stellte die Qualität der Verarbeitung sicher und litt überhaupt nicht darunter.

Eine kleine Theorie...

Nach dem Härten und anschließendem Anlassen bei niedriger Temperatur muss die Härte des Wälzlagerstahls mindestens HRC 62 betragen. Darüber hinaus enthält er etwa 1 % Kohlenstoff und 1,5 % Chrom, was die Qualität der Härtung von Wälzlagerstählen im gesamten Volumen gewährleistet Produkt.

Dieses Metall wird bei einer Temperatur von 830 °C in Öl gehärtet und anschließend mindestens zwei Stunden lang bei einer Temperatur von 160 °C angelassen.

Es ist klar, dass nicht jedes Werkzeug in der Lage ist, Wälzlagerstahl mit den oben genannten Eigenschaften zu verarbeiten. Beispielsweise beträgt die Härte der Werkzeugstähle der Sorten P6M5K5, P9, P9M4K8, P18 nicht mehr als HRC 59 und die Härte der Sorten U7, U8, U10, U12, P6 liegt je nach Anlassmodus nach dem Härten zwischen HRC 59 und HRC 63 .

Prüfung von Schneidern

Da einige Werkzeugstähle mit geringerer oder vergleichbarer Härte eindeutig nicht für die Bearbeitung von Lagern geeignet sind, werden wir versuchen, für diese Zwecke zwei Fräser zu verwenden: aus T15K6-Stahl und mit einer Wendeschneidplatte aus CBN (andere Namen: Borazon, Cubonit, Kingsongit, Cyborit).

Um einen standardmäßig geschärften Fräser genauer in den Werkzeughalter einzubauen, „richten“ wir seine Basis aus und befestigen den Lagerring im Maschinenfutter so genau wie möglich entlang der Fehlausrichtung.

Versuchen wir, das Ringende mit einer Drehzahl von 315 U/min in mehreren Durchgängen mit minimaler Spanabnahmedicke und ohne Einsatz von Schneidflüssigkeit (Kühlmittel) zu bearbeiten.

Optisch sieht die Qualität der Verarbeitung recht gut aus, allerdings ist der Fräser stumpf geworden und muss neu geschärft werden.

Zum zweiten Mal machen wir beim Schärfen des Fräsers den Hauptwinkel negativ, tragen Kühlmittel auf und reduzieren die Drehzahl des Spannfutters von 315 auf 250 U/min. Auch hier verwenden wir, wie zum ersten Mal, das Mindestfutter.

Auf den ersten Blick sieht die Bearbeitungsfläche recht glatt aus, doch der Fräser versagte erneut und wurde nicht nur stumpf, sondern die Schneidkante der Platte splitterte ab.

Probieren wir nun einen Fräser mit einer CBN-Wendeschneidplatte bei einer Drehzahl von 315 U/min ohne Verwendung von Kühlmittel aus.

In mehreren Durchgängen bearbeiten wir die Innen- und Seitenflächen des Lagerrings.

Die mit CBN behandelten Oberflächen sehen sehr hochwertig aus und die Wendeplatte selbst weist keinerlei Beschädigungen auf, obwohl auf dem sie umgebenden Metall hier und da Absplitterungen und Späne sichtbar sind.

Versuchen wir nach dem dritten Nachschleifen, den T15K6-Fräser mit einer niedrigen Drehzahl von 115 U/min zu verwenden, da der Durchmesser des Lagerrings immer noch 105 mm beträgt.Doch bereits zu Beginn des Nutens wurde die Messerplatte beschädigt – sie splitterte ab und der Betrieb musste abgebrochen werden.

Schlussfolgerungen

Sofern wir nicht auf einen defekten T15K6-Fräser stoßen, ist dieser eindeutig nicht für die Bearbeitung von Lagerstählen unter allen Schnittbedingungen geeignet.

Eine andere Sache ist ein Fräser mit einer CBN-Wendeschneidplatte. Es stellte die Qualität der Verarbeitung sicher und litt überhaupt nicht darunter.

Schau das Video

Ähnliche Meisterkurse

Wie man Stahl härtet – ein visuelles Experiment

Wie man aus einem Lager einen Bohrer zum Bohren von gehärtetem Stahl herstellt

So härten Sie Handwerkzeuge zu Hause

Härten der Schneide eines Messers mit Graphit

So bohren Sie einen Schnellschneider - P18-Stahl

So bohren Sie mit einem Fliesenbohrer jeden Schnellarbeitsstahl

Besonders interessant

Kommentare (3)