Wie man eine tragbare Stichsäge herstellt

Das bekannteste Werkzeug für gerade und gebogene Schnitte ist eine Handstichsäge. Es kann aber auch mechanisch erfolgen. Darüber hinaus sind hierfür keine besonderen Fähigkeiten, Materialien oder Kosten erforderlich.

Um erfolgreich zu arbeiten, benötigen wir:

Als Werkzeuge verwenden wir einen Schraubenzieher, eine Stichsäge, eine Zange und Schleifpapier.

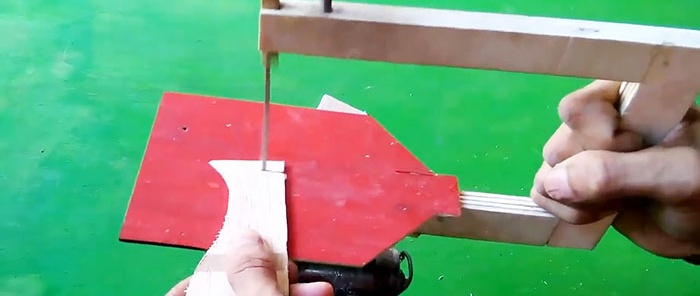

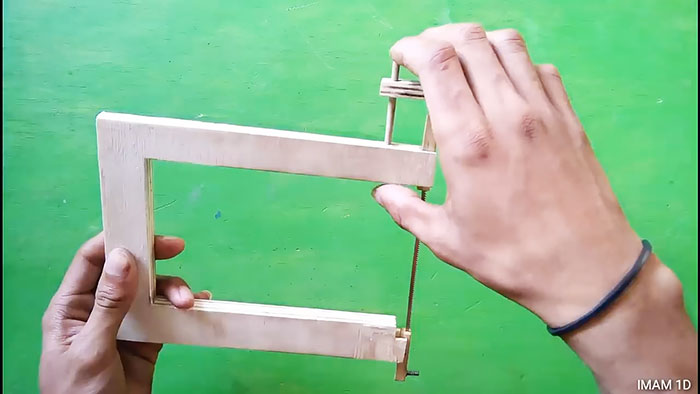

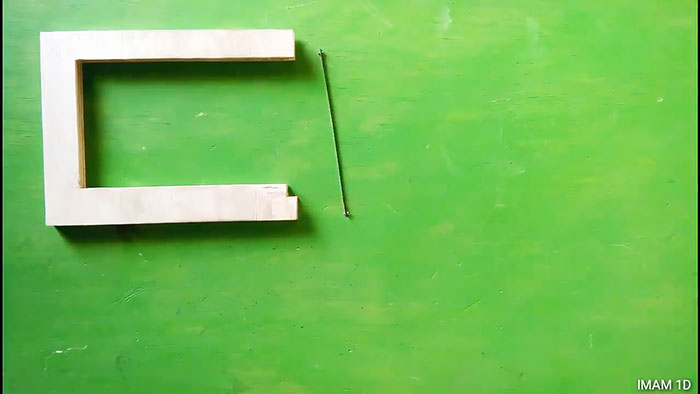

Aus mehrschichtigem Sperrholz schneiden wir ein U-förmiges Querschnittsprofil mit einer Höhe von 10 und einer Länge von 15 cm aus. Das untere Element machen wir etwas größer, da es als Basis für das selbstgemachte Produkt dient.

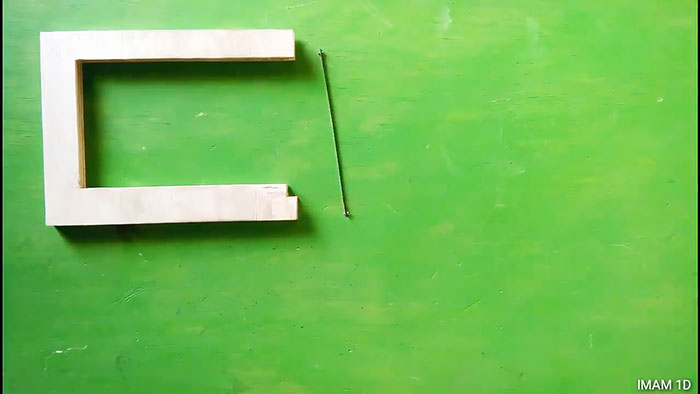

An den Enden der horizontalen Elemente machen wir Rillen in gleicher Tiefe und unten machen wir auch oben eine Kerbe. Sie werden benötigt, um die in speziellen Folien fixierte Datei zu verschieben.

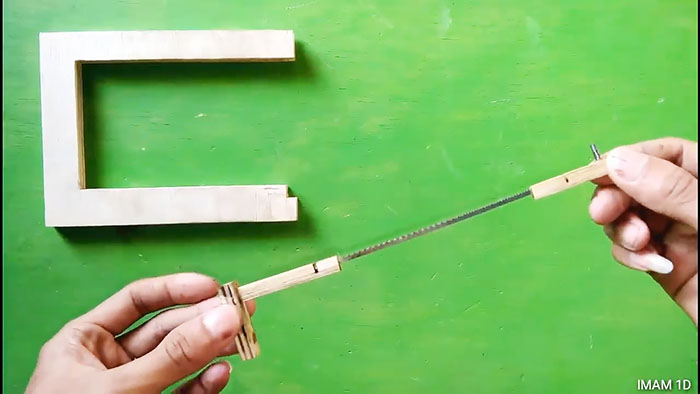

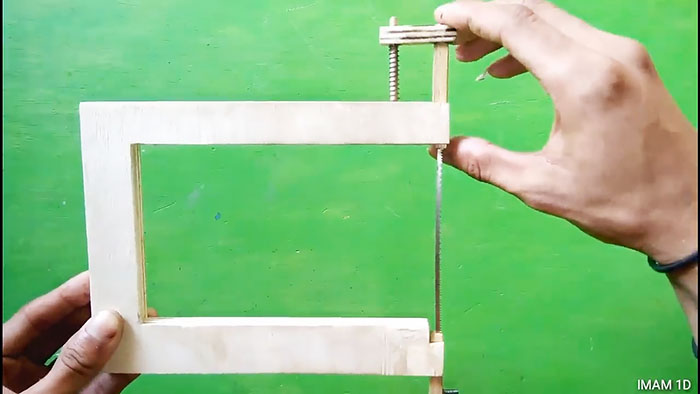

Der obere L-förmige Schieber mit einem leicht zur Mitte versetzten vertikalen Element ist mit dem horizontalen verklebt und mit einem Loch näher am anderen Ende.Am Ende des vertikalen Elements des Schlittens machen wir einen etwa 20 mm langen Längsschlitz mit einer Tiefe bis zur Mitte des Abschnitts und einer Breite, die der Dicke der Feile entspricht.

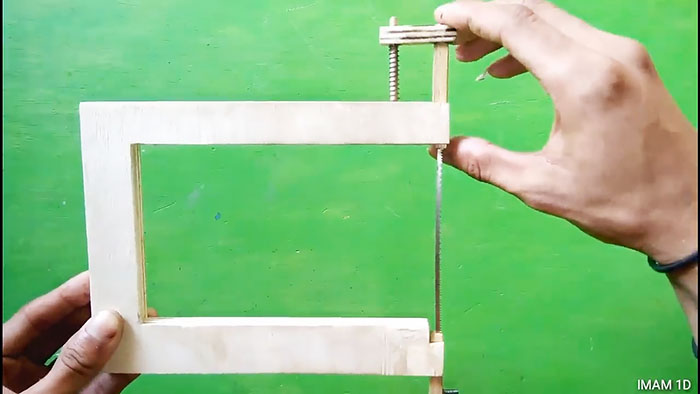

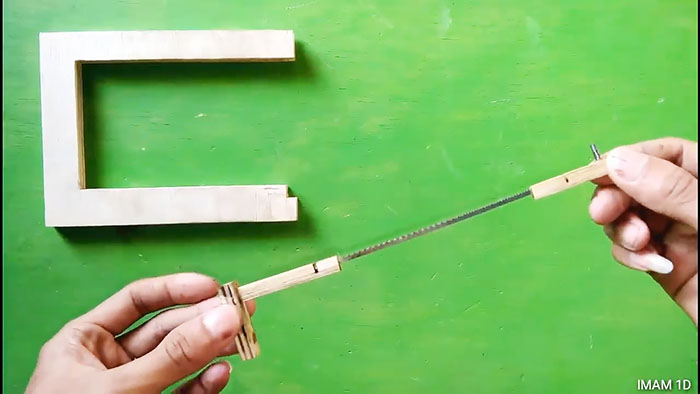

Wir treten 5 mm vom Ende des schmalen Schlitzes zurück und machen einen Querschlitz mit der Breite des Durchmessers des Sägestifts. Wir machen genau die gleichen Schlitze im unteren Schieber in Form eines quadratischen Blocks und treiben am anderen Ende eine Stahlstange nach außen. Wir legen die Feile in die Längsschlitze der Schieber und befestigen die Stifte in den Querschlitzen.

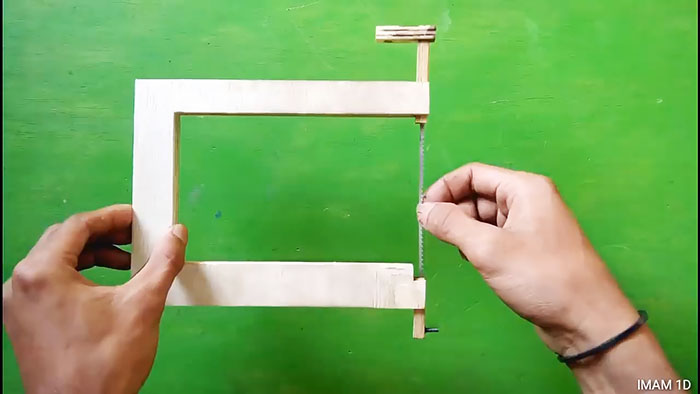

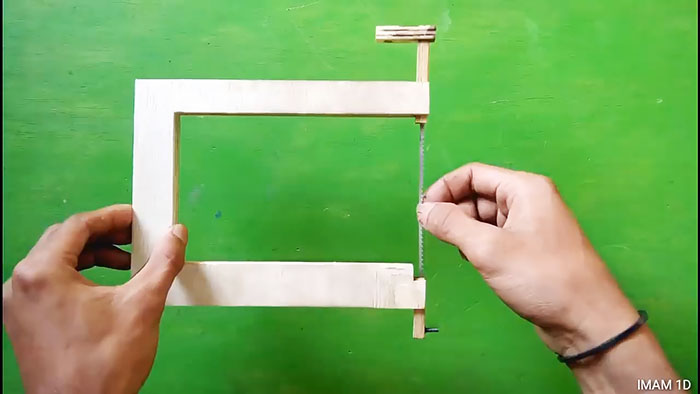

Wir installieren die Schieber mit einer daran befestigten Feile in den Nuten der horizontalen Elemente des U-förmigen Teils, wo sie sich frei auf und ab bewegen sollten.

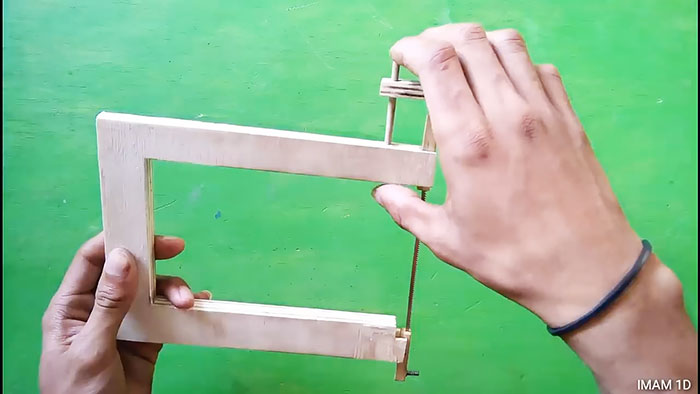

In das Loch des oberen Schiebers stecken wir frei einen Holzstab ein, den wir unter Spannung in der Blindbohrung des oberen U-förmigen Elements befestigen. Zwischen ihnen platzieren wir eine Feder, die die Feile nach oben zurückbringt.

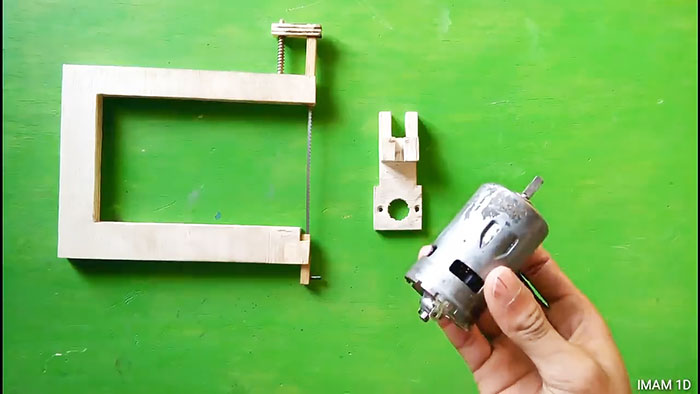

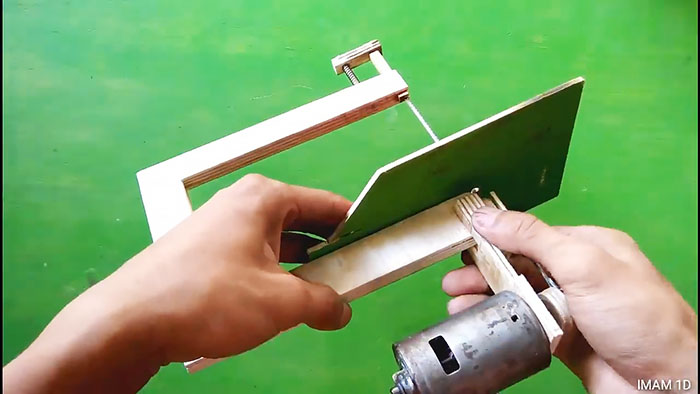

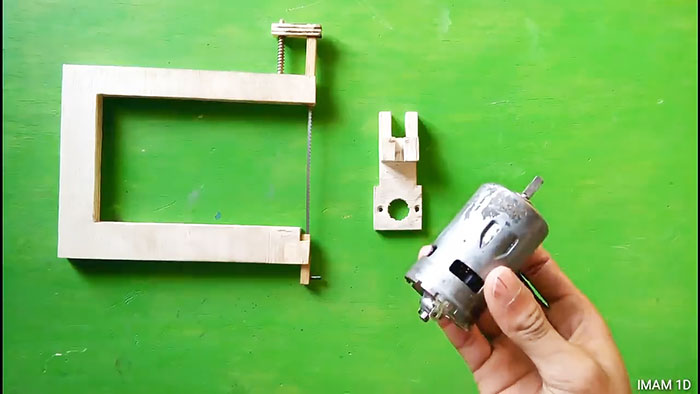

Wir befestigen einen 775-Gleichstrommotor mit einer Spannung von 12 bis 36 V mit zwei Schrauben an einer speziellen Halterung aus mehrschichtigem Sperrholz.

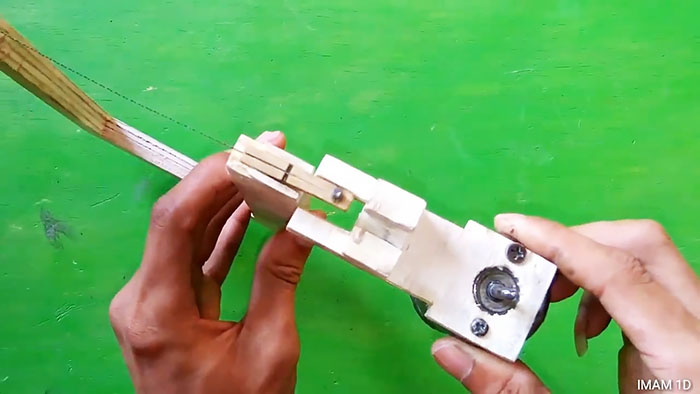

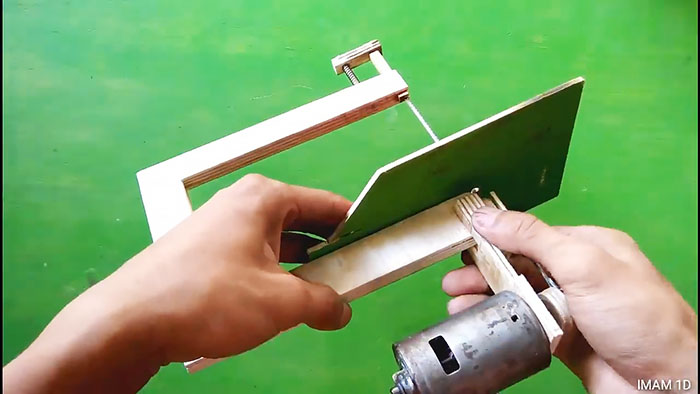

Wir stecken das untere Element der U-förmigen Basis in die obere Nut der Halterung und verbinden diese mit Kleber. In diesem Fall gleitet der untere Schieber in eine spezielle Nut in der Halterung und gleitet entlang dieser. Um die Säge zu stabilisieren, kleben Sie einen Begrenzer auf die Halterung.

Wir montieren eine Holzscheibe mit einem Loch in der Mitte mit Presspassung auf der Motorwelle und einem Stift, der näher an ihrem Rand an der Außenseite starr befestigt ist.

Wir verbinden die Stifte am unteren Schieber und an der Scheibe mit Schlaufen einer aus Draht gebogenen Kurbel. Liegt nun Spannung an den Motorklemmen an, zieht die rotierende Scheibe den unteren Schieber mit der darin fixierten Feile.

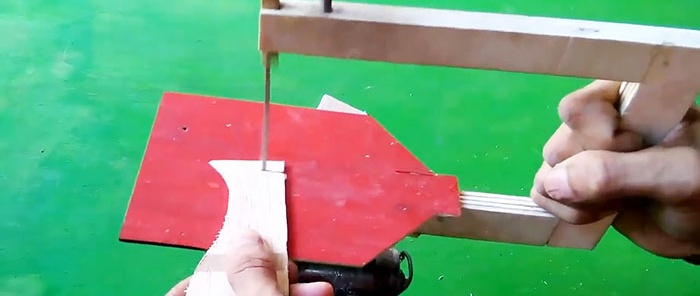

Dadurch beginnt die Säge unter dem Einfluss des Drehmoments des Motors und der Federkraft, sich hin und her zu bewegen und das Material zu schneiden.

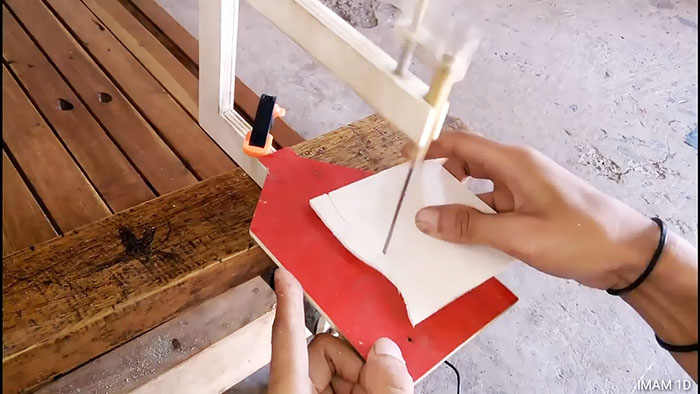

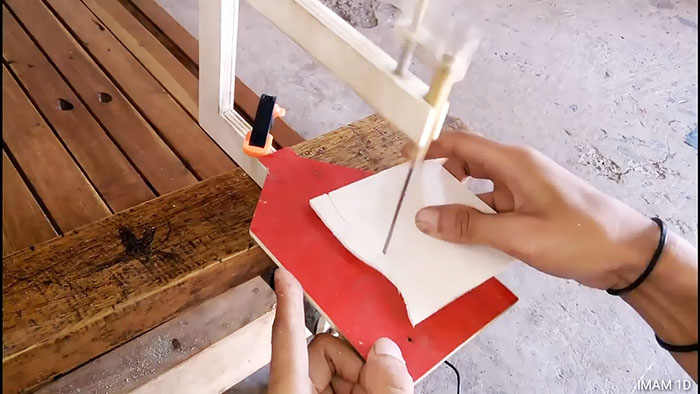

Wir kleben einen Arbeitstisch aus dünnem Sperrholz auf die Oberseite des Sockels, indem wir eine Säge durch einen Querschlitz von der Tischkante zur Mitte in das zentrale Loch einführen.

Wir versorgen den Motor über einen Adapter oder eine Batterie mit Strom und installieren dazwischen einen Schalter, der an einer geeigneten Stelle unter dem Schreibtisch montiert wird.

Mit dieser Mini-Stichsäge mit Antrieb können Sie Massivholz, Spanplatten, Faserplatten und mehrschichtiges Sperrholz sowohl in geraden als auch in gebogenen Linien bearbeiten.

Wird benötigt

Um erfolgreich zu arbeiten, benötigen wir:

- mehrschichtiges Sperrholz unterschiedlicher Dicke;

- Puzzlefeilen mit Stecknadeln;

- Druckfeder;

- Stangen aus Holz und Metall;

- 775 Gleichstrommotor - ;

- Adapter oder 12-V-Batterie;

- schalten;

- Holzkleber;

- geglühter Draht.

Als Werkzeuge verwenden wir einen Schraubenzieher, eine Stichsäge, eine Zange und Schleifpapier.

Herstellungsprozess einer elektromechanischen Stichsäge

Aus mehrschichtigem Sperrholz schneiden wir ein U-förmiges Querschnittsprofil mit einer Höhe von 10 und einer Länge von 15 cm aus. Das untere Element machen wir etwas größer, da es als Basis für das selbstgemachte Produkt dient.

An den Enden der horizontalen Elemente machen wir Rillen in gleicher Tiefe und unten machen wir auch oben eine Kerbe. Sie werden benötigt, um die in speziellen Folien fixierte Datei zu verschieben.

Der obere L-förmige Schieber mit einem leicht zur Mitte versetzten vertikalen Element ist mit dem horizontalen verklebt und mit einem Loch näher am anderen Ende.Am Ende des vertikalen Elements des Schlittens machen wir einen etwa 20 mm langen Längsschlitz mit einer Tiefe bis zur Mitte des Abschnitts und einer Breite, die der Dicke der Feile entspricht.

Wir treten 5 mm vom Ende des schmalen Schlitzes zurück und machen einen Querschlitz mit der Breite des Durchmessers des Sägestifts. Wir machen genau die gleichen Schlitze im unteren Schieber in Form eines quadratischen Blocks und treiben am anderen Ende eine Stahlstange nach außen. Wir legen die Feile in die Längsschlitze der Schieber und befestigen die Stifte in den Querschlitzen.

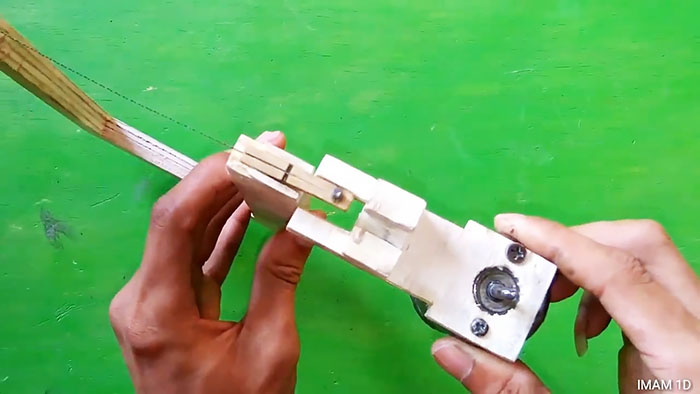

Wir installieren die Schieber mit einer daran befestigten Feile in den Nuten der horizontalen Elemente des U-förmigen Teils, wo sie sich frei auf und ab bewegen sollten.

In das Loch des oberen Schiebers stecken wir frei einen Holzstab ein, den wir unter Spannung in der Blindbohrung des oberen U-förmigen Elements befestigen. Zwischen ihnen platzieren wir eine Feder, die die Feile nach oben zurückbringt.

Wir befestigen einen 775-Gleichstrommotor mit einer Spannung von 12 bis 36 V mit zwei Schrauben an einer speziellen Halterung aus mehrschichtigem Sperrholz.

Wir stecken das untere Element der U-förmigen Basis in die obere Nut der Halterung und verbinden diese mit Kleber. In diesem Fall gleitet der untere Schieber in eine spezielle Nut in der Halterung und gleitet entlang dieser. Um die Säge zu stabilisieren, kleben Sie einen Begrenzer auf die Halterung.

Wir montieren eine Holzscheibe mit einem Loch in der Mitte mit Presspassung auf der Motorwelle und einem Stift, der näher an ihrem Rand an der Außenseite starr befestigt ist.

Wir verbinden die Stifte am unteren Schieber und an der Scheibe mit Schlaufen einer aus Draht gebogenen Kurbel. Liegt nun Spannung an den Motorklemmen an, zieht die rotierende Scheibe den unteren Schieber mit der darin fixierten Feile.

Dadurch beginnt die Säge unter dem Einfluss des Drehmoments des Motors und der Federkraft, sich hin und her zu bewegen und das Material zu schneiden.

Wir kleben einen Arbeitstisch aus dünnem Sperrholz auf die Oberseite des Sockels, indem wir eine Säge durch einen Querschlitz von der Tischkante zur Mitte in das zentrale Loch einführen.

Wir versorgen den Motor über einen Adapter oder eine Batterie mit Strom und installieren dazwischen einen Schalter, der an einer geeigneten Stelle unter dem Schreibtisch montiert wird.

Mit dieser Mini-Stichsäge mit Antrieb können Sie Massivholz, Spanplatten, Faserplatten und mehrschichtiges Sperrholz sowohl in geraden als auch in gebogenen Linien bearbeiten.

Schau das Video

Ähnliche Meisterkurse

Selbstgebauter Ständer für eine Stichsäge – ein Gerät für Perfektion

Schneidet die Stichsäge schief? Es gibt eine einfache Lösung

Die einfachste Drehmaschine, die in 15 Minuten hergestellt werden kann

Küchenregal

Wie man mit eigenen Händen einen Maschinenschraubstock herstellt

Wie man Walzen für die Mühle herstellt

Besonders interessant

Kommentare (2)