Wie man mit eigenen Händen einen Maschinenschraubstock herstellt

Eine Maschine oder ein Bohrschraubstock sind für die Arbeit mit Kleinteilen in jeder Werkstatt oder Garage unverzichtbar. In dieser Meisterklasse erzähle ich Ihnen, wie ich mit meinen eigenen Händen einen Schraubstock für eine Bohrmaschine hergestellt habe. Da es oft notwendig ist, Teile unterschiedlicher Dicke zu klemmen, habe ich dem Design einen kleinen „Trick“ hinzugefügt, um die Breite der Klemme schnell zu ändern, aber das Wichtigste zuerst.

Wir schneiden drei Stäbe von 50 x 50 x 120 mm und markieren die Mittelpunkte auf zwei von ihnen, indem wir zwei Diagonalen von gegenüberliegenden Ecken des Werkstücks zeichnen.

Im ersten Block machen wir entlang der markierten Mitte ein durchgehendes Durchgangsloch von 10 mm und dann koaxial mit einem Durchmesser von 16 mm bis zu einer Tiefe von 8 mm.

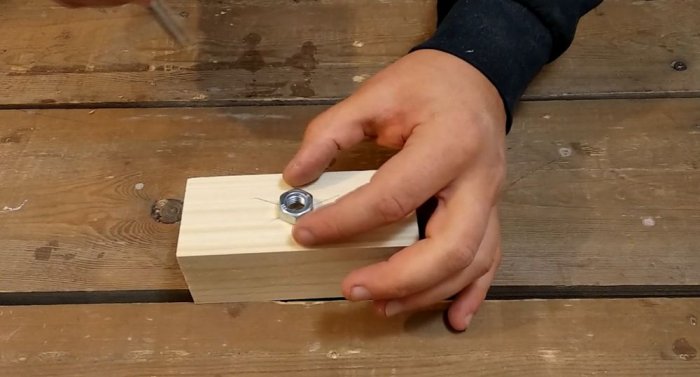

Dann schauen wir uns die M10-Mutter an.

Und entlang der Kontur der Mutter markieren wir mit einem Bleistift oder, wie ich es getan habe, mit einem Meißel die Konterfläche der Mutter.

Mit einem Meißel bohren wir ein sechseckiges Loch in den Block, dessen Tiefe der Tiefe des zweiten Lochs um 16 mm entspricht.

In das entstandene Loch drücken wir die Mutter mit einer Klammer ein, Sie können sie aber auch einfach mit einem Hammer einschlagen.

Wir nehmen den zweiten Block und bohren gemäß der Markierung mit einem Forstnerbohrer ein 24-mm-Loch bis zu einer Tiefe von 2 mm und anschließend koaxial ein zweites Loch von 12 mm und einer Tiefe von 6 mm.

Entlang des Umfangs des 24-mm-Lochs bohren wir gleichmäßig nach 120 Grad drei weitere Löcher mit einem Durchmesser von 3 mm für selbstschneidende Schrauben.

Als nächstes montieren wir die Basis des Schraubstocks aus 12 mm dickem Sperrholz – wir benötigen Stücke von 120 x 270 mm und zwei Stücke von 45 x 270 mm. Nachdem wir die zu verbindenden Teile zuvor verklebt haben, befestigen wir sie mit selbstschneidenden Schrauben auf einem 19 mm langen Holzstück (Löcher für die selbstschneidenden Schrauben mit einer Fase für den Senkkopf des Befestigungsmittels vorbohren).

Ebenso befestigen wir die stationäre Backe des Schraubstocks und das Druckteil.

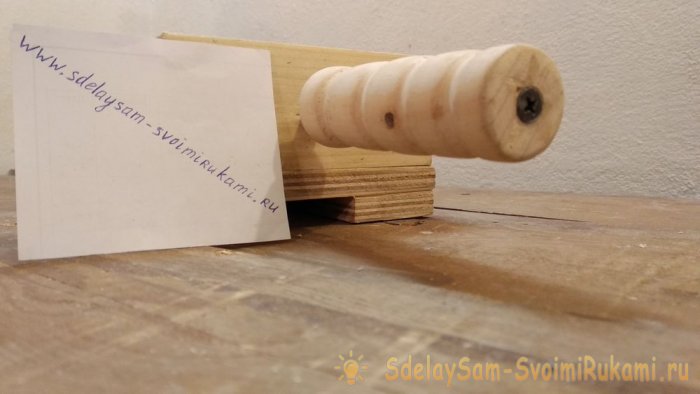

Der stationäre Teil des Schraubstocks ist fertig.

Wir machen zwei Schnitte an der vergrößerten Unterlegscheibe 8 und bilden eine Nut entlang der Breite des Lochs.

Auf einem M10-Bolzen mit einer Länge von 250 mm und einem Abstand von 6 mm vom Rand machen wir eine Nut mit einem Durchmesser von 8 mm und einer Breite von etwa 3 mm.

Wir drehen einen Griff an einer Drehmaschine. Wenn keine Drehmaschine vorhanden ist, können Sie den Griff hobeln oder ein Stück vom Griff für einen Rechen oder eine Schaufel absägen (diese werden in Baumärkten fertig verkauft).

An den Enden des Griffs bohren wir zwei Löcher – an einem Ende mit einem Durchmesser von 10 mm und einer Tiefe von 60 mm.

Und auf der anderen Seite mit einem Durchmesser von 3 mm für eine selbstschneidende Schraube.

Wir setzen den Bolzen auf Epoxidharz.

Die selbstschneidende Schraube auf der anderen Seite ist ähnlich.

Zusammenbau eines beweglichen Schwamms mit Griff.

Am Boden von Loch 12 platzieren wir die Unterlegscheibe 6 für Goto, sodass der Stift beim Einschrauben am Metall und nicht am Holz anliegt.

Wir schrauben den Stift ein, montieren die Unterlegscheibe bei 8 und befestigen sie mit selbstschneidenden Schrauben an der beweglichen Backe.

Der Maschinenschraubstock ist fertig.

Den Herstellungs- und Montageprozess können Sie sich im Video genauer ansehen:

Warum braucht man eine selbstschneidende Schraube im Griff?

Auch das erfahren Sie im Video!

Von den Materialien benötigen wir:

- - Holz 50x50 mm;

- - Sperrholz 12 mm dick;

- - M10-Bolzen und M10-Mutter;

- - verstärkte Unterlegscheibe 8;

- - Unterlegscheibe 6;

- - drei Holzschrauben mit breitem Kopf;

- - selbstschneidende Schraube für Holz 25 mm;

- - Holzleim (ich habe PVA verwendet).

Schritt-für-Schritt-Meisterkurs zur Herstellung eines Bohrschraubstocks

Wir schneiden drei Stäbe von 50 x 50 x 120 mm und markieren die Mittelpunkte auf zwei von ihnen, indem wir zwei Diagonalen von gegenüberliegenden Ecken des Werkstücks zeichnen.

Im ersten Block machen wir entlang der markierten Mitte ein durchgehendes Durchgangsloch von 10 mm und dann koaxial mit einem Durchmesser von 16 mm bis zu einer Tiefe von 8 mm.

Dann schauen wir uns die M10-Mutter an.

Und entlang der Kontur der Mutter markieren wir mit einem Bleistift oder, wie ich es getan habe, mit einem Meißel die Konterfläche der Mutter.

Mit einem Meißel bohren wir ein sechseckiges Loch in den Block, dessen Tiefe der Tiefe des zweiten Lochs um 16 mm entspricht.

In das entstandene Loch drücken wir die Mutter mit einer Klammer ein, Sie können sie aber auch einfach mit einem Hammer einschlagen.

Wir nehmen den zweiten Block und bohren gemäß der Markierung mit einem Forstnerbohrer ein 24-mm-Loch bis zu einer Tiefe von 2 mm und anschließend koaxial ein zweites Loch von 12 mm und einer Tiefe von 6 mm.

Entlang des Umfangs des 24-mm-Lochs bohren wir gleichmäßig nach 120 Grad drei weitere Löcher mit einem Durchmesser von 3 mm für selbstschneidende Schrauben.

Als nächstes montieren wir die Basis des Schraubstocks aus 12 mm dickem Sperrholz – wir benötigen Stücke von 120 x 270 mm und zwei Stücke von 45 x 270 mm. Nachdem wir die zu verbindenden Teile zuvor verklebt haben, befestigen wir sie mit selbstschneidenden Schrauben auf einem 19 mm langen Holzstück (Löcher für die selbstschneidenden Schrauben mit einer Fase für den Senkkopf des Befestigungsmittels vorbohren).

Ebenso befestigen wir die stationäre Backe des Schraubstocks und das Druckteil.

Der stationäre Teil des Schraubstocks ist fertig.

Wir machen zwei Schnitte an der vergrößerten Unterlegscheibe 8 und bilden eine Nut entlang der Breite des Lochs.

Auf einem M10-Bolzen mit einer Länge von 250 mm und einem Abstand von 6 mm vom Rand machen wir eine Nut mit einem Durchmesser von 8 mm und einer Breite von etwa 3 mm.

Wir drehen einen Griff an einer Drehmaschine. Wenn keine Drehmaschine vorhanden ist, können Sie den Griff hobeln oder ein Stück vom Griff für einen Rechen oder eine Schaufel absägen (diese werden in Baumärkten fertig verkauft).

An den Enden des Griffs bohren wir zwei Löcher – an einem Ende mit einem Durchmesser von 10 mm und einer Tiefe von 60 mm.

Und auf der anderen Seite mit einem Durchmesser von 3 mm für eine selbstschneidende Schraube.

Wir setzen den Bolzen auf Epoxidharz.

Die selbstschneidende Schraube auf der anderen Seite ist ähnlich.

Zusammenbau eines beweglichen Schwamms mit Griff.

Am Boden von Loch 12 platzieren wir die Unterlegscheibe 6 für Goto, sodass der Stift beim Einschrauben am Metall und nicht am Holz anliegt.

Wir schrauben den Stift ein, montieren die Unterlegscheibe bei 8 und befestigen sie mit selbstschneidenden Schrauben an der beweglichen Backe.

Der Maschinenschraubstock ist fertig.

Schau das Video

Den Herstellungs- und Montageprozess können Sie sich im Video genauer ansehen:

Warum braucht man eine selbstschneidende Schraube im Griff?

Auch das erfahren Sie im Video!

Ähnliche Meisterkurse

Wie man einen einfachen Tischlerschraubstock für eine Werkbank herstellt

Wie man aus Metallresten einen zuverlässigen Schraubstock herstellt

So verstecken Sie eine selbstschneidende Schraube in Holz

Ballerina-Fräser verstellbar für Holz

Bohrständer zwei in einem: Bohr- und Schleifmaschine

Herstellung einer Zapfenhülse mit einer Bohrmaschine

Besonders interessant

Kommentare (0)