DIY Messergriff aus Beton

Der Griff eines Messers besteht aus haltbarem Holz, PCB, Glasfaser, Kohlenstoff, Hörnern oder Tierknochen usw. Aber wir werden uns die ungewöhnlichste Materialkombination ansehen.

Um einen guten Griff zu gewährleisten, verwenden wir einerseits völlige Abfallmaterialien und andererseits zugekaufte in kleinen Mengen:

Zum Arbeiten benötigen Sie eine Bohrmaschine mit Aufsätzen, eine Bohrmaschine, eine Schleifmaschine, einen Amboss und Hammer, einen Schraubstock und eine Zange, Schleifpapier, einen Schleifstein usw.

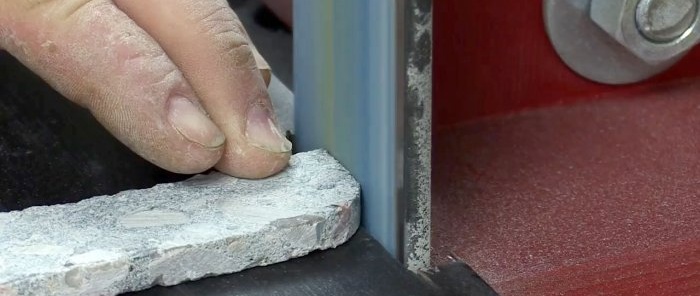

Wir wählen ein in Struktur und Größe passendes Stück Beton aus und entfernen mit einer Schleifmaschine die oberste Schicht.

Wir erstellen eine flache Fläche, auf der wir mit einem Marker die Länge und Breite der Rohlinge für die Messergriffauskleidung markieren.

Wir trennen die Rohlinge entsprechend der Markierung von einem Stück Beton, schleifen sie auf einer Schleifmaschine und formen ihre Länge, wobei wir den Überschuss mit einer Schleifmaschine mit Trennscheibe entfernen.

Mit einer Schleifmaschine formen wir dann mit einer Schleifmaschine die Kanten und runden die Ecken ab.

Unter Berücksichtigung der Klingenlänge und des Klingenschafts bestimmen wir die Länge der Griffpolster. Wir markieren es mit einem Marker und schneiden es mit einer Schleifmaschine ab.

Mit einer Bohrmaschine bohren wir vertikal drei Lochpaare im gleichen Abstand voneinander in den Schaft der Klinge. Wir reinigen ihre Kanten auf beiden Seiten mit einer Schleifscheibe.

Mischen Sie die Komponenten des Epoxidklebers, bis eine homogene Mischung entsteht, und tragen Sie diese mit einem Holzstreifen auf die Innenflächen der Griffverkleidungen und des Schafts auf.

Wir drücken die Pads beidseitig an den Schaft und drücken sie an den Kanten mit einer Zange zusammen und lassen alles in Ruhe, bis der Kleber aushärtet.

Die weitere Bearbeitung am Schleifer erfolgt in Richtung Harmonisierung und Abstimmung des Klingenprofils mit den Griffbelägen. Sollten sie über das Schaftmaß hinausragen, spannen Sie sie in einen Schraubstock und schneiden Sie sie mit einer Trennscheibe ab.

Damit das Messer gut in der Hand liegt, treffen wir eine gleichmäßige Materialauswahl von der Unterseite des Griffs, die an den Enden beginnt und in der Mitte ein Maximum erreicht. Wir markieren es mit einem Marker und entfernen das Material dann mit einer Schleifmaschine. Wir finalisieren das Profil des Griffs der Mühle.

Wir schleifen das Messer auf derselben Maschine. Hier beginnen wir, die Klinge der Klinge zu formen, wobei wir das Schleifmittel nach und nach zu immer feineren ändern. Wir bearbeiten es per Hand mit Schleifpapier.

Wir wischen das Messer mit einem Tuch ab und schärfen es auf einem Schleifstein. Dann wickeln wir die Klinge mit Folie ein und lackieren den Griff mehrmals aus einer Aerosoldose, mit Pausen, damit die Farbe in den Beton eindringen kann.

Das ist alles. Aber warum nicht die Beläge mit Kupfer- oder Aluminiumnieten am Klingenschaft befestigen? Außerdem werden darin Löcher gebohrt. Erschweren Sie die Arbeit nicht und gefährden Sie nicht die Auskleidungen, die beim Bohren reißen können. Die Funktion der Nieten übernimmt Epoxidkleber, der in die Löcher im Schaft eindringt und die Beläge fest miteinander verbindet.

Um die Bearbeitung der Messerklinge zu erleichtern, kann außerdem das von der Schaufel abgeschnittene Werkstück gelöst und nach Abschluss seiner Formierung erneut gehärtet werden.

Wird benötigt

Um einen guten Griff zu gewährleisten, verwenden wir einerseits völlige Abfallmaterialien und andererseits zugekaufte in kleinen Mengen:

- ein Stück Beton;

- Epoxidklebstoff;

- eine Dose Sprühfarbe.

Zum Arbeiten benötigen Sie eine Bohrmaschine mit Aufsätzen, eine Bohrmaschine, eine Schleifmaschine, einen Amboss und Hammer, einen Schraubstock und eine Zange, Schleifpapier, einen Schleifstein usw.

Verfahren zur Herstellung eines Messergriffs aus Beton

Wir wählen ein in Struktur und Größe passendes Stück Beton aus und entfernen mit einer Schleifmaschine die oberste Schicht.

Wir erstellen eine flache Fläche, auf der wir mit einem Marker die Länge und Breite der Rohlinge für die Messergriffauskleidung markieren.

Wir trennen die Rohlinge entsprechend der Markierung von einem Stück Beton, schleifen sie auf einer Schleifmaschine und formen ihre Länge, wobei wir den Überschuss mit einer Schleifmaschine mit Trennscheibe entfernen.

Mit einer Schleifmaschine formen wir dann mit einer Schleifmaschine die Kanten und runden die Ecken ab.

Unter Berücksichtigung der Klingenlänge und des Klingenschafts bestimmen wir die Länge der Griffpolster. Wir markieren es mit einem Marker und schneiden es mit einer Schleifmaschine ab.

Mit einer Bohrmaschine bohren wir vertikal drei Lochpaare im gleichen Abstand voneinander in den Schaft der Klinge. Wir reinigen ihre Kanten auf beiden Seiten mit einer Schleifscheibe.

Mischen Sie die Komponenten des Epoxidklebers, bis eine homogene Mischung entsteht, und tragen Sie diese mit einem Holzstreifen auf die Innenflächen der Griffverkleidungen und des Schafts auf.

Wir drücken die Pads beidseitig an den Schaft und drücken sie an den Kanten mit einer Zange zusammen und lassen alles in Ruhe, bis der Kleber aushärtet.

Die weitere Bearbeitung am Schleifer erfolgt in Richtung Harmonisierung und Abstimmung des Klingenprofils mit den Griffbelägen. Sollten sie über das Schaftmaß hinausragen, spannen Sie sie in einen Schraubstock und schneiden Sie sie mit einer Trennscheibe ab.

Damit das Messer gut in der Hand liegt, treffen wir eine gleichmäßige Materialauswahl von der Unterseite des Griffs, die an den Enden beginnt und in der Mitte ein Maximum erreicht. Wir markieren es mit einem Marker und entfernen das Material dann mit einer Schleifmaschine. Wir finalisieren das Profil des Griffs der Mühle.

Wir schleifen das Messer auf derselben Maschine. Hier beginnen wir, die Klinge der Klinge zu formen, wobei wir das Schleifmittel nach und nach zu immer feineren ändern. Wir bearbeiten es per Hand mit Schleifpapier.

Wir wischen das Messer mit einem Tuch ab und schärfen es auf einem Schleifstein. Dann wickeln wir die Klinge mit Folie ein und lackieren den Griff mehrmals aus einer Aerosoldose, mit Pausen, damit die Farbe in den Beton eindringen kann.

Das ist alles. Aber warum nicht die Beläge mit Kupfer- oder Aluminiumnieten am Klingenschaft befestigen? Außerdem werden darin Löcher gebohrt. Erschweren Sie die Arbeit nicht und gefährden Sie nicht die Auskleidungen, die beim Bohren reißen können. Die Funktion der Nieten übernimmt Epoxidkleber, der in die Löcher im Schaft eindringt und die Beläge fest miteinander verbindet.

Um die Bearbeitung der Messerklinge zu erleichtern, kann außerdem das von der Schaufel abgeschnittene Werkstück gelöst und nach Abschluss seiner Formierung erneut gehärtet werden.

Schau das Video

Ähnliche Meisterkurse

Besonders interessant

Kommentare (2)