Luftkompressor aus einer ZIL-Einheit und einem Waschmaschinenmotor

Besitzer von Autos, Motorrädern und Radfahrern müssen oft ihre Räder aufpumpen; dies manuell zu tun ist langwierig und mühsam. Zur Rettung kommt ein Luftkompressor, der aus einer funktionierenden Automobileinheit zusammengebaut werden kann. Als Antrieb dafür eignet sich hervorragend ein 300-Watt-Motor – dieser wird häufig zur Ausstattung von Wäschespinnmaschinen und Waschautomaten verwendet. Betrachten wir den Prozess der Erstellung des genannten Geräts im Detail.

Der Herstellungsprozess eines Luftkompressors erfordert von einem Handwerker Metallverarbeitungs- und Klempnerkenntnisse. Für die Arbeiten wurden eine Reihe von Komponenten und Teilen benötigt: neu oder gebraucht:

Zur Durchführung der Arbeiten benötigen Sie ein Mechanikerwerkzeug, eine Bohrmaschine mit Bohrersatz und Elektroschweißgerät. Einige Arbeiten, zum Beispiel das Bohren einer Riemenscheibe, werden in einer Fachwerkstatt bestellt.

Die meisten Bauteile waren gebraucht, wurden von Verunreinigungen gereinigt und ggf. neu aufgebaut. Die Hauptteile des Kompressors wurden in der Garage hergestellt und in der folgenden Reihenfolge zusammengebaut:

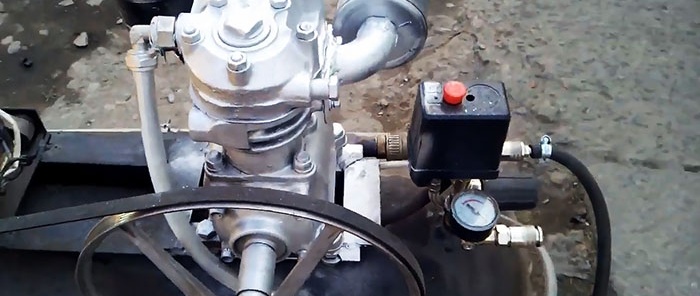

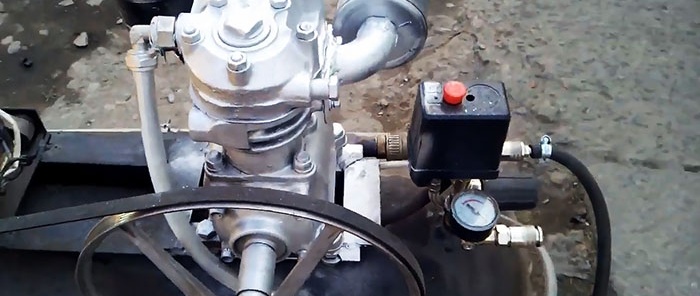

Die Montage der Fahrzeugeinheit am Empfängerrahmen erfolgt über Schraubverbindungen.

Daneben ist ein Elektroantrieb installiert, sodass die Riemenscheiben in einer Ebene liegen.

Vor dem Kompressor am Rahmen montieren wir die automatische Steuerung und konfigurieren sie neu: Einschalten bei einem Druck von 4 atm, Ausschalten bei 6 atm.

Wir bohren ein Loch in den Kurbelgehäusedeckel des Kompressors, schneiden ein Gewinde und schrauben einen Vierkant ein. Daran befestigen wir ein Rohr mit einem Öltank und oben schneiden wir eine Entlüftung ein, durch die das Öl in den Lagertank gedrückt wird.

Aus Stahlrohren schweißen wir einen Luftkühler, der gleichzeitig als Griff für den Transport dient. Auf der einen Seite verbinden wir den Auslass des Kompressors damit, auf der anderen Seite verbinden wir den Luftzufuhrschlauch mit dem Empfänger.

Wir drehen die Luftlinie mit zwei Quadraten.

Wir installieren ein Rückschlagventil am Einlass des Empfängers.

Installieren Sie am Auslass des Empfängers ein Ventil und schließen Sie einen flexiblen, mit Gewinde verstärkten Schlauch an.

Am Saugrohr des Kompressors montieren wir einen Luftfilter aus einem Plastikgefäß mit Deckel und gebohrten Löchern.

Am anderen Ende des Schlauchs montieren wir eine Reifenfüllpistole.

Als Filterelement wird ein zugeschnittener Schaumstoffschwamm verwendet.

Das Verhältnis von Antriebs- und Abtriebsscheibe beträgt 1 zu 13, wodurch die 13.000 U/min des Elektromotors auf 1.000 U/min am Kompressor reduziert werden können.

Dies gewährleistet den normalen Betrieb des Geräts und einen schnellen Druckaufbau im Empfänger. Automatisch bei Erreichen von 6 atm. schaltet die Stromversorgung des Antriebs ab und mit steigendem Luftverbrauch wiederholt sich der Zyklus.

Verwendete Materialien, Komponenten und Werkzeuge

Der Herstellungsprozess eines Luftkompressors erfordert von einem Handwerker Metallverarbeitungs- und Klempnerkenntnisse. Für die Arbeiten wurden eine Reihe von Komponenten und Teilen benötigt: neu oder gebraucht:

- Kompressor für LKW ZIL-130 oder ZIL-131.

- Elektromotor mit einer Nennleistung von 300 W, einphasig, Spannung 220 V.

- Große und kleine Riemenscheiben.

- Empfänger: Stahlzylinder.

- In China hergestellte automatische Steuerungssysteme mit Manometern.

- Sanitärarmaturen: Spannzangen-T-Stücke, Winkelstücke und Rückschlagventil.

- Profilstahl-, Metall-Kunststoff- und Kunststoffrohre.

Zur Durchführung der Arbeiten benötigen Sie ein Mechanikerwerkzeug, eine Bohrmaschine mit Bohrersatz und Elektroschweißgerät. Einige Arbeiten, zum Beispiel das Bohren einer Riemenscheibe, werden in einer Fachwerkstatt bestellt.

Das Verfahren zur Herstellung und Montage des Kompressors

Die meisten Bauteile waren gebraucht, wurden von Verunreinigungen gereinigt und ggf. neu aufgebaut. Die Hauptteile des Kompressors wurden in der Garage hergestellt und in der folgenden Reihenfolge zusammengebaut:

Die Montage der Fahrzeugeinheit am Empfängerrahmen erfolgt über Schraubverbindungen.

Daneben ist ein Elektroantrieb installiert, sodass die Riemenscheiben in einer Ebene liegen.

Vor dem Kompressor am Rahmen montieren wir die automatische Steuerung und konfigurieren sie neu: Einschalten bei einem Druck von 4 atm, Ausschalten bei 6 atm.

Wir bohren ein Loch in den Kurbelgehäusedeckel des Kompressors, schneiden ein Gewinde und schrauben einen Vierkant ein. Daran befestigen wir ein Rohr mit einem Öltank und oben schneiden wir eine Entlüftung ein, durch die das Öl in den Lagertank gedrückt wird.

Aus Stahlrohren schweißen wir einen Luftkühler, der gleichzeitig als Griff für den Transport dient. Auf der einen Seite verbinden wir den Auslass des Kompressors damit, auf der anderen Seite verbinden wir den Luftzufuhrschlauch mit dem Empfänger.

Wir drehen die Luftlinie mit zwei Quadraten.

Wir installieren ein Rückschlagventil am Einlass des Empfängers.

Installieren Sie am Auslass des Empfängers ein Ventil und schließen Sie einen flexiblen, mit Gewinde verstärkten Schlauch an.

Am Saugrohr des Kompressors montieren wir einen Luftfilter aus einem Plastikgefäß mit Deckel und gebohrten Löchern.

Am anderen Ende des Schlauchs montieren wir eine Reifenfüllpistole.

Als Filterelement wird ein zugeschnittener Schaumstoffschwamm verwendet.

Das Verhältnis von Antriebs- und Abtriebsscheibe beträgt 1 zu 13, wodurch die 13.000 U/min des Elektromotors auf 1.000 U/min am Kompressor reduziert werden können.

Dies gewährleistet den normalen Betrieb des Geräts und einen schnellen Druckaufbau im Empfänger. Automatisch bei Erreichen von 6 atm. schaltet die Stromversorgung des Antriebs ab und mit steigendem Luftverbrauch wiederholt sich der Zyklus.

Schau das Video

Ähnliche Meisterkurse

Besonders interessant

Der effektivste Weg, Ihre Batterie wiederherzustellen

Das stärkste Kriechschmiermittel

Eine einfache Möglichkeit, an den Kotflügelverkleidungen haftenden Schmutz zu entfernen

Lohnt es sich, einen Magneten am Ölfilter anzubringen?

So restaurieren Sie eine Autobatterie mit Backpulver

Ungewöhnliche Verwendungen von WD-40

Kommentare (1)