Rohrbieger zum Selbermachen – einfach und fast kostenlos

Die Notwendigkeit, ein Stahlrohr in einem bestimmten Winkel mit dem gewünschten Radius zu biegen, kommt nicht oft vor. Wenn jedoch eine solche Aufgabe auftritt, wird sie mangels spezieller Ausrüstung unweigerlich zu einem schwer zu lösenden Problem.

Bei runden Rohren helfen manchmal Fittings. Für rechteckige und quadratische Rohre gibt es solche Lösungen nicht. Es wird nur eine Anschraubmontage angeboten.

Einen Rohrbogen durch Schweißen aus einzelnen Segmenten herzustellen, ist nicht der beste Ausweg. Es ist schwierig und normalerweise unzuverlässig.

Die technologisch fortschrittlichste und seit Jahrzehnten bewährte Option ist und bleibt ein Rohrbieger, mit dem Sie ein Rohr jeden Querschnitts biegen können, ohne seine Qualität und Leistungsmerkmale zu beeinträchtigen.

Sie können eine so kompakte Maschine mit mechanischem Antrieb mit Ihren eigenen Händen herstellen. Es wird einige Arbeit erfordern, aber es lohnt sich. Einen Rohrbieger werden Sie nicht günstig kaufen können. Der Mindestpreis in Geschäften für ein mehr oder weniger wertig aussehendes Gerät beginnt bei mehreren tausend Rubel. Gleichzeitig kann man über Qualität und Lebensdauer nur spekulieren.

Eine selbstgebaute Maschine besteht zu mindestens 50 % aus verfügbaren Materialien. Im Privathaushalt findet sich sicher etwas, in der Garage der Nachbarn etwas. Höchstwahrscheinlich müssen Sie nur 8 Lager der Serie 303 kaufen. Sie sind so konzipiert, dass sie die Funktion von Wellen übernehmen, sodass keine Dreharbeiten erforderlich sind. Solche Lager sind preiswert, und wenn Sie suchen, können Sie sie für ein paar Cent finden. Wenn Sie zusätzliches Eisen kaufen müssen, ist das fast nichts im Vergleich zum Ladenpreis eines Rohrbiegers.

Sie benötigen auf jeden Fall einen Kanalabschnitt 80x40 mm, einen Stahlwinkel 25x25 mm, ein Profilrohr 20x20 mm, einen Baustift mit einem Durchmesser von 18 mm, 6 M18-Unterlegscheiben mit einem vergrößerten Außendurchmesser von 56 mm, 9 Muttern für 18 und noch ein paar Kleinigkeiten, aber mehr dazu im weiteren Verlauf.

Die wichtigsten Werkzeuge sind eine Schleifmaschine, eine Schweißmaschine und eine Bohrmaschine.

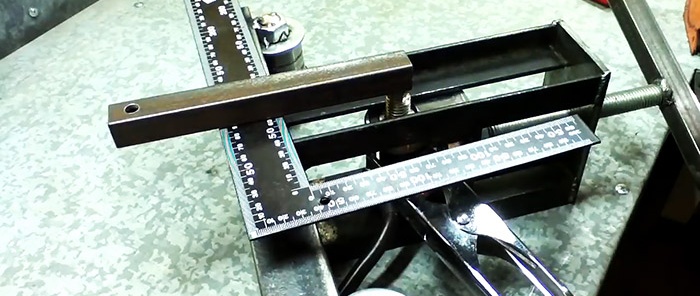

1. Wir nehmen einen 80x40 mm großen Kanal als Grundlage für die Gestaltung, markieren und schneiden ein ca. 40 cm langes Werkstück.

2. Mit einem Metallbürstenaufsatz reinigen.

3. Entfernen Sie mit einer Schleifmaschine das Gewinde teilweise vom Bolzen, sodass die Lager mit einem Innendurchmesser von 17 mm locker, aber fest darauf sitzen.

4. Schneiden Sie mit einer Kreissäge oder Schleifmaschine drei Abschnitte aus dem Bolzen – sie werden zur Herstellung von Rollen verwendet. Wir nehmen die Länge der Segmente mit einem Spielraum (ca. 100-120 mm) und berücksichtigen dabei die Breite der Unterlegscheiben, Lager und Muttern. Den Überschuss entfernen wir später.

5. Stellen Sie mit einem Dorn und einem Hammer eine leichte Konizität für die Unterlegscheiben ein – innerhalb von 1 mm, um eine freie Drehung der Rollen zu gewährleisten.

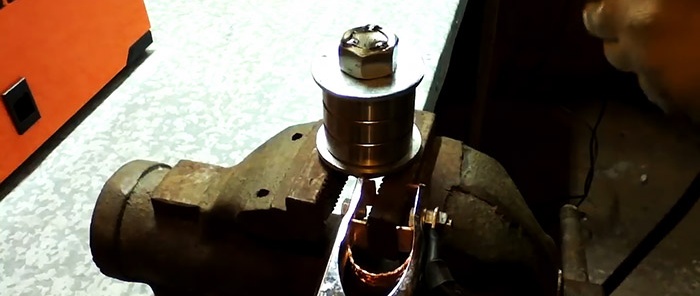

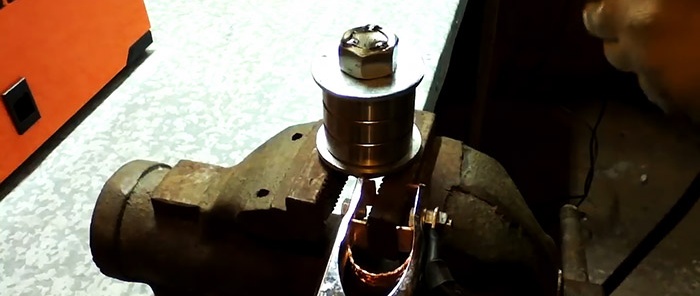

6. Montieren Sie die Walze und ziehen Sie die Muttern fest.

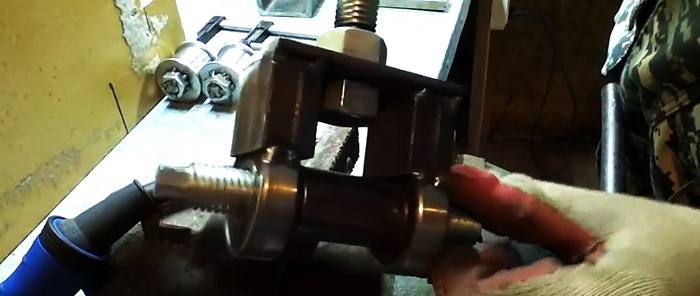

7. Entfernen Sie den Teil des Bolzens, der über die Mutter hinausragt.

8. Durch Elektroschweißen fixieren wir die Elemente der Walze punktuell.

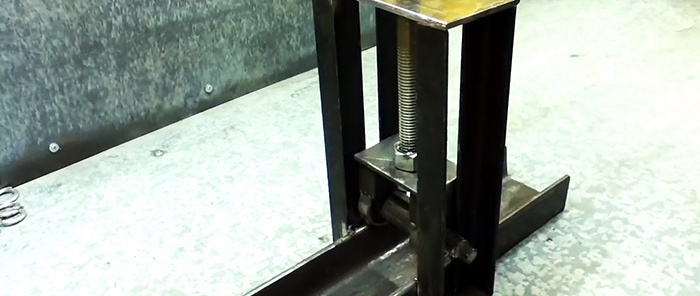

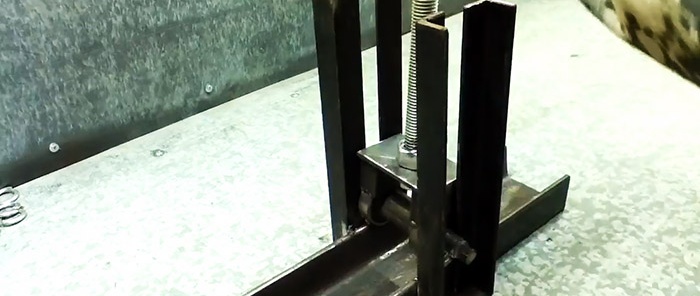

9. Prüfen Sie, ob sich die Walze frei drehen lässt.

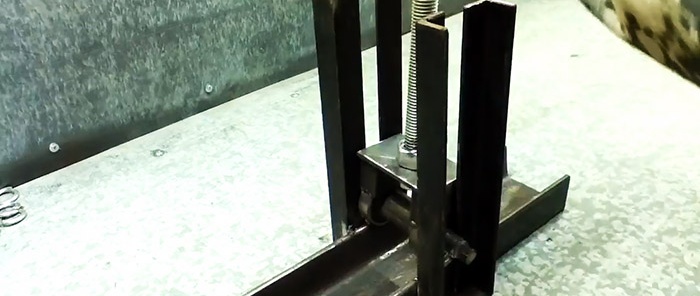

10.Wir markieren und schneiden vier 25 cm lange Segmente aus einer 25 x 25 mm großen Ecke, um Führungen für die Antriebs- und Andruckrollen herzustellen.

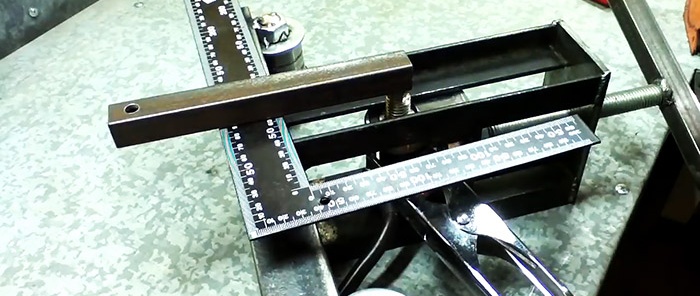

11. Wir schweißen die Eckstücke an die Kanalbasis und behalten dabei einen Spalt für die Achse der Antriebsrolle (Welle) bei.

12. Auf einen der bereits vorbereiteten Teile des Bolzens legen wir ein Rohrstück mit einem Durchmesser von 27 mm und einer Länge von 40 mm. Füllen Sie den inneren Spalt mit 40-mm-Nägeln ohne Kopf.

13. Wir verschweißen alle Elemente umlaufend mittels Elektroschweißen und erhalten eine fertige Welle.

14. Wir setzen Lager an den Kanten der Welle ein.

15. Wir stellen einen beweglichen Wagen her, indem wir zwei Abschnitte eines 20x40x30 mm großen Profilrohrs, eine rechteckige Stahlplatte 80x50 mm und eine Welle mit Lagern zu einer einzigen Struktur verschweißen.

16. Markieren Sie am Schnittpunkt der Diagonalen die Mitte mit einem Kern und bohren Sie mit einem Bohrer und einer Reibahle ein Loch mit einem Durchmesser von 18 mm für den Stift im oberen Teil des Schlittens.

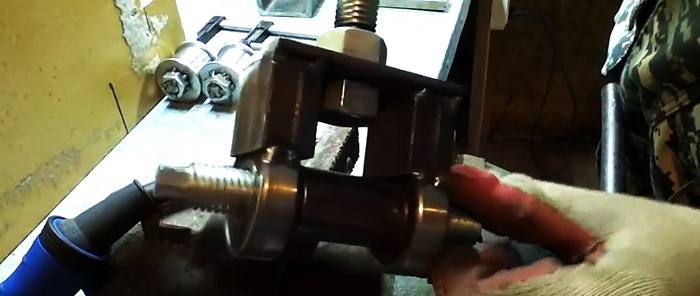

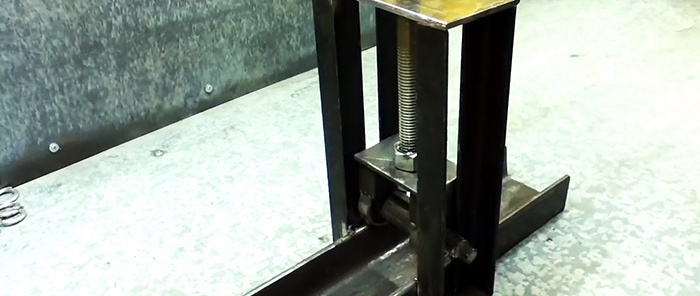

17. Wir montieren den Hebemechanismus, bestehend aus einem Stift und drei M18-Muttern, von denen zwei mit dem Stift, der in das Loch der Wagenplattform eingeschraubt ist, punktgeschweißt sind.

18. Schneiden Sie aus einem 5 mm dicken Stahlblech ein Rechteck von ca. 70x130 mm aus, das als Anschlag für den Hebemechanismus dient. Markieren Sie die Mitte und bohren Sie ein 18-mm-Loch ähnlich der Basis des Schlittens.

19. Wir fügen die hergestellten Elemente zu einer einzigen Struktur zusammen. Montieren Sie dazu den Schlitten mit der Antriebswelle in den Führungen.

20. Wir setzen es auf den Bolzen und montieren die Stützplatte.

21. Schrauben Sie die Mutter bis zum Anschlag auf den Bolzen und ziehen Sie die Verbindungen durch Elektroschweißen punktuell fest.

22. Wir schweißen die zuvor hergestellten Rollen entlang der Kanten des Kanalbodens.

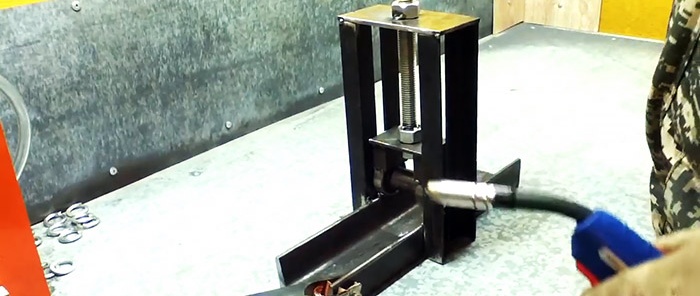

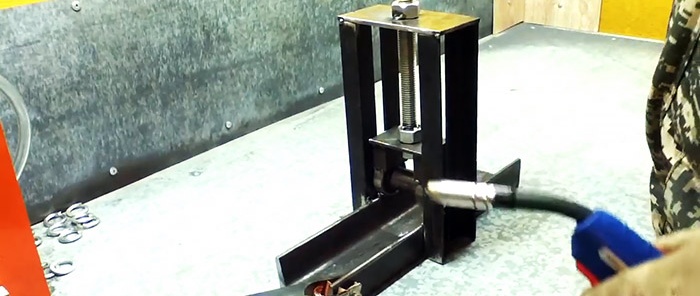

23. Wir schweißen einen 25-30 cm langen Griff aus einem 20x20 mm Profilrohr an den Hebe- und Klemmmechanismus.

24.Aus einem 20-25 cm langen Abschnitt eines 20x20 mm Profilrohrs fertigen wir einen mechanischen Antriebshebel und schweißen ihn an die Antriebsrolle (Stift). Der Antriebsgriff kann von jedem alten Elektrowerkzeug ausgeliehen werden, indem zunächst ein Loch dafür gebohrt wird. Sollte dies nicht vorhanden sein, können Sie stattdessen ein 12-14 cm langes Stück Rundrohr an den Hebel anschweißen.

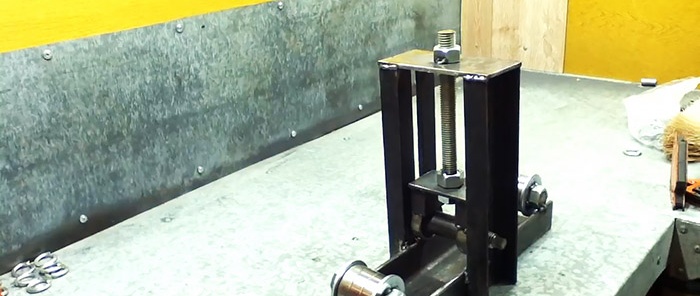

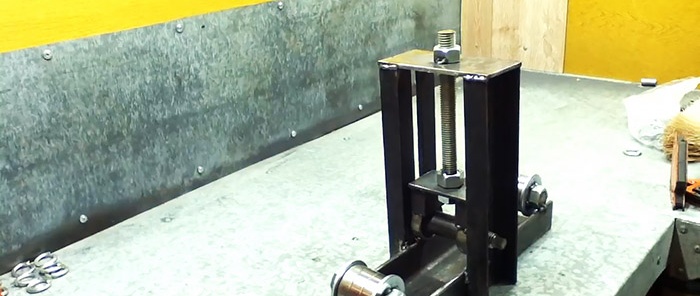

25. Der Rohrbieger ist fertig, jetzt führen wir den Test durch.

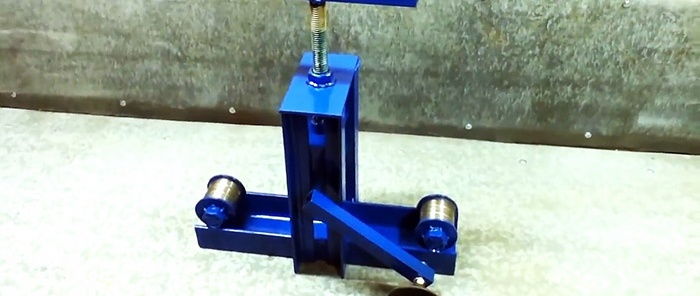

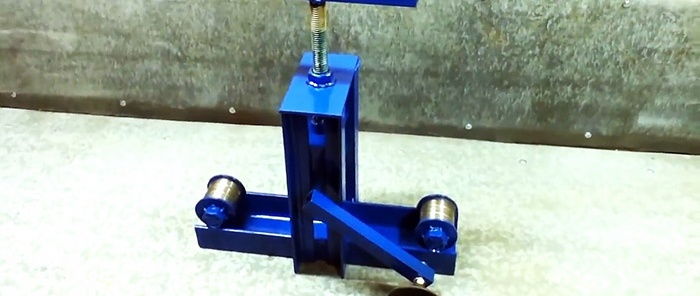

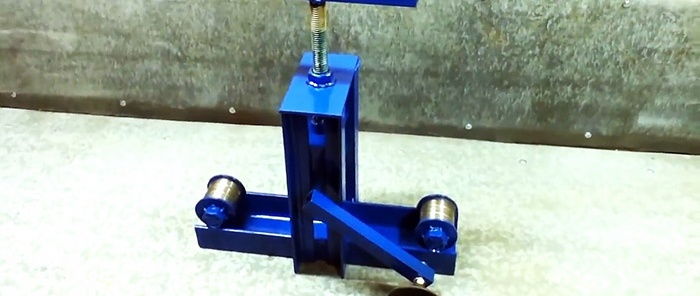

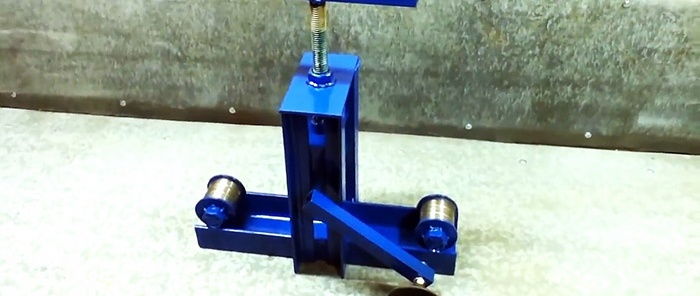

26. Und schließlich ist der letzte Schritt das Lackieren unseres Rohrbiegers. Wie kann man einem solch handmontierten technischen Meisterwerk nicht ein respektables Aussehen verleihen?

Dies ist jedoch eine rein individuelle Frage und wir werden nicht näher darauf eingehen. Wir weisen lediglich darauf hin, dass Sie zunächst alle Unebenheiten mit einer Feile oder einem Schleifer entfernen, mit einem Lösungsmittel gut entfetten und mit einer Grundierung abdecken müssen. Aber obwohl es der Seele gefällt, hat es auf jeden Fall keinen Einfluss auf das Ergebnis.

Bei runden Rohren helfen manchmal Fittings. Für rechteckige und quadratische Rohre gibt es solche Lösungen nicht. Es wird nur eine Anschraubmontage angeboten.

Einen Rohrbogen durch Schweißen aus einzelnen Segmenten herzustellen, ist nicht der beste Ausweg. Es ist schwierig und normalerweise unzuverlässig.

Die technologisch fortschrittlichste und seit Jahrzehnten bewährte Option ist und bleibt ein Rohrbieger, mit dem Sie ein Rohr jeden Querschnitts biegen können, ohne seine Qualität und Leistungsmerkmale zu beeinträchtigen.

Sie können eine so kompakte Maschine mit mechanischem Antrieb mit Ihren eigenen Händen herstellen. Es wird einige Arbeit erfordern, aber es lohnt sich. Einen Rohrbieger werden Sie nicht günstig kaufen können. Der Mindestpreis in Geschäften für ein mehr oder weniger wertig aussehendes Gerät beginnt bei mehreren tausend Rubel. Gleichzeitig kann man über Qualität und Lebensdauer nur spekulieren.

Was Sie für einen selbstgebauten Rohrbieger benötigen

Eine selbstgebaute Maschine besteht zu mindestens 50 % aus verfügbaren Materialien. Im Privathaushalt findet sich sicher etwas, in der Garage der Nachbarn etwas. Höchstwahrscheinlich müssen Sie nur 8 Lager der Serie 303 kaufen. Sie sind so konzipiert, dass sie die Funktion von Wellen übernehmen, sodass keine Dreharbeiten erforderlich sind. Solche Lager sind preiswert, und wenn Sie suchen, können Sie sie für ein paar Cent finden. Wenn Sie zusätzliches Eisen kaufen müssen, ist das fast nichts im Vergleich zum Ladenpreis eines Rohrbiegers.

Sie benötigen auf jeden Fall einen Kanalabschnitt 80x40 mm, einen Stahlwinkel 25x25 mm, ein Profilrohr 20x20 mm, einen Baustift mit einem Durchmesser von 18 mm, 6 M18-Unterlegscheiben mit einem vergrößerten Außendurchmesser von 56 mm, 9 Muttern für 18 und noch ein paar Kleinigkeiten, aber mehr dazu im weiteren Verlauf.

Die wichtigsten Werkzeuge sind eine Schleifmaschine, eine Schweißmaschine und eine Bohrmaschine.

Reihenfolge der Operationen

1. Wir nehmen einen 80x40 mm großen Kanal als Grundlage für die Gestaltung, markieren und schneiden ein ca. 40 cm langes Werkstück.

2. Mit einem Metallbürstenaufsatz reinigen.

3. Entfernen Sie mit einer Schleifmaschine das Gewinde teilweise vom Bolzen, sodass die Lager mit einem Innendurchmesser von 17 mm locker, aber fest darauf sitzen.

4. Schneiden Sie mit einer Kreissäge oder Schleifmaschine drei Abschnitte aus dem Bolzen – sie werden zur Herstellung von Rollen verwendet. Wir nehmen die Länge der Segmente mit einem Spielraum (ca. 100-120 mm) und berücksichtigen dabei die Breite der Unterlegscheiben, Lager und Muttern. Den Überschuss entfernen wir später.

5. Stellen Sie mit einem Dorn und einem Hammer eine leichte Konizität für die Unterlegscheiben ein – innerhalb von 1 mm, um eine freie Drehung der Rollen zu gewährleisten.

6. Montieren Sie die Walze und ziehen Sie die Muttern fest.

7. Entfernen Sie den Teil des Bolzens, der über die Mutter hinausragt.

8. Durch Elektroschweißen fixieren wir die Elemente der Walze punktuell.

9. Prüfen Sie, ob sich die Walze frei drehen lässt.

10.Wir markieren und schneiden vier 25 cm lange Segmente aus einer 25 x 25 mm großen Ecke, um Führungen für die Antriebs- und Andruckrollen herzustellen.

11. Wir schweißen die Eckstücke an die Kanalbasis und behalten dabei einen Spalt für die Achse der Antriebsrolle (Welle) bei.

12. Auf einen der bereits vorbereiteten Teile des Bolzens legen wir ein Rohrstück mit einem Durchmesser von 27 mm und einer Länge von 40 mm. Füllen Sie den inneren Spalt mit 40-mm-Nägeln ohne Kopf.

13. Wir verschweißen alle Elemente umlaufend mittels Elektroschweißen und erhalten eine fertige Welle.

14. Wir setzen Lager an den Kanten der Welle ein.

15. Wir stellen einen beweglichen Wagen her, indem wir zwei Abschnitte eines 20x40x30 mm großen Profilrohrs, eine rechteckige Stahlplatte 80x50 mm und eine Welle mit Lagern zu einer einzigen Struktur verschweißen.

16. Markieren Sie am Schnittpunkt der Diagonalen die Mitte mit einem Kern und bohren Sie mit einem Bohrer und einer Reibahle ein Loch mit einem Durchmesser von 18 mm für den Stift im oberen Teil des Schlittens.

17. Wir montieren den Hebemechanismus, bestehend aus einem Stift und drei M18-Muttern, von denen zwei mit dem Stift, der in das Loch der Wagenplattform eingeschraubt ist, punktgeschweißt sind.

18. Schneiden Sie aus einem 5 mm dicken Stahlblech ein Rechteck von ca. 70x130 mm aus, das als Anschlag für den Hebemechanismus dient. Markieren Sie die Mitte und bohren Sie ein 18-mm-Loch ähnlich der Basis des Schlittens.

19. Wir fügen die hergestellten Elemente zu einer einzigen Struktur zusammen. Montieren Sie dazu den Schlitten mit der Antriebswelle in den Führungen.

20. Wir setzen es auf den Bolzen und montieren die Stützplatte.

21. Schrauben Sie die Mutter bis zum Anschlag auf den Bolzen und ziehen Sie die Verbindungen durch Elektroschweißen punktuell fest.

22. Wir schweißen die zuvor hergestellten Rollen entlang der Kanten des Kanalbodens.

23. Wir schweißen einen 25-30 cm langen Griff aus einem 20x20 mm Profilrohr an den Hebe- und Klemmmechanismus.

24.Aus einem 20-25 cm langen Abschnitt eines 20x20 mm Profilrohrs fertigen wir einen mechanischen Antriebshebel und schweißen ihn an die Antriebsrolle (Stift). Der Antriebsgriff kann von jedem alten Elektrowerkzeug ausgeliehen werden, indem zunächst ein Loch dafür gebohrt wird. Sollte dies nicht vorhanden sein, können Sie stattdessen ein 12-14 cm langes Stück Rundrohr an den Hebel anschweißen.

25. Der Rohrbieger ist fertig, jetzt führen wir den Test durch.

26. Und schließlich ist der letzte Schritt das Lackieren unseres Rohrbiegers. Wie kann man einem solch handmontierten technischen Meisterwerk nicht ein respektables Aussehen verleihen?

Dies ist jedoch eine rein individuelle Frage und wir werden nicht näher darauf eingehen. Wir weisen lediglich darauf hin, dass Sie zunächst alle Unebenheiten mit einer Feile oder einem Schleifer entfernen, mit einem Lösungsmittel gut entfetten und mit einer Grundierung abdecken müssen. Aber obwohl es der Seele gefällt, hat es auf jeden Fall keinen Einfluss auf das Ergebnis.

Schau das Video

Ähnliche Meisterkurse

Wie man aus einem Schwungrad eines Autos und einem Bendix-Anlasser einen Rohrbieger baut

So biegen Sie Kunststoffrohre richtig

So führen Sie einen einfachen Schnitt in ein Stahlrohr durch

So löten Sie ein Polypropylenrohr, wenn Wasser fließt

So verwandeln Sie ein rundes PVC-Rohr in ein quadratisches

Wie man eine Metallsägemaschine herstellt

Besonders interessant

Kommentare (0)