Leistungsstarker Konverter zur Stromversorgung des Subwoofers aus dem 12-Volt-Bordnetz

Der vielleicht schwierigste Teil des Verstärkerdesigns ist die Stromversorgung des Subwoofer-Kanals über das 12-Volt-Bordnetz. Es gibt viele Rezensionen darüber in verschiedenen Foren, aber es ist sehr schwierig, mit dem Rat von Experten einen wirklich guten Konverter zu bauen. Überzeugen Sie sich selbst, wenn es um diesen Teil des Designs geht. Zu diesem Zweck habe ich beschlossen, mich auf den Zusammenbau des Spannungswandlers zu konzentrieren; vielleicht ist dies die detaillierteste Beschreibung, da sie, wie die Leute sagen, zwei Wochen Arbeit beschreibt – von <<A>> bis <<Z>>.

Es gibt viele Spannungswandlerschaltungen, aber in der Regel treten nach dem Zusammenbau Defekte, Fehlfunktionen und unverständliche Überhitzungen einzelner Teile und Teile der Schaltung auf. Der Zusammenbau des Konverters hat mich zwei Wochen gekostet, da einige Änderungen am Hauptstromkreis vorgenommen wurden; am Ende kann ich mit Sicherheit sagen, dass das Ergebnis ein leistungsstarker und zuverlässiger Konverter war.

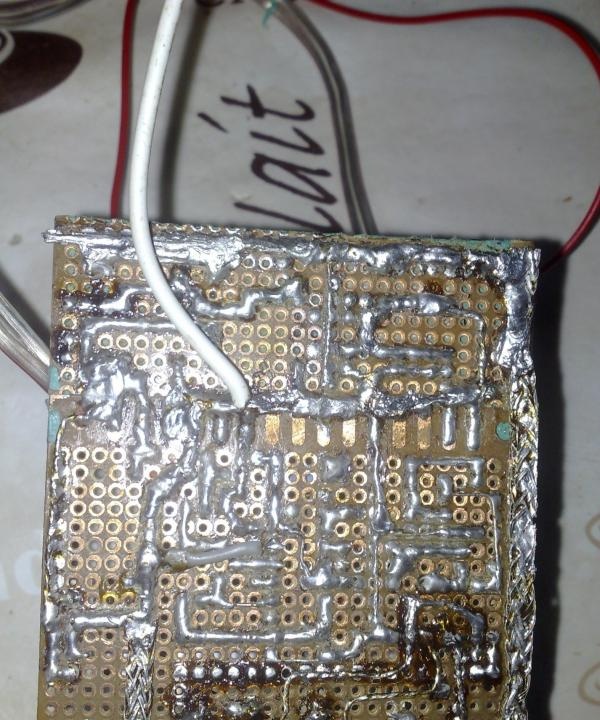

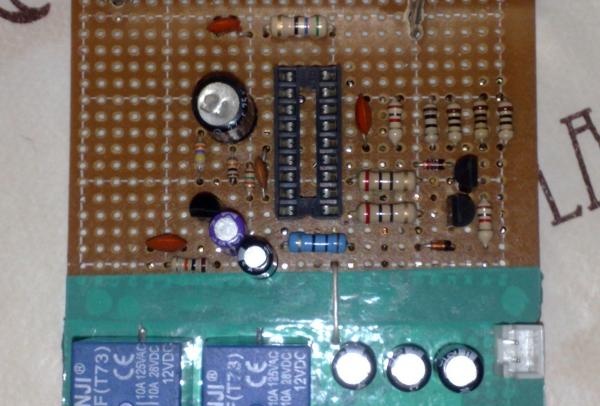

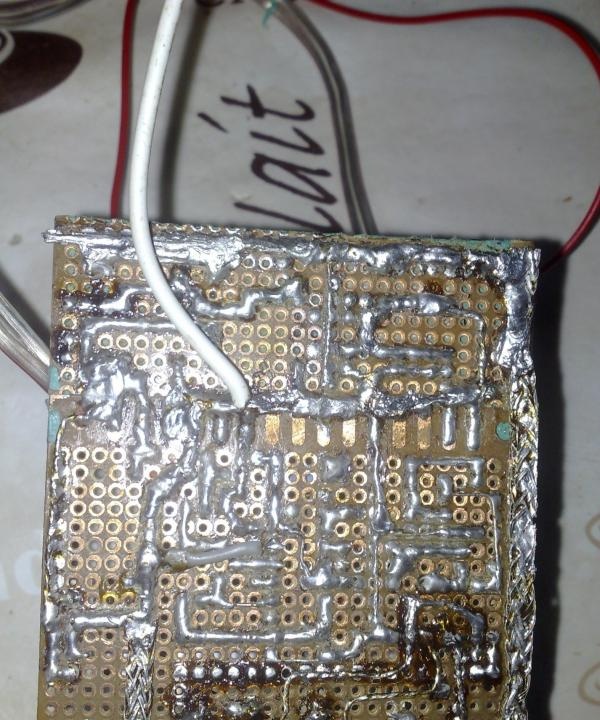

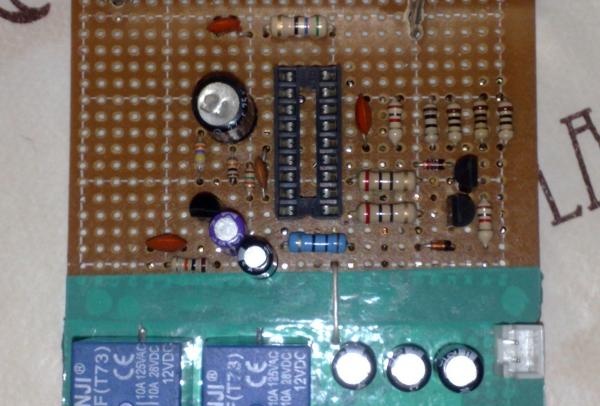

Die Hauptaufgabe bestand darin, einen 300-350-Watt-Wandler zu bauen, um den Verstärker nach dem Lanzar-Schema mit Strom zu versorgen. Alles ist schön und ordentlich geworden, alles außer der Platine. Wir haben einen großen Mangel an Chemikalien zum Ätzen von Platinen, also mussten wir sie verwenden ein Steckbrett, aber ich rate nicht, meine Qual zu wiederholen, die Verkabelung für jede Spur zu löten, jedes Loch und jeden Kontakt zu verzinnen, ist keine leichte Aufgabe, das kann man anhand der Rückseite der Platine beurteilen. Für eine schöne Optik wurde breites grünes Klebeband auf die Tafel geklebt.

Die wichtigste Änderung in der Schaltung ist der Impulstransformator. In fast allen Artikeln über selbstgebaute Subwoofer-Installationen wird der Transformator auf Ferritringen hergestellt, aber die Ringe sind manchmal nicht verfügbar (wie in meinem Fall). Das Einzige, was vorhanden war, war ein Alsifer-Ring einer Hochfrequenzdrossel, aber die Betriebsfrequenz dieses Rings erlaubte nicht, ihn als Transformator in einem Spannungswandler zu verwenden.

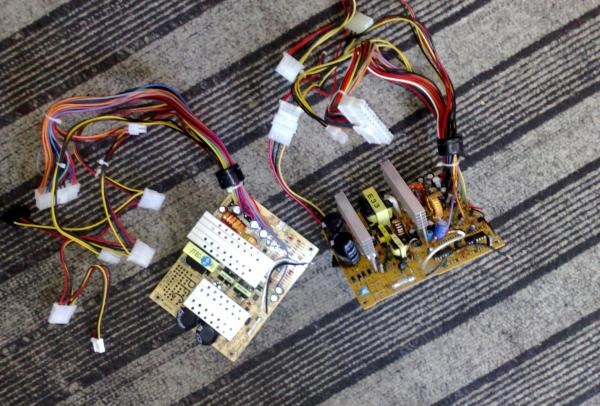

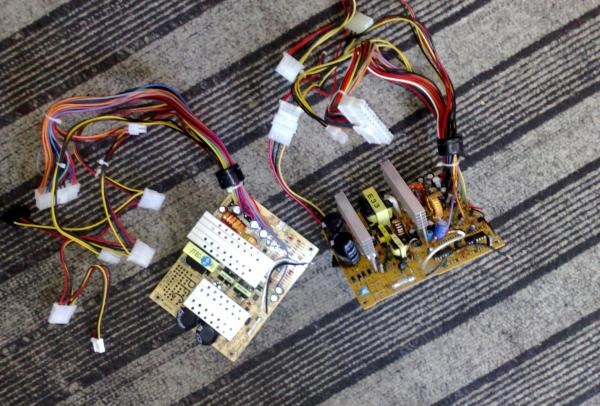

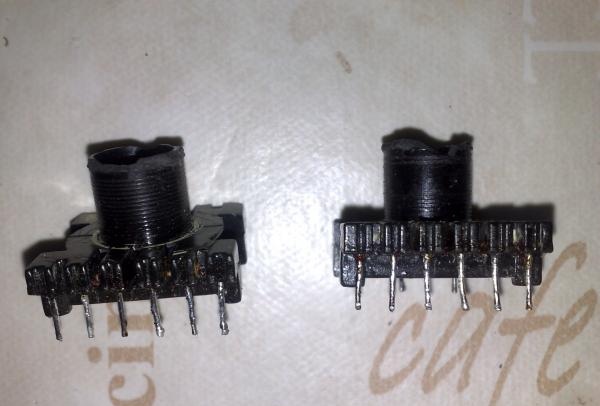

Hier hatte ich Glück, ich bekam ein paar Computer-Netzteile fast umsonst; zum Glück hatten beide Geräte völlig identische Transformatoren.

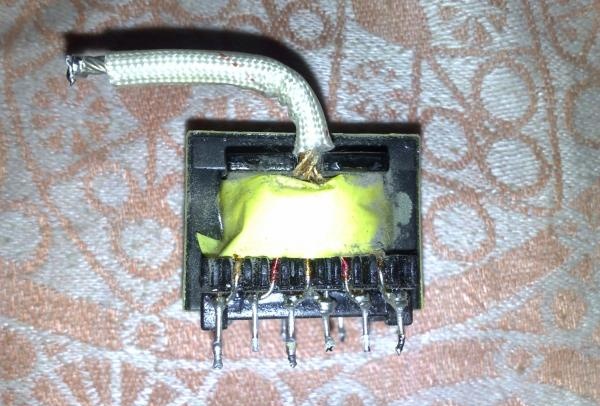

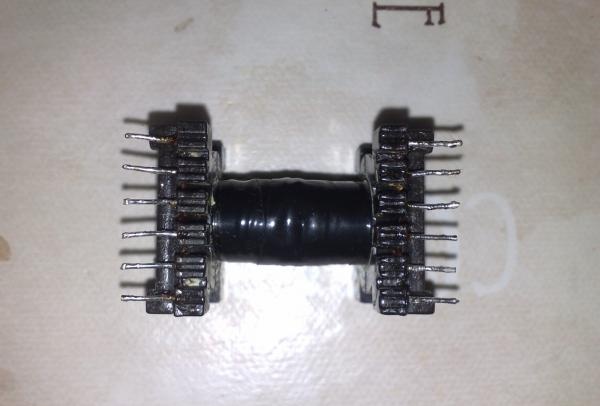

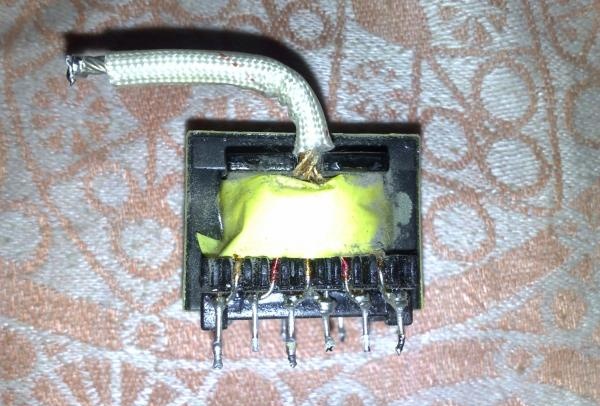

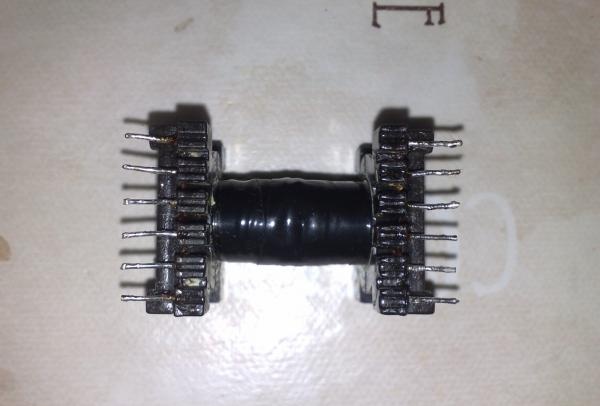

Aus diesem Grund wurde beschlossen, zwei Transformatoren als einen zu verwenden. Obwohl ein solcher Transformator die gewünschte Leistung liefern kann, passten die Wicklungen beim Wickeln einfach nicht zusammen, sodass beschlossen wurde, beide Transformatoren neu zu konstruieren.

Zuerst müssen Sie das Herz entfernen; eigentlich ist die Arbeit recht einfach. Mit einem Feuerzeug erhitzen wir den Ferritstab, der das Hauptherz verschließt, und nach 30 Sekunden Erhitzen schmilzt der Kleber und der Ferritstab fällt heraus. Durch Überhitzung können sich die Eigenschaften des Stabes verändern, was aber nicht so wichtig ist, da wir im Haupttransformator keine Stäbchen verwenden werden.

Dasselbe machen wir mit dem zweiten Transformator, dann entfernen wir alle Standardwicklungen, reinigen die Transformatorklemmen und schneiden eine der Seitenwände beider Transformatoren ab, es empfiehlt sich, die Wand kontaktfrei abzuschneiden.

Der nächste Teil der Arbeit ist das Verkleben der Rahmen. Sie können den Befestigungsbereich (Naht) einfach mit Isolierband oder Klebeband umwickeln; ich empfehle nicht, verschiedene Klebstoffe zu verwenden, da dies das Einführen des Kerns beeinträchtigen kann.

Ich hatte Erfahrung in der Montage von Spannungswandlern, aber trotzdem hat mir dieser Wandler den ganzen Saft und das ganze Geld geraubt, da bei der Arbeit 8 Feldarbeiter ums Leben kamen und der Transformator an allem schuld war.

Experimente mit Windungszahl, Wickeltechnik und Drahtquerschnitten führten zu erfreulichen Ergebnissen.

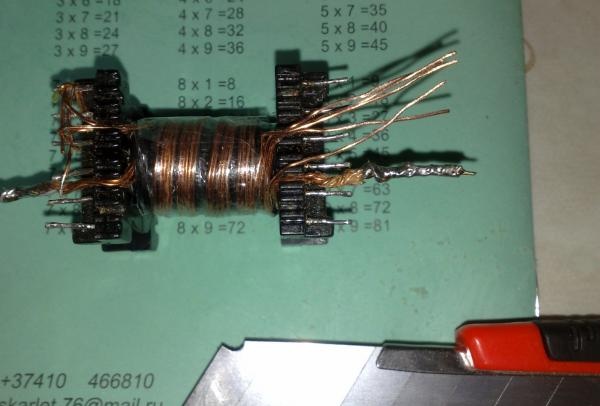

Das Schwierigste ist also das Wickeln. In vielen Foren wird empfohlen, eine dicke Primärwicklung aufzuziehen, aber die Erfahrung zeigt, dass man nicht viel braucht, um die angegebene Leistung zu erhalten. Die Primärwicklung besteht aus zwei völlig identischen Wicklungen, von denen jede mit 5 Litzen aus 0,8-mm-Draht umwickelt ist, die sich über die gesamte Länge des Rahmens erstrecken, aber wir wollen uns nicht beeilen. Zunächst nehmen wir einen Draht mit einem Durchmesser von 0,8 mm, der Draht ist vorzugsweise neu und glatt, ohne Biegungen (obwohl ich einen Draht aus der Netzwerkwicklung derselben Transformatoren aus Netzteilen verwendet habe).

Als nächstes wickeln wir 5 Windungen entlang eines Drahtes über die gesamte Länge des Transformatorrahmens (Sie können auch alle Drähte zusammen mit einem Bündel wickeln). Nach dem Wickeln des ersten Kerns muss dieser durch einfaches Aufwickeln auf die seitlichen Anschlüsse des Transformators verstärkt werden. Anschließend wickeln wir die restlichen Drähte gleichmäßig und sauber auf. Nachdem das Wickeln abgeschlossen ist, müssen Sie die Lackschicht an den Enden der Wicklung entfernen; dies kann auf verschiedene Weise erfolgen: Erhitzen Sie die Drähte mit einem starken Lötkolben oder entfernen Sie den Lack einzeln von jedem Draht mit einem Montagemesser oder Rasierer.Danach müssen Sie die Enden der Drähte verzinnen, sie zu einem Zopf verflechten (am besten mit einer Zange) und sie mit einer dicken Schicht Zinn bedecken.

Danach gehen wir zur zweiten Hälfte der Primärwicklung über. Es ist völlig identisch mit dem ersten; vor dem Aufwickeln decken wir den ersten Teil der Wicklung mit Isolierband ab. Die zweite Hälfte der Primärwicklung wird ebenfalls über den gesamten Rahmen gespannt und in der gleichen Richtung wie die erste gewickelt; wir wickeln sie nach dem gleichen Prinzip, einen Kern nach dem anderen.

Nachdem das Wickeln abgeschlossen ist, müssen die Wicklungen in Phasen versetzt werden. Wir sollten eine Wicklung erhalten, die aus 10 Windungen besteht und in der Mitte einen Abgriff hat. Hier ist es wichtig, sich an ein wichtiges Detail zu erinnern: Das Ende der ersten Hälfte sollte mit dem Beginn der zweiten Hälfte verbunden sein oder umgekehrt, damit es keine Schwierigkeiten bei der Phaseneinteilung gibt, ist es besser, alles anhand von Fotos zu machen.

Nach viel harter Arbeit ist die Primärwicklung endlich fertig! (Sie können Bier trinken).

Auch die Sekundärwicklung erfordert viel Aufmerksamkeit, da sie den Verstärker mit Strom versorgt. Es ist nach dem gleichen Prinzip wie die Primärwicklung gewickelt, nur besteht jede Hälfte aus 12 Windungen, was eine bipolare Ausgangsspannung von 50-55 Volt vollständig liefert.

Die Wicklung besteht aus zwei Hälften, jede ist mit 3 Litzen 0,8 mm Draht umwickelt, die Drähte sind durch den Rahmen gespannt. Nachdem wir die erste Hälfte gewickelt haben, isolieren wir die Wicklung und wickeln die zweite Hälfte in der gleichen Richtung wie die erste darüber. Als Ergebnis erhalten wir zwei identische Hälften, die auf die gleiche Weise wie die Primärhälfte phasengesteuert sind. Anschließend werden die Leitungen gereinigt, miteinander verflochten und miteinander versiegelt.

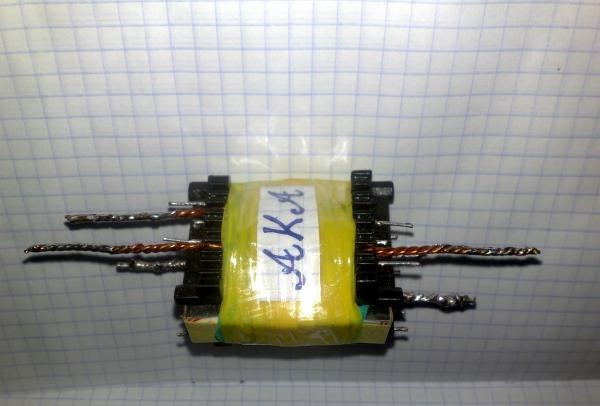

Ein wichtiger Punkt: Wenn Sie sich für die Verwendung anderer Transformatortypen entscheiden, stellen Sie sicher, dass die Herzhälften keinen Spalt aufweisen. Als Ergebnis von Experimenten wurde festgestellt, dass bereits der kleinste Spalt von 0,1 mm den Betrieb stark stört In der Schaltung erhöht sich der Stromverbrauch um das 3- bis 4-fache, die Feldeffekttransistoren beginnen zu überhitzen, sodass der Kühler keine Zeit hat, sie abzukühlen.

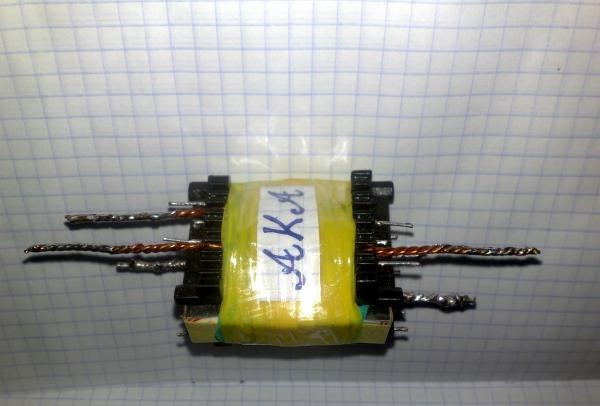

Der fertige Transformator kann zwar mit Kupferfolie abgeschirmt werden, dies spielt jedoch keine besonders große Rolle.

Das Ergebnis ist ein kompakter Transformator, der problemlos die erforderliche Leistung liefern kann.

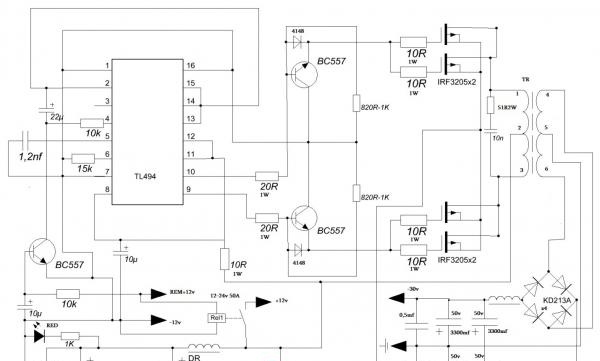

Der Schaltplan des Geräts ist nicht einfach; ich empfehle unerfahrenen Funkamateuren nicht, sich daran zu wenden. Die Basis ist wie immer ein Impulsgenerator, der auf der integrierten Schaltung TL494 basiert. Der zusätzliche Ausgangsverstärker basiert auf einem Paar Low-Power-Transistoren der BC 557-Serie, fast ein vollständiges Analogon des BC556; aus dem häuslichen Innenraum können Sie den KT3107 verwenden. Als Leistungsschalter kommen zwei Paare leistungsstarker Feldeffekttransistoren der Serie IRF3205 zum Einsatz, je 2 Feldeffekttransistoren pro Arm.

Die Transistoren werden auf kleinen Kühlkörpern von Computer-Netzteilen installiert und mit einer speziellen Dichtung vom Kühlkörper vorisoliert.

Der 51-Ohm-Widerstand ist der einzige Teil des Stromkreises, der überhitzt, daher wird ein 2-Watt-Widerstand benötigt (obwohl ich nur 1 Watt habe), aber Überhitzung ist nicht schlimm, sie beeinträchtigt den Betrieb des Stromkreises in keiner Weise.

Die Installation, insbesondere auf einem Steckbrett, ist ein sehr langwieriger Prozess, daher ist es besser, alles auf einer Leiterplatte durchzuführen. Wir machen die Plus- und Minus-Leitungen breiter und bedecken sie dann mit dicken Zinnschichten, da durch sie ein beträchtlicher Strom fließen wird, ebenso wie durch die Feldableitungen.

Wir stellen 22-Ohm-Widerstände auf 0,5-1 Watt ein, sie sollen Überlastungen aus dem Mikroschaltkreis entfernen.

Die Feld-Gate-Strombegrenzungswiderstände und der Mikroschaltkreis-Versorgungsstrombegrenzungswiderstand (10 Ohm) betragen vorzugsweise ein halbes Watt, alle anderen Widerstände können 0,125 Watt betragen.

Die Frequenz des Wandlers wird mit einem 1,2nf-Kondensator und einem 15k-Widerstand eingestellt. Durch Verringern der Kapazität des Kondensators und Erhöhen des Widerstandswerts des Widerstands können Sie die Frequenz erhöhen oder umgekehrt, es ist jedoch ratsam, nicht damit herumzuspielen Frequenz, da der Betrieb des gesamten Stromkreises gestört werden kann.

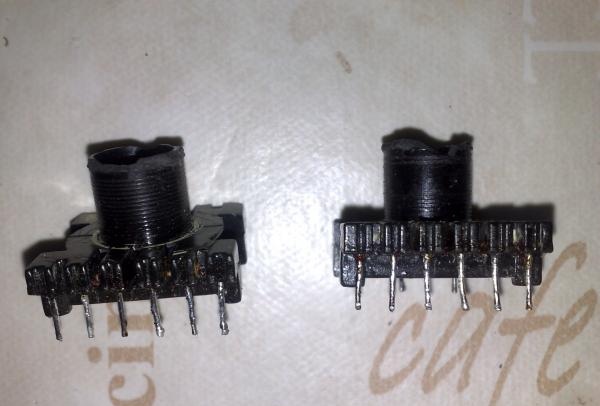

Die Gleichrichterdioden wurden in der KD213A-Serie verwendet; sie haben ihre beste Arbeit geleistet, da sie sich aufgrund der Betriebsfrequenz (100 kHz) hervorragend anfühlten, obwohl man beliebige Hochgeschwindigkeitsdioden mit einem Strom von mindestens 10 Ampere verwenden kann; das ist auch der Fall Es ist auch möglich, Schottky-Diodenbaugruppen zu verwenden, die in denselben Computer-Netzteilen zu finden sind. In einem Fall gibt es 2 Dioden mit einer gemeinsamen Kathode. Für eine Diodenbrücke benötigen Sie also 3 solcher Diodenbaugruppen. Zur Stromversorgung des Stromkreises ist eine weitere Diode eingebaut; diese Diode dient als Schutz vor Stromüberlastung.

Leider habe ich Kondensatoren mit einer Spannung von 35 Volt und 3300 Mikrofarad, aber es ist besser, eine Spannung von 50 bis 63 Volt zu wählen. Es gibt zwei solcher Kondensatoren pro Arm.

Die Schaltung verwendet drei Drosseln, wobei die erste die Wandlerschaltung mit Strom versorgt. Diese Drossel kann auf handelsübliche gelbe Ringe von Netzteilen gewickelt werden. Wir wickeln 10 Windungen gleichmäßig um den gesamten Ring, der Draht wird in zwei 1-mm-Drähte geteilt.

Drosseln zum Filtern von HF-Störungen nach dem Transformator enthalten ebenfalls 10 Windungen, Drähte mit einem Durchmesser von 1–1,5 mm, auf die gleichen Ringe oder auf Ferritstäbe beliebiger Marke gewickelt (der Durchmesser der Stäbe ist nicht kritisch, Länge 2–4 cm). ).

Der Konverter wird mit Strom versorgt, wenn das Fernsteuerungskabel (REM) mit dem Pluspol der Stromversorgung verbunden wird. Dadurch wird das Relais geschlossen und der Konverter beginnt zu arbeiten. Ich habe zwei parallel geschaltete Relais mit jeweils 25 Ampere verwendet.

Die Kühler werden auf den Konverterblock gelötet und schalten sich sofort nach dem Einschalten des REM-Kabels ein. Einer davon dient der Kühlung des Konverters, der andere ist für den Verstärker, man kann also auch einen der Kühler in umgekehrter Richtung einbauen dass dieser warme Luft aus dem gemeinsamen Gehäuse abführt.

Nun, was soll ich sagen, der Konverter hat alle Hoffnungen und Kosten gerechtfertigt, er funktioniert wie eine Uhr. Als Ergebnis der Experimente konnte er ehrliche 500 Watt liefern und hätte mehr leisten können, wenn die Diodenbrücke der Einheit, die den Konverter mit Strom versorgte, nicht ausgefallen wäre.

Gesamtausgaben für den Konverter (die angegebenen Preise gelten für die Gesamtzahl der Teile, nicht für ein einzelnes)

Von dieser Liste habe ich die Dioden und Kondensatoren kostenlos bekommen, ich glaube, bis auf die Außendienstmitarbeiter und die Mikroschaltung kann man alles auf dem Dachboden finden, bei Freunden oder in Werkstätten erfragen, sodass der Preis für den Konverter 10 $ nicht übersteigt. Sie können einen fertigen chinesischen Verstärker für einen Subwoofer mit allen Annehmlichkeiten für 80 bis 100 US-Dollar kaufen, und Produkte von namhaften Unternehmen kosten viel, von 300 bis 1000 US-Dollar. Im Gegenzug können Sie für nur einen Verstärker mit identischer Qualität zusammenbauen 50-60 $, sogar noch weniger, wenn Sie wissen, wo Sie die Teile bekommen. Ich hoffe, ich konnte viele Fragen beantworten.

Es gibt viele Spannungswandlerschaltungen, aber in der Regel treten nach dem Zusammenbau Defekte, Fehlfunktionen und unverständliche Überhitzungen einzelner Teile und Teile der Schaltung auf. Der Zusammenbau des Konverters hat mich zwei Wochen gekostet, da einige Änderungen am Hauptstromkreis vorgenommen wurden; am Ende kann ich mit Sicherheit sagen, dass das Ergebnis ein leistungsstarker und zuverlässiger Konverter war.

Die Hauptaufgabe bestand darin, einen 300-350-Watt-Wandler zu bauen, um den Verstärker nach dem Lanzar-Schema mit Strom zu versorgen. Alles ist schön und ordentlich geworden, alles außer der Platine. Wir haben einen großen Mangel an Chemikalien zum Ätzen von Platinen, also mussten wir sie verwenden ein Steckbrett, aber ich rate nicht, meine Qual zu wiederholen, die Verkabelung für jede Spur zu löten, jedes Loch und jeden Kontakt zu verzinnen, ist keine leichte Aufgabe, das kann man anhand der Rückseite der Platine beurteilen. Für eine schöne Optik wurde breites grünes Klebeband auf die Tafel geklebt.

Impulstransformator

Die wichtigste Änderung in der Schaltung ist der Impulstransformator. In fast allen Artikeln über selbstgebaute Subwoofer-Installationen wird der Transformator auf Ferritringen hergestellt, aber die Ringe sind manchmal nicht verfügbar (wie in meinem Fall). Das Einzige, was vorhanden war, war ein Alsifer-Ring einer Hochfrequenzdrossel, aber die Betriebsfrequenz dieses Rings erlaubte nicht, ihn als Transformator in einem Spannungswandler zu verwenden.

Hier hatte ich Glück, ich bekam ein paar Computer-Netzteile fast umsonst; zum Glück hatten beide Geräte völlig identische Transformatoren.

Aus diesem Grund wurde beschlossen, zwei Transformatoren als einen zu verwenden. Obwohl ein solcher Transformator die gewünschte Leistung liefern kann, passten die Wicklungen beim Wickeln einfach nicht zusammen, sodass beschlossen wurde, beide Transformatoren neu zu konstruieren.

Zuerst müssen Sie das Herz entfernen; eigentlich ist die Arbeit recht einfach. Mit einem Feuerzeug erhitzen wir den Ferritstab, der das Hauptherz verschließt, und nach 30 Sekunden Erhitzen schmilzt der Kleber und der Ferritstab fällt heraus. Durch Überhitzung können sich die Eigenschaften des Stabes verändern, was aber nicht so wichtig ist, da wir im Haupttransformator keine Stäbchen verwenden werden.

Dasselbe machen wir mit dem zweiten Transformator, dann entfernen wir alle Standardwicklungen, reinigen die Transformatorklemmen und schneiden eine der Seitenwände beider Transformatoren ab, es empfiehlt sich, die Wand kontaktfrei abzuschneiden.

Der nächste Teil der Arbeit ist das Verkleben der Rahmen. Sie können den Befestigungsbereich (Naht) einfach mit Isolierband oder Klebeband umwickeln; ich empfehle nicht, verschiedene Klebstoffe zu verwenden, da dies das Einführen des Kerns beeinträchtigen kann.

Ich hatte Erfahrung in der Montage von Spannungswandlern, aber trotzdem hat mir dieser Wandler den ganzen Saft und das ganze Geld geraubt, da bei der Arbeit 8 Feldarbeiter ums Leben kamen und der Transformator an allem schuld war.

Experimente mit Windungszahl, Wickeltechnik und Drahtquerschnitten führten zu erfreulichen Ergebnissen.

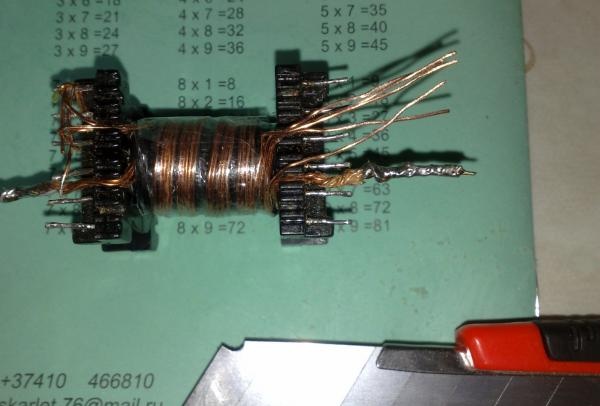

Das Schwierigste ist also das Wickeln. In vielen Foren wird empfohlen, eine dicke Primärwicklung aufzuziehen, aber die Erfahrung zeigt, dass man nicht viel braucht, um die angegebene Leistung zu erhalten. Die Primärwicklung besteht aus zwei völlig identischen Wicklungen, von denen jede mit 5 Litzen aus 0,8-mm-Draht umwickelt ist, die sich über die gesamte Länge des Rahmens erstrecken, aber wir wollen uns nicht beeilen. Zunächst nehmen wir einen Draht mit einem Durchmesser von 0,8 mm, der Draht ist vorzugsweise neu und glatt, ohne Biegungen (obwohl ich einen Draht aus der Netzwerkwicklung derselben Transformatoren aus Netzteilen verwendet habe).

Als nächstes wickeln wir 5 Windungen entlang eines Drahtes über die gesamte Länge des Transformatorrahmens (Sie können auch alle Drähte zusammen mit einem Bündel wickeln). Nach dem Wickeln des ersten Kerns muss dieser durch einfaches Aufwickeln auf die seitlichen Anschlüsse des Transformators verstärkt werden. Anschließend wickeln wir die restlichen Drähte gleichmäßig und sauber auf. Nachdem das Wickeln abgeschlossen ist, müssen Sie die Lackschicht an den Enden der Wicklung entfernen; dies kann auf verschiedene Weise erfolgen: Erhitzen Sie die Drähte mit einem starken Lötkolben oder entfernen Sie den Lack einzeln von jedem Draht mit einem Montagemesser oder Rasierer.Danach müssen Sie die Enden der Drähte verzinnen, sie zu einem Zopf verflechten (am besten mit einer Zange) und sie mit einer dicken Schicht Zinn bedecken.

Danach gehen wir zur zweiten Hälfte der Primärwicklung über. Es ist völlig identisch mit dem ersten; vor dem Aufwickeln decken wir den ersten Teil der Wicklung mit Isolierband ab. Die zweite Hälfte der Primärwicklung wird ebenfalls über den gesamten Rahmen gespannt und in der gleichen Richtung wie die erste gewickelt; wir wickeln sie nach dem gleichen Prinzip, einen Kern nach dem anderen.

Nachdem das Wickeln abgeschlossen ist, müssen die Wicklungen in Phasen versetzt werden. Wir sollten eine Wicklung erhalten, die aus 10 Windungen besteht und in der Mitte einen Abgriff hat. Hier ist es wichtig, sich an ein wichtiges Detail zu erinnern: Das Ende der ersten Hälfte sollte mit dem Beginn der zweiten Hälfte verbunden sein oder umgekehrt, damit es keine Schwierigkeiten bei der Phaseneinteilung gibt, ist es besser, alles anhand von Fotos zu machen.

Nach viel harter Arbeit ist die Primärwicklung endlich fertig! (Sie können Bier trinken).

Auch die Sekundärwicklung erfordert viel Aufmerksamkeit, da sie den Verstärker mit Strom versorgt. Es ist nach dem gleichen Prinzip wie die Primärwicklung gewickelt, nur besteht jede Hälfte aus 12 Windungen, was eine bipolare Ausgangsspannung von 50-55 Volt vollständig liefert.

Die Wicklung besteht aus zwei Hälften, jede ist mit 3 Litzen 0,8 mm Draht umwickelt, die Drähte sind durch den Rahmen gespannt. Nachdem wir die erste Hälfte gewickelt haben, isolieren wir die Wicklung und wickeln die zweite Hälfte in der gleichen Richtung wie die erste darüber. Als Ergebnis erhalten wir zwei identische Hälften, die auf die gleiche Weise wie die Primärhälfte phasengesteuert sind. Anschließend werden die Leitungen gereinigt, miteinander verflochten und miteinander versiegelt.

Ein wichtiger Punkt: Wenn Sie sich für die Verwendung anderer Transformatortypen entscheiden, stellen Sie sicher, dass die Herzhälften keinen Spalt aufweisen. Als Ergebnis von Experimenten wurde festgestellt, dass bereits der kleinste Spalt von 0,1 mm den Betrieb stark stört In der Schaltung erhöht sich der Stromverbrauch um das 3- bis 4-fache, die Feldeffekttransistoren beginnen zu überhitzen, sodass der Kühler keine Zeit hat, sie abzukühlen.

Der fertige Transformator kann zwar mit Kupferfolie abgeschirmt werden, dies spielt jedoch keine besonders große Rolle.

Das Ergebnis ist ein kompakter Transformator, der problemlos die erforderliche Leistung liefern kann.

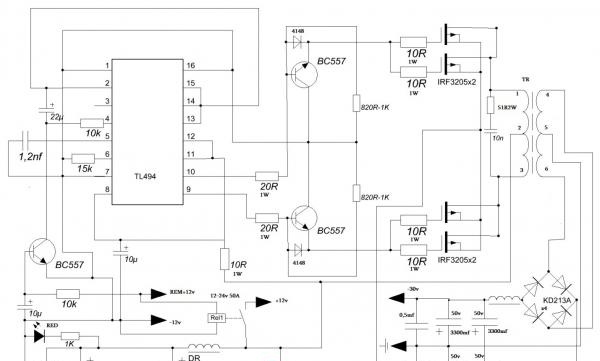

PLANEN

Der Schaltplan des Geräts ist nicht einfach; ich empfehle unerfahrenen Funkamateuren nicht, sich daran zu wenden. Die Basis ist wie immer ein Impulsgenerator, der auf der integrierten Schaltung TL494 basiert. Der zusätzliche Ausgangsverstärker basiert auf einem Paar Low-Power-Transistoren der BC 557-Serie, fast ein vollständiges Analogon des BC556; aus dem häuslichen Innenraum können Sie den KT3107 verwenden. Als Leistungsschalter kommen zwei Paare leistungsstarker Feldeffekttransistoren der Serie IRF3205 zum Einsatz, je 2 Feldeffekttransistoren pro Arm.

Die Transistoren werden auf kleinen Kühlkörpern von Computer-Netzteilen installiert und mit einer speziellen Dichtung vom Kühlkörper vorisoliert.

Der 51-Ohm-Widerstand ist der einzige Teil des Stromkreises, der überhitzt, daher wird ein 2-Watt-Widerstand benötigt (obwohl ich nur 1 Watt habe), aber Überhitzung ist nicht schlimm, sie beeinträchtigt den Betrieb des Stromkreises in keiner Weise.

Die Installation, insbesondere auf einem Steckbrett, ist ein sehr langwieriger Prozess, daher ist es besser, alles auf einer Leiterplatte durchzuführen. Wir machen die Plus- und Minus-Leitungen breiter und bedecken sie dann mit dicken Zinnschichten, da durch sie ein beträchtlicher Strom fließen wird, ebenso wie durch die Feldableitungen.

Wir stellen 22-Ohm-Widerstände auf 0,5-1 Watt ein, sie sollen Überlastungen aus dem Mikroschaltkreis entfernen.

Die Feld-Gate-Strombegrenzungswiderstände und der Mikroschaltkreis-Versorgungsstrombegrenzungswiderstand (10 Ohm) betragen vorzugsweise ein halbes Watt, alle anderen Widerstände können 0,125 Watt betragen.

Die Frequenz des Wandlers wird mit einem 1,2nf-Kondensator und einem 15k-Widerstand eingestellt. Durch Verringern der Kapazität des Kondensators und Erhöhen des Widerstandswerts des Widerstands können Sie die Frequenz erhöhen oder umgekehrt, es ist jedoch ratsam, nicht damit herumzuspielen Frequenz, da der Betrieb des gesamten Stromkreises gestört werden kann.

Die Gleichrichterdioden wurden in der KD213A-Serie verwendet; sie haben ihre beste Arbeit geleistet, da sie sich aufgrund der Betriebsfrequenz (100 kHz) hervorragend anfühlten, obwohl man beliebige Hochgeschwindigkeitsdioden mit einem Strom von mindestens 10 Ampere verwenden kann; das ist auch der Fall Es ist auch möglich, Schottky-Diodenbaugruppen zu verwenden, die in denselben Computer-Netzteilen zu finden sind. In einem Fall gibt es 2 Dioden mit einer gemeinsamen Kathode. Für eine Diodenbrücke benötigen Sie also 3 solcher Diodenbaugruppen. Zur Stromversorgung des Stromkreises ist eine weitere Diode eingebaut; diese Diode dient als Schutz vor Stromüberlastung.

Leider habe ich Kondensatoren mit einer Spannung von 35 Volt und 3300 Mikrofarad, aber es ist besser, eine Spannung von 50 bis 63 Volt zu wählen. Es gibt zwei solcher Kondensatoren pro Arm.

Die Schaltung verwendet drei Drosseln, wobei die erste die Wandlerschaltung mit Strom versorgt. Diese Drossel kann auf handelsübliche gelbe Ringe von Netzteilen gewickelt werden. Wir wickeln 10 Windungen gleichmäßig um den gesamten Ring, der Draht wird in zwei 1-mm-Drähte geteilt.

Drosseln zum Filtern von HF-Störungen nach dem Transformator enthalten ebenfalls 10 Windungen, Drähte mit einem Durchmesser von 1–1,5 mm, auf die gleichen Ringe oder auf Ferritstäbe beliebiger Marke gewickelt (der Durchmesser der Stäbe ist nicht kritisch, Länge 2–4 cm). ).

Der Konverter wird mit Strom versorgt, wenn das Fernsteuerungskabel (REM) mit dem Pluspol der Stromversorgung verbunden wird. Dadurch wird das Relais geschlossen und der Konverter beginnt zu arbeiten. Ich habe zwei parallel geschaltete Relais mit jeweils 25 Ampere verwendet.

Die Kühler werden auf den Konverterblock gelötet und schalten sich sofort nach dem Einschalten des REM-Kabels ein. Einer davon dient der Kühlung des Konverters, der andere ist für den Verstärker, man kann also auch einen der Kühler in umgekehrter Richtung einbauen dass dieser warme Luft aus dem gemeinsamen Gehäuse abführt.

ERGEBNISSE UND KOSTEN

Nun, was soll ich sagen, der Konverter hat alle Hoffnungen und Kosten gerechtfertigt, er funktioniert wie eine Uhr. Als Ergebnis der Experimente konnte er ehrliche 500 Watt liefern und hätte mehr leisten können, wenn die Diodenbrücke der Einheit, die den Konverter mit Strom versorgte, nicht ausgefallen wäre.

Gesamtausgaben für den Konverter (die angegebenen Preise gelten für die Gesamtzahl der Teile, nicht für ein einzelnes)

- IRF3205 4 Stück - 5 $

- TL494 1 Stück -0,5 $

- BC557 3 Stück - 1 $

- KD213A 4 Stück - 4 $

- Kondensatoren 35V 3300uF 4 Stück - 3 $

- Widerstand 51 Ohm 1 Stück - 0,1 $

- Widerstand 22 Ohm 2 Stück -0,15$

- Entwicklungsboard – 1 $

Von dieser Liste habe ich die Dioden und Kondensatoren kostenlos bekommen, ich glaube, bis auf die Außendienstmitarbeiter und die Mikroschaltung kann man alles auf dem Dachboden finden, bei Freunden oder in Werkstätten erfragen, sodass der Preis für den Konverter 10 $ nicht übersteigt. Sie können einen fertigen chinesischen Verstärker für einen Subwoofer mit allen Annehmlichkeiten für 80 bis 100 US-Dollar kaufen, und Produkte von namhaften Unternehmen kosten viel, von 300 bis 1000 US-Dollar. Im Gegenzug können Sie für nur einen Verstärker mit identischer Qualität zusammenbauen 50-60 $, sogar noch weniger, wenn Sie wissen, wo Sie die Teile bekommen. Ich hoffe, ich konnte viele Fragen beantworten.

AKA KASYAN

Ähnliche Meisterkurse

Besonders interessant

Kommentare (24)