Wie man aus Sperrholz und einem Waschmaschinenmotor einen Radialventilator für eine Werkstatthaube herstellt

Die Luftreinigung in einer Schreinerei oder einer kleinen Steinbearbeitungswerkstatt mit industriellen Absaugsystemen erfordert erhebliche Investitionen. Für eine kleine Produktionsstätte, eine Garage oder eine Heimwerkstatt kann die Belüftung in ein paar Stunden erledigt werden und kostet ein paar Dutzend Dollar. Fast alle Materialien und Werkzeuge sind in den Regalen der meisten Holzarbeiter zu finden.

Was wirst du brauchen

Für das Projekt benötigen Sie:- Elektromotor aus einer Waschmaschine: Leistung – 600 W mit Kondensator, mit Wellendrehzahl – 1600 U/min;

- vier Sperrholzplatten mit den Maßen 400×400 mm, Dicke 19 mm;

- ein Paar Sperrholzplatten mit den Maßen 300×300 mm, Dicke ~16 mm;

- Sperrholz 6 mm dick;

- Walzstahl 0,35 mm dick mit den Abmessungen 120×1100 mm;

- mehrere Dutzend Metallschrauben;

- schmales Abdeckband;

- M5- oder M6-Schrauben mit Flügeln und Unterlegscheiben.

- Schleifmaschine (Winkelschleifer) mit einer Schmirgelschleifscheibe mit einer Körnung von 80-100;

- Bleistift, Lineal und Zirkel;

- Scheren zum Schneiden von Blechen;

- Bohrer oder Schraubendreher mit Metallbohrern und einem Bit für selbstschneidende Schrauben;

- manuelle Holzfräse, vorzugsweise in den Tisch eingebaut;

- gerader Nutfräser;

- Schleifpapier;

- Holz- oder Gummihammer (Hammer);

- Holzleim und Klammern;

- eine Kreissäge.

Der Prozess der Herstellung eines Abluftventilators aus verfügbaren Materialien

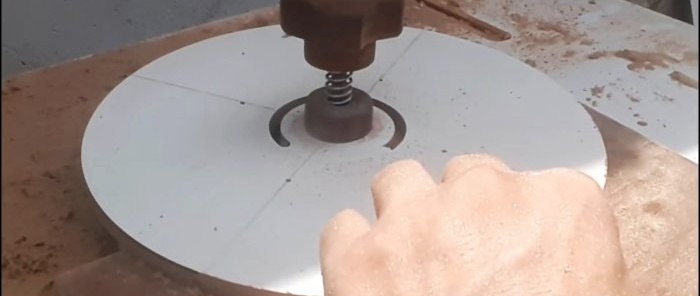

Die Motorwelle wird von Muttern, Riemenscheiben, Stopfen, Flanschen und anderem Zubehör befreit. Aus Sperrholz der Größe 400x400 mm wird mit einer manuellen Holzfräse auf einem Universalfrästisch ein Kreis mit einem Durchmesser von 250 mm geschnitten.

Im Inneren wird ein Loch mit einem Durchmesser angebracht, der dem Durchmesser des Motorlaufrads (50 mm) entspricht.

Aus den Resten wird ein Kreis mit einem Durchmesser von 1-2 mm kleiner als das Loch ausgeschnitten, damit er frei hineinpasst.

Für die Montage des Elektromotors werden Löcher gebohrt und anschließend mit einem Senker oder einem dicken Bohrer einige Millimeter gebohrt, um die Schraubenköpfe zu verbergen. Der Motor ist mit dem Sperrholz verschraubt.

Auf den Kreis wird ein kleinerer Zylinder mit einer solchen Höhe geklebt, dass sie zusammen die Motorwelle abdecken.

Im Inneren wird ein Loch gebohrt, dessen Durchmesser der Dicke des Schafts entspricht. Die Struktur wird durch einen hölzernen Abstandshalter vorsichtig auf den Schaft gedrückt, damit sie nicht splittert oder beschädigt wird.

Aus den Resten von Sperrholz und einer zweiten Platte werden zwei identische „Gitarren“ ausgeschnitten – der zukünftige Körper des Luftreinigers.

Aus dünnen Sperrholzplatten werden zwei Kreise mit einem etwas kleineren Durchmesser als zuvor ausgeschnitten – etwa 230 mm.

Auf einer davon werden mit einem 6-mm-Fräser blinde Radialnuten mit einer Tiefe von 3-5 mm gefräst. In diesem Fall 8 Stück.

Das Ergebnis ist eine Turbine ähnlich der eines Staubsaugers.

Mit einer Hand- oder stationären Kreissäge werden Rechtecke aus dünnem Sperrholz geschnitten.Ihre Länge übersteigt die Länge der Rillen um einige Millimeter, ihre Breite beträgt 58 mm.

Die Rippen zwischen den Seitenkanten, mit denen die Teile in die Nuten eingelegt werden, sind schräg geschliffen. Diese Neigungen erleichtern den Einbau der Klingen in die Nuten. Beim Schleifen müssen Sie darauf achten, dass Ihre Finger nicht unter das Schleifpapier geraten. Die Rillen werden mit Holzleim eingefettet und alle Teile werden hineingepresst.

Der zweite Kreis wird koaxial zum unteren platziert und die Struktur zum Kleben mit einem Gewicht nach unten gedrückt.

Nach dem Trocknen wird in den Turbinensockel ein Lufteinlass mit einem Radius von 43 mm gebohrt. In der Mitte des zweiten Kreises mit einem Durchmesser von 230 mm wird ein Loch mit einer Krone gebohrt, deren Durchmesser der Dicke des kleineren Zylinders auf der Motorwelle entspricht.

Die Struktur wird auf den Motor gesetzt und mit Schrauben durch vorgebohrte Löcher verschraubt.

Der Motor startet und das Sperrholz wird unter Beachtung von Vorsichtsmaßnahmen mit Schleifpapier oder einer Schleifmaschine als Aufsatz nivelliert. Der obere Kreis ist mit den Klingen verklebt. Die Struktur wird mit Klammern befestigt. Ein Winkelschleifer mit Schmirgelscheibe oder ein Schleifer passt sich daran an.

Wenn die Klingen stark über die Kreise hinausragen, müssen sie vorsichtig mit einer Handsäge mit einem Rand von einigen Millimetern beschnitten werden.

Der Motor wird mit einem Verschlüsselungswerkzeug betrieben, um die Kanten auszurichten und die Turbine zu zentrieren, um Vibrationen zu minimieren.

Dasselbe wird zum Nivellieren der oberen Fläche durchgeführt. In die obere „Gitarre“ wird ein Loch gebohrt, das dem Durchmesser des Kreises mit dem Elektromotor entspricht, damit sie fest sitzt. In der unteren „Gitarre“ ist ein Lufteinlass mit einem Radius von 43 mm ausgeschnitten.

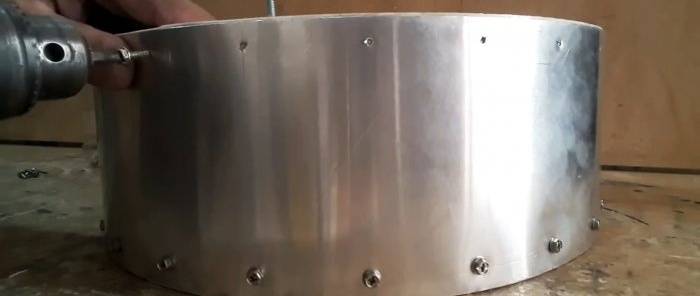

Aus einem Stück Stahlblech wird ein 110 mm hoher Streifen geschnitten, dessen Umfang dem der „Gitarre“ mit einem Rand entspricht.

Die Breite wird auf die angezeigte Länge gebogen.

Im Abstand von 10-15 mm vom Rand entlang der Plattenlänge werden alle 40-50 mm die Einschraubstellen der Schrauben entkernt.

Sie werden mit einem Quadrat oder einem gleichwertigen Mittel auf die gegenüberliegende Kante des Streifens projiziert. Um Lücken entlang des Kontaktumfangs zwischen Metall und Sperrholz zu vermeiden, wird Abdeckband aufgeklebt. Das Metall wird an der Unterseite des Sockels verschraubt.

Von der Unterseite der Abdeckung werden im Abstand von ~ 7-8 mm vom Rand 4 Löcher mit einem Durchmesser von 5-6 mm gebohrt und M5- oder M6-Schrauben eingeschraubt. Mit 81 mm hohen Holzstücken wird der Deckel montiert.

Anschließend wird es mit Metallschrauben verschraubt. Überschüssiges Metall wird abgeschnitten.

Der Block mit dem Motor wird eingesetzt. Auf die Bolzen werden Unterlegscheiben aufgesetzt und Flügel aufgeschraubt, um den Block im Inneren des Geräts zu sichern. Das Design kann getestet werden. Nach erfolgreichem Start schließen Sie das Gerät über Adapter an den Luftkanal an, um verschmutzte Luft zu entfernen.

Machen Sie sich keine Sorgen, wenn das Gerät ein paar Mal zerlegt werden muss, um eine zweite Schicht Dichtmittel zwischen Sperrholz und Metall aufzutragen und zusätzlich zu schleifen, um Vibrationen zu beseitigen. Es empfiehlt sich, vor der ersten Inbetriebnahme ein Schutzgehäuse für den Motor aus Holz oder Stahlblech anzufertigen und dessen Kontakte zu isolieren.

Schau das Video

Ähnliche Meisterkurse