Wie man eine Vorrichtung zum Schneiden von Rohrsätteln aus Schrottautos herstellt

Manche gebrauchten Autoteile verlieren fast nie ihre Maßhaltigkeit. Wir nutzen diesen Faktor, um ein nützliches Werkzeug zum Schneiden der Kanten runder Rohre und zum anschließenden Verbinden dieser in verschiedenen Winkeln herzustellen.

Wird benötigt

Material:- gebrauchte Kolben und Stoßdämpfer;

- gebrauchte Ecke und Kanal;

- Metallplatte;

- Sprühfarbe;

- Bolzen, Muttern, Flügelmuttern, Unterlegscheiben;

- Kernbohrer;

- Klemme;

- rundes Stahlrohr.

Hochwertige Bohrer auf AliExpress mit Rabatt - http://alii.pub/5zwmxz

Werkzeuge: Pendelbandsäge, Schleif-, Fräs-, Dreh- und Bohrmaschine, Schweiß-, Schleif-, Stanz-, Bohrer-, Mess- und Anreißwerkzeuge usw.Der Prozess der Herstellung von Werkzeugen aus Autoteilen

Wir wählen zwei alte Kolben aus, deren Lochdurchmesser für die Kolbenbolzen nahe am Durchmesser der Stoßdämpferstange liegt.

Aus den Eckregalen aus Stahl schneiden wir zwei identische Leisten und fräsen diese allseitig auf das Maß 65x250 mm.

Wir schneiden den Stoßdämpferkörper oben ab, ziehen die Kolbenstange heraus, wischen sie trocken und messen den Durchmesser auf 22 mm.

Wir messen die Durchmesser der Löcher für die Finger in den Kolben, die sich als 20,32 mm und 22,08 mm herausstellten, die wir zur weiteren Verwendung auswählen.

Wir entfernen den Faden von der Stange und schneiden einen neuen auf die gewünschte Größe, schleifen eine Seite auf einer bestimmten Länge auf einen kleineren Durchmesser.

Wir runden und schleifen beide aus den Winkelregalen gewonnenen Platten von einer Kante her.

Am Grund der Rundung bohren wir in der Mitte des Lochs.

An der Unterseite des ausgewählten Kolbens zeichnen wir einen Durchmesser senkrecht zur Achse der Kolbenlöcher. Wir messen von den Enden einen Durchmesser von 20,27 mm und bohren Löcher.

Auf einer Platte zeichnen wir Linien parallel zu den Längsseiten, sodass der Abstand zwischen ihnen 20,27 mm beträgt.

Wir bohren entlang der Linien und gehen dabei einen gleichen Abstand vom Rand der Platte zurück, ein Loch nach dem anderen, dann zwei weitere in einem bestimmten Abstand vom ersten.

Auf einer Fräsmaschine bohren wir zwischen diesen Löchern Schlitze in Längsrichtung mit einer Breite, die dem Durchmesser der Löcher entspricht.

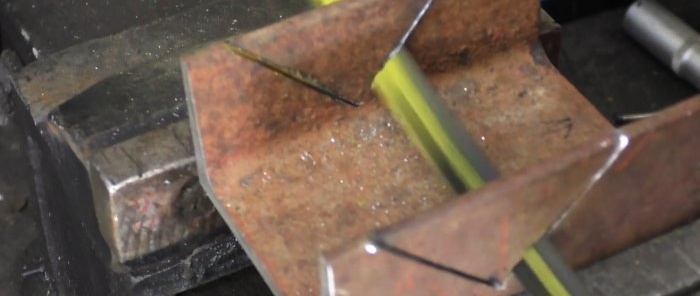

Wir schneiden ein Fragment aus dem Kanal ab, installieren es mit der Rückseite der Länge nach auf einer Platte ohne Schlitze und legen die Platte mit Schlitzen aus, wobei wir die Löcher ausrichten, auf denen wir den Kolben platzieren.

Wir führen die Stoßdämpferstange in den Kolben ein und schärfen ein Ende. Halten Sie den Kolben auf der Platte und drehen Sie ihn um eine vertikale Achse, bis auf den Kanalschenkeln horizontale Linien erscheinen.

Basierend auf diesen Linien schneiden wir in einem Winkel von 90 Grad bis zur gesamten Höhe Kerben in die Kanalschenkel aus. Runden Sie die Kanten und Ecken mit einer Schleifmaschine ab und entfernen Sie Rost.

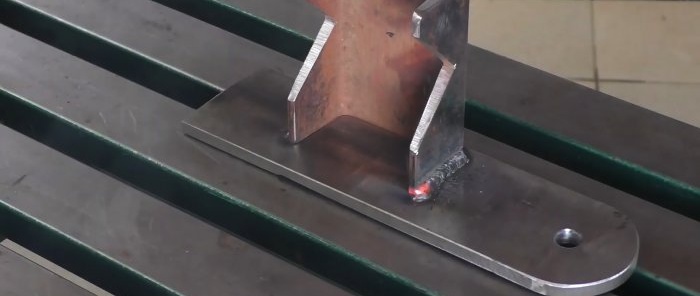

Wir schweißen ein Stahlband „hochkant“ in Längsrichtung ohne Schlitze an die Platte und weichen dabei leicht vom flachen Ende zurück.Auf der anderen Seite der Platte schweißen wir einen vertikalen Kanal mit Aussparungen in den Beinen, jedoch versetzt zur flachen Seite. Wir lackieren die Schweißbaugruppe und die Platte mit den Schlitzen.

Wir verbinden zwei identische Bolzen, indem wir die Köpfe mit einem dritten verschweißen, sodass sie parallel zueinander und in die gleiche Richtung gerichtet sind. Wir stecken die Schrauben mit Unterlegscheiben von innen in die Löcher im Kolben.

Wir setzen eine Platte mit Schlitzen auf die Stangen der Bolzen, die aus der Unterseite des Kolbens herausragen, und befestigen sie mit Flügelmuttern und Unterlegscheiben.

Wir führen die Stoßdämpferstange in die Löcher des Kolbens ein und schrauben den Kernbohrer auf die Gewinde.

Wir verbinden die Platten durch die Löcher mit Schrauben, Unterlegscheiben und Muttern. Unser Gerät ist grundsätzlich betriebsbereit.

Wir befestigen das Gerät in einem Schraubstock. Wir drehen die obere Platte relativ zur unteren im gewünschten Winkel und ziehen die Kupplungsschraube mit Schraubenschlüsseln fest.

Wir befestigen das Rundrohr mit einer Schelle in den Nuten des Kanals. Wir schalten die Bohrmaschine mit Stoßdämpfer und im Bohrfutter eingespanntem Kernbohrer ein. Wir führen den Bohrer nach vorne und der Bohrer formt die Rohrkante.

Indem wir die Position der Platten relativ zueinander ändern, können wir die Kanten der Rohre für den Anschluss in jedem beliebigen Winkel vorbereiten.

Schau das Video

Ähnliche Meisterkurse