Soldador en miniatura

Llamamos su atención sobre dos soldadores en miniatura, los más económicos de fabricar y que cumplen con los requisitos para la instalación de productos electrónicos en miniatura.

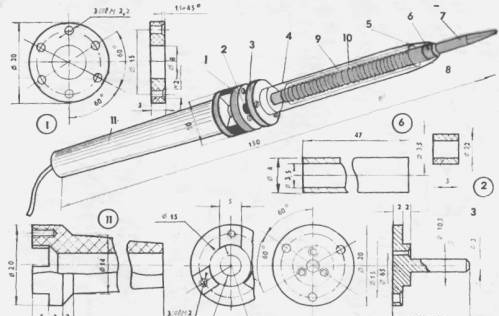

El primer diseño, que se muestra en la Figura 1, está destinado a montar transistores y microcircuitos en placas de circuito impreso. La potencia del soldador es de unos 7 W. Tensión de alimentación 6,3 V.

En la Figura 1 los números indican: 1 - arandela 2 - casquillo; 3 - base: 4 - tapa; 5 - fibra de vidrio; 6 - tubo; 7 - picadura; 8 tapón; 9 - hilo de amianto; 10 - bobina calefactora; 11 - mango.

El diseño del soldador es tradicional. Se adjunta un tubo de cobre, hecho de material aislante, al mango, en el que se presiona la punta. Se enrollan 2-3 capas de fibra de vidrio en un tubo de cobre, a lo largo del cual se enrolla una bobina calefactora. Desde el exterior, la espiral está aislada con hilo de amianto. Todo el elemento calefactor está cubierto con una tapa metálica de bolígrafo multicarga. El soldador se ensambla en la siguiente secuencia. El tubo se calienta con un potente soldador y se presiona sobre el vástago de una base de acero.Para mayor confiabilidad, taladre un orificio con un diámetro de 0,8-1 mm en el lugar de unión al tubo y remache un trozo de alambre de acero o un clavo en él. Sobre el tubo se enrollan dos capas de fibra de vidrio de 40 mm de ancho y una espiral de nicromo. La espiral es un alambre de nicromo con un diámetro de 0,35 mm (la espiral de una plancha eléctrica) con una resistencia total de 5-5,6 ohmios. El principio y el final del devanado se tuercen con secciones intermedias de alambre de cobre de 100 mm de largo y 0,6 mm de diámetro. El comienzo del devanado se fija en el tubo lo más cerca posible de la punta y se enrolla alambre de nicrom en incrementos de 0,3 mm. Luego se enrolla un fino cordón de amianto alrededor del calentador.

Al mango se atornilla una arandela y por el orificio del mango y la arandela se pasa un cable de alimentación formado por tres conductores flexibles aislados, se pasan por tres agujeros de la base y se atornillan a la arandela, instalando tres casquillos. El aislamiento en el punto de paso a través de los orificios de la base debe reforzarse adicionalmente con dos o tres capas de fibra de vidrio. Uno de los cables se conecta al vástago de la base mediante una venda de alambre de cobre desnudo; este conductor sirve para conectar a tierra la punta del soldador durante el funcionamiento. Los dos restantes están diseñados para conectar el calentador a una fuente de corriente. Se coloca una carcasa protectora sobre el calentador y se fija con un tapón hecho de alambre de resorte.

El transformador para alimentar el soldador debe tener un buen aislamiento entre los devanados y la corriente del devanado secundario es de aproximadamente 1 A.

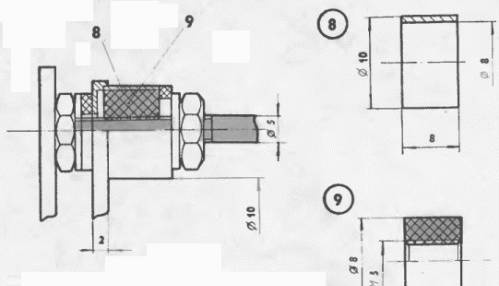

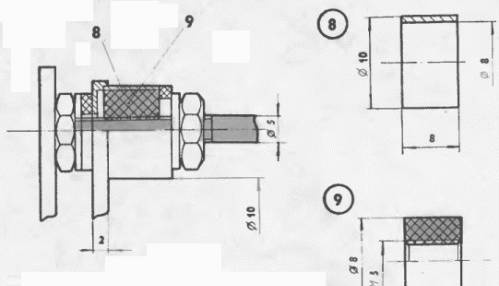

Una característica especial del segundo diseño (Fig. 2) es el diseño del calentador, que está hecho de grafito y se atornilla directamente a la punta del soldador. El diseño del soldador es muy sencillo. La punta está hecha de una varilla de cobre con un diámetro de 5 mm y en ella se corta una rosca M5. Enrosque la tuerca en la rosca hasta el tope y coloque una arandela metálica (Fig. 4).Luego coloque una junta de mica de aproximadamente 0,5 mm de espesor y atornille con cuidado el calentador.

En la Figura 2 los números indican: 1 - mango; 2 - soporte; 3 - punta, 4 - espaciador de mica; 5 - conjunto calentador; 6 - pétalo; 7 - junta de mica; 8 - tubo; 9 - varilla de grafito.

El calentador se fabrica de la siguiente manera. Se inserta firmemente un cilindro de grafito en un trozo de tubo de cobre y se rectifica al ras de los bordes. El grafito se puede utilizar a partir de celdas galvánicas o de escobillas de conmutador de un motor eléctrico. Se perfora un orificio con un diámetro de 4 mm a lo largo del eje del cilindro y se corta con cuidado una rosca M5. Al atornillarse a una punta, las roscas sufren un desgaste importante, por lo que es necesario que las roscas de la punta estén suficientemente limpias y su longitud sea mínima. El calentador se atornilla completamente en el espaciador de mica. Luego se coloca una arandela de pétalo en la punta para que el tubo de cobre del calentador encaje en el hueco del pétalo, se coloca una segunda junta de mica, se coloca una segunda arandela de metal y se aprieta todo el paquete con una Tuerca M5. La punta con el calentador se fija al soporte con la misma tuerca. Al mango del soldador se fija con tornillos un soporte de acero de 3,5 mm de espesor que sirve como conductor calefactor. El segundo conductor se atornilla a la arandela lobulada.

El voltaje de funcionamiento del soldador es de aproximadamente 1 V, la corriente es de aproximadamente 15 A. El soldador se alimenta de la red a través de un transformador reductor. Debido a que la corriente del calentador es importante, los conductores flexibles de suministro deben tener una sección transversal de al menos 3x3 mm. El tiempo de calentamiento de la punta hasta la temperatura de funcionamiento no supera los 2 minutos. Si aumenta la corriente del calentador, puede reducir el tiempo de calentamiento a unos segundos.El soldador se caracteriza por una gran durabilidad, ya que su calentador es resistente al calor y está prácticamente aislado del oxígeno del aire.

El primer diseño, que se muestra en la Figura 1, está destinado a montar transistores y microcircuitos en placas de circuito impreso. La potencia del soldador es de unos 7 W. Tensión de alimentación 6,3 V.

En la Figura 1 los números indican: 1 - arandela 2 - casquillo; 3 - base: 4 - tapa; 5 - fibra de vidrio; 6 - tubo; 7 - picadura; 8 tapón; 9 - hilo de amianto; 10 - bobina calefactora; 11 - mango.

El diseño del soldador es tradicional. Se adjunta un tubo de cobre, hecho de material aislante, al mango, en el que se presiona la punta. Se enrollan 2-3 capas de fibra de vidrio en un tubo de cobre, a lo largo del cual se enrolla una bobina calefactora. Desde el exterior, la espiral está aislada con hilo de amianto. Todo el elemento calefactor está cubierto con una tapa metálica de bolígrafo multicarga. El soldador se ensambla en la siguiente secuencia. El tubo se calienta con un potente soldador y se presiona sobre el vástago de una base de acero.Para mayor confiabilidad, taladre un orificio con un diámetro de 0,8-1 mm en el lugar de unión al tubo y remache un trozo de alambre de acero o un clavo en él. Sobre el tubo se enrollan dos capas de fibra de vidrio de 40 mm de ancho y una espiral de nicromo. La espiral es un alambre de nicromo con un diámetro de 0,35 mm (la espiral de una plancha eléctrica) con una resistencia total de 5-5,6 ohmios. El principio y el final del devanado se tuercen con secciones intermedias de alambre de cobre de 100 mm de largo y 0,6 mm de diámetro. El comienzo del devanado se fija en el tubo lo más cerca posible de la punta y se enrolla alambre de nicrom en incrementos de 0,3 mm. Luego se enrolla un fino cordón de amianto alrededor del calentador.

Al mango se atornilla una arandela y por el orificio del mango y la arandela se pasa un cable de alimentación formado por tres conductores flexibles aislados, se pasan por tres agujeros de la base y se atornillan a la arandela, instalando tres casquillos. El aislamiento en el punto de paso a través de los orificios de la base debe reforzarse adicionalmente con dos o tres capas de fibra de vidrio. Uno de los cables se conecta al vástago de la base mediante una venda de alambre de cobre desnudo; este conductor sirve para conectar a tierra la punta del soldador durante el funcionamiento. Los dos restantes están diseñados para conectar el calentador a una fuente de corriente. Se coloca una carcasa protectora sobre el calentador y se fija con un tapón hecho de alambre de resorte.

El transformador para alimentar el soldador debe tener un buen aislamiento entre los devanados y la corriente del devanado secundario es de aproximadamente 1 A.

Una característica especial del segundo diseño (Fig. 2) es el diseño del calentador, que está hecho de grafito y se atornilla directamente a la punta del soldador. El diseño del soldador es muy sencillo. La punta está hecha de una varilla de cobre con un diámetro de 5 mm y en ella se corta una rosca M5. Enrosque la tuerca en la rosca hasta el tope y coloque una arandela metálica (Fig. 4).Luego coloque una junta de mica de aproximadamente 0,5 mm de espesor y atornille con cuidado el calentador.

En la Figura 2 los números indican: 1 - mango; 2 - soporte; 3 - punta, 4 - espaciador de mica; 5 - conjunto calentador; 6 - pétalo; 7 - junta de mica; 8 - tubo; 9 - varilla de grafito.

El calentador se fabrica de la siguiente manera. Se inserta firmemente un cilindro de grafito en un trozo de tubo de cobre y se rectifica al ras de los bordes. El grafito se puede utilizar a partir de celdas galvánicas o de escobillas de conmutador de un motor eléctrico. Se perfora un orificio con un diámetro de 4 mm a lo largo del eje del cilindro y se corta con cuidado una rosca M5. Al atornillarse a una punta, las roscas sufren un desgaste importante, por lo que es necesario que las roscas de la punta estén suficientemente limpias y su longitud sea mínima. El calentador se atornilla completamente en el espaciador de mica. Luego se coloca una arandela de pétalo en la punta para que el tubo de cobre del calentador encaje en el hueco del pétalo, se coloca una segunda junta de mica, se coloca una segunda arandela de metal y se aprieta todo el paquete con una Tuerca M5. La punta con el calentador se fija al soporte con la misma tuerca. Al mango del soldador se fija con tornillos un soporte de acero de 3,5 mm de espesor que sirve como conductor calefactor. El segundo conductor se atornilla a la arandela lobulada.

El voltaje de funcionamiento del soldador es de aproximadamente 1 V, la corriente es de aproximadamente 15 A. El soldador se alimenta de la red a través de un transformador reductor. Debido a que la corriente del calentador es importante, los conductores flexibles de suministro deben tener una sección transversal de al menos 3x3 mm. El tiempo de calentamiento de la punta hasta la temperatura de funcionamiento no supera los 2 minutos. Si aumenta la corriente del calentador, puede reducir el tiempo de calentamiento a unos segundos.El soldador se caracteriza por una gran durabilidad, ya que su calentador es resistente al calor y está prácticamente aislado del oxígeno del aire.

Clases magistrales similares

Particularmente interesante

Comentarios (3)