Hacer una sierra ingletadora con tus propias manos.

Para los amantes de las manualidades, una sierra ingletadora es una de las herramientas más populares e imprescindibles. Habiendo reemplazado la primitiva caja de ingletes, rápidamente ganó popularidad en los pequeños talleres y en la producción a gran escala.

La ventaja de esta herramienta es el corte preciso y seguro en ángulos rectos o específicos. El motor suele estar ubicado encima del bastidor y montado en un carro móvil con un asa. La profundidad de corte se ajusta mediante limitadores en la base y manualmente. Las herramientas eléctricas de este tipo ya han sido apreciadas por muchos artesanos profesionales y aficionados novatos. ¡Te invitamos a hacer esto también!

Hoy en día, a nadie le sorprende una sierra ingletadora. En el mercado hay muchas modificaciones, desde las de marca hasta las chinas baratas, con cortes longitudinales y angulares. Sin embargo, su costo a veces se dispara y la precisión no siempre corresponde a la declarada. ¿Es posible prescindir de la compra de una herramienta especializada?, se preguntará.

Nuestra instalación propuesta demuestra que se puede fabricar una sierra ingletadora de corte longitudinal en casa. Los costes de su montaje son mínimos.Además, el taladro con el que está fabricado nuestro revestimiento también se puede utilizar para el fin previsto.

Consumibles:

Herramientas:

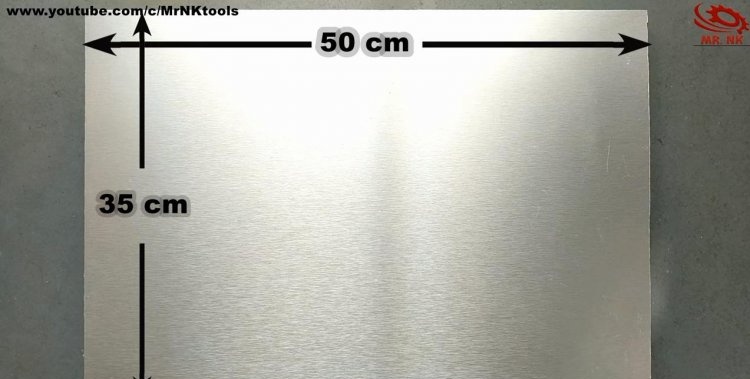

Marcamos la posición del poste base en el marco, moviéndolo hacia el lado izquierdo desde el medio y cortamos la hoja galvanizada debajo con un cincel.

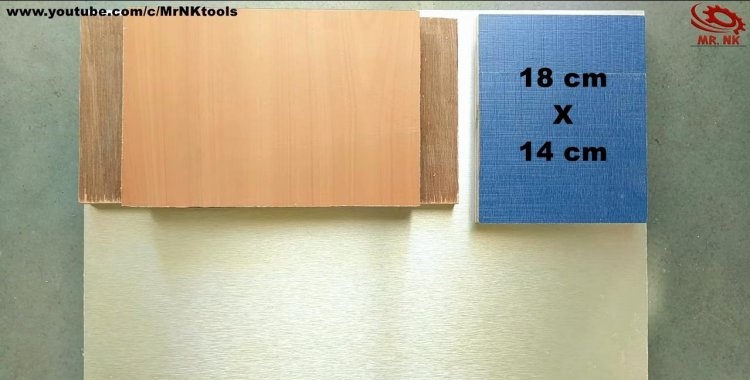

Cogemos un trozo de madera contrachapada de 18x14 y lo atornillamos verticalmente a 3 tornillos autorroscantes, habiendo pegado previamente la conexión al marco.

Para mayor estabilidad, puede agregar varios topes en forma de esquinas del mismo contrachapado. Los pegamos a ambos lados de nuestro stand.

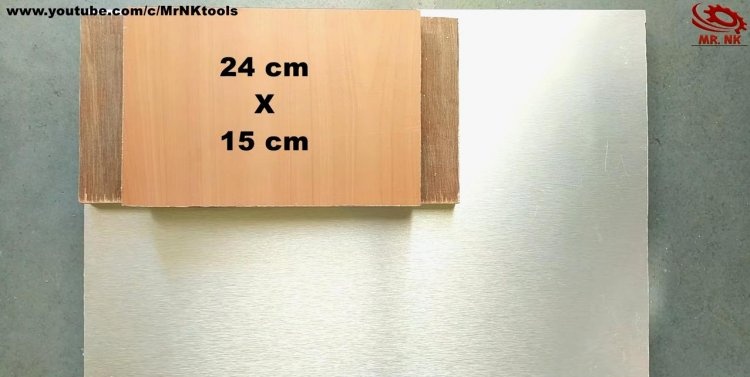

Utilizando una plantilla preparada previamente, marcamos el mango de nuestra herramienta transversal. Utilizamos un trozo de madera contrachapada de 30x15cm.

Es conveniente cortar líneas curvas con una sierra de calar. Primero se debe perforar el contorno cerrado con una broca de 8-9 mm para que coincida con el ancho de la lima de calar.

Después del corte, procesamos el borde de la madera contrachapada con una escofina o papel de lija y hacemos que el mango sea aerodinámico y sin rebabas.

Para ello necesitamos guías de muebles.

Adjuntamos una de sus partes a los lados del mango, la segunda al carro.

Ambos pares de guías deben coincidir para que el marco y el mango queden prácticamente en el mismo plano, y aseguren el libre movimiento del mango sin atascos.

Desde la parte trasera del carro fijamos el portabrocas a los tornillos. Se puede fabricar a partir de un pequeño trozo de madera contrachapada haciendo un agujero suficiente para el cartucho.

Presionamos el taladro con un manguito de placa galvanizada y lo colocamos en el mango con tornillos autorroscantes.

Para una disposición más cómoda de las piezas de trabajo sobre la cama y su recorte, es necesario que nuestro carro tenga un recorrido vertical. Esta condición nos la proporcionará la bisagra de la ventana.

Lo atornillamos con tornillos autorroscantes al borde del carro y a la base para que la parte móvil pueda subir y bajar en ángulo recto. En este caso, el carro actuará como un tope y no permitirá que el disco de corte caiga por debajo del nivel especificado.

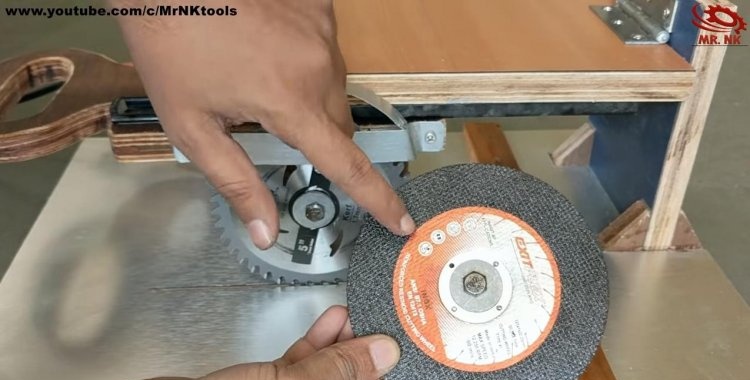

Usando un perno M8, de 50-60 mm de largo, hacemos un eje para nuestra máquina cortadora. Para el disco, es mejor elegir arandelas más anchas, ya que el orificio de montaje para discos de corte de este diámetro puede ser de 15 a 20 mm.

Apretamos el disco en nuestro eje con una contratuerca y lo sujetamos en el portabrocas con una llave.

Colocamos la tapa protectora encima del disco de corte y también la fijamos con tornillos. Debe estar elaborado a partir de una placa de más de 1 mm de espesor.

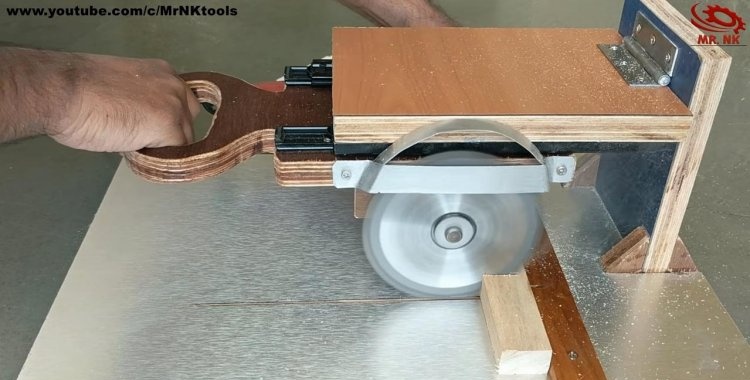

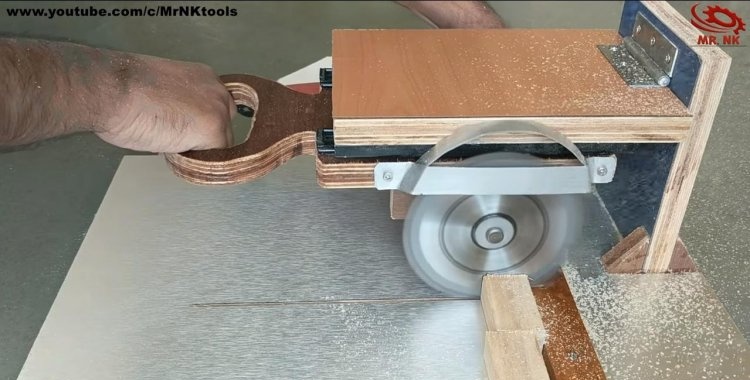

Hacemos una prueba de funcionamiento de nuestra ingletadora y comprobamos su recorrido longitudinal. El disco de corte debe penetrar literalmente unos pocos milímetros en la cama.

Rodamos el surco con el disco de corte hasta el límite.En el mismo borde de la marca de corte, colocamos una tira limitadora de madera contrachapada o madera de forma perpendicular.

Para facilitar su uso, puede barnizar el mango con barniz normal de secado rápido.

Los trabajos en máquinas de este tipo deben realizarse en vasos de plástico. Esto protegerá sus ojos del polvo, virutas e incluso del corindón caliente.

Realizamos pruebas con piezas estrechas y anchas. Si lo desea, puede intentar sustituir el disco de corte para madera por un disco de corte para metal e intentar cortar un trozo de metal laminado pequeño, por ejemplo, una placa o un tubo.

Como ya ha visto, el equipo necesario se puede fabricar incluso con elementos económicos y económicos. En un pequeño taller puede ayudar en el momento adecuado, y en condiciones de campo será una verdadera ayuda para un verdadero maestro en su oficio.

La ventaja de esta herramienta es el corte preciso y seguro en ángulos rectos o específicos. El motor suele estar ubicado encima del bastidor y montado en un carro móvil con un asa. La profundidad de corte se ajusta mediante limitadores en la base y manualmente. Las herramientas eléctricas de este tipo ya han sido apreciadas por muchos artesanos profesionales y aficionados novatos. ¡Te invitamos a hacer esto también!

La ventaja del recorte casero.

Hoy en día, a nadie le sorprende una sierra ingletadora. En el mercado hay muchas modificaciones, desde las de marca hasta las chinas baratas, con cortes longitudinales y angulares. Sin embargo, su costo a veces se dispara y la precisión no siempre corresponde a la declarada. ¿Es posible prescindir de la compra de una herramienta especializada?, se preguntará.

Nuestra instalación propuesta demuestra que se puede fabricar una sierra ingletadora de corte longitudinal en casa. Los costes de su montaje son mínimos.Además, el taladro con el que está fabricado nuestro revestimiento también se puede utilizar para el fin previsto.

Materiales y herramientas necesarios.

Consumibles:

- Para el marco: una hoja de madera contrachapada de 14-20 mm de espesor, galvanizada en un plano;

- Disco de corte con puntas Pobedit para corte longitudinal, diámetro – 125 mm;

- Tres piezas de madera contrachapada: 30x15 cm - para el mango, 24x15 cm - para el carro, 18x14 - para el soporte base;

- Bisagra de ventana de una pieza - 1 pieza;

- Taladro (posible sin marcha atrás);

- Dos pares de guías desmontables en forma de U para cajones de muebles;

- Hardware: pernos, tuercas, tornillos;

- Cartón para plantilla;

- Cola para madera, barniz para madera.

Herramientas:

- Taladro o destornillador;

- Rompecabezas con sierra para madera;

- Alicates, taladros, boquillas para apretar tornillos;

- Espátula, cinta métrica, lápiz, pincel para barniz y cola.

Empecemos

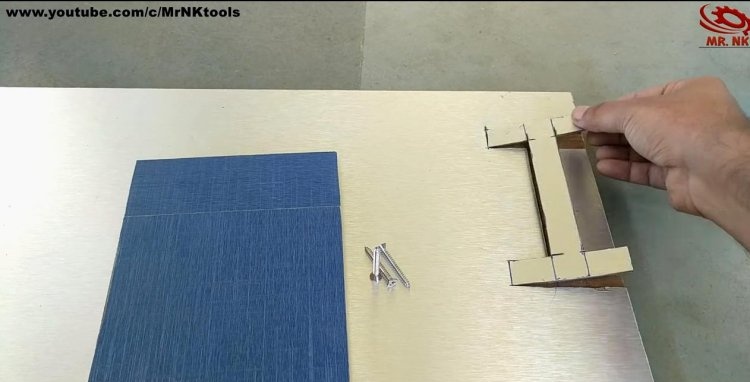

1. Asegure el soporte base

Marcamos la posición del poste base en el marco, moviéndolo hacia el lado izquierdo desde el medio y cortamos la hoja galvanizada debajo con un cincel.

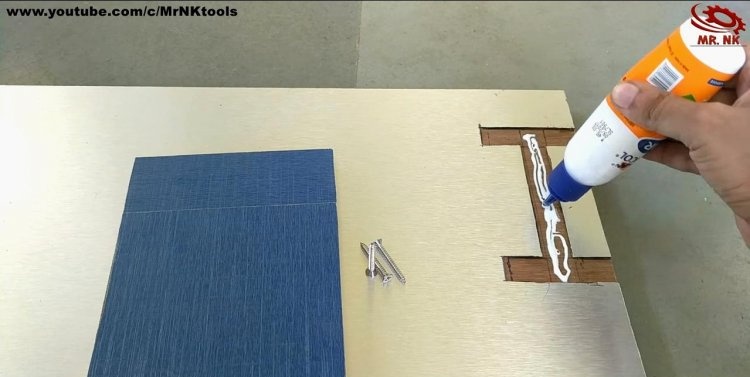

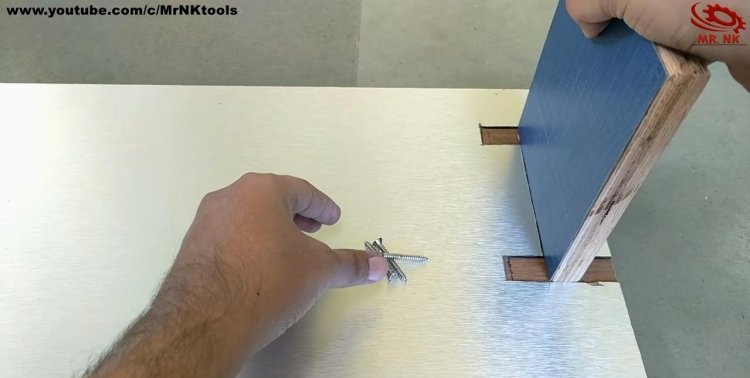

Cogemos un trozo de madera contrachapada de 18x14 y lo atornillamos verticalmente a 3 tornillos autorroscantes, habiendo pegado previamente la conexión al marco.

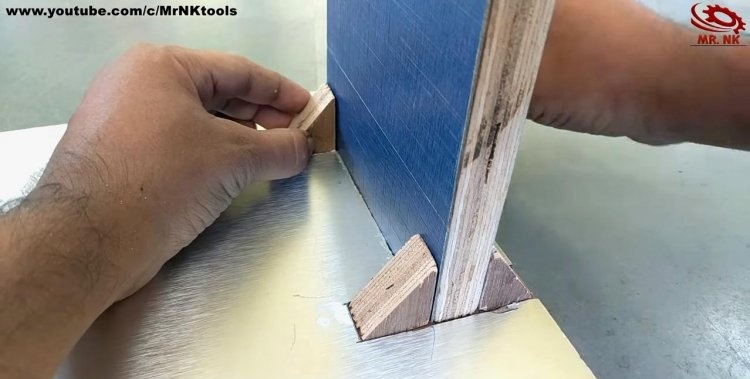

Para mayor estabilidad, puede agregar varios topes en forma de esquinas del mismo contrachapado. Los pegamos a ambos lados de nuestro stand.

2. Hacer un asa

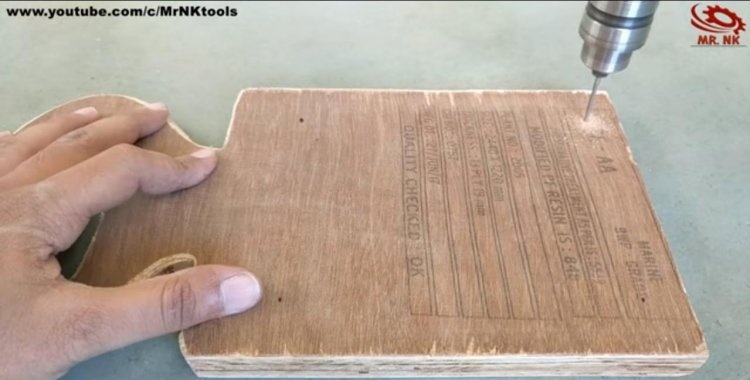

Utilizando una plantilla preparada previamente, marcamos el mango de nuestra herramienta transversal. Utilizamos un trozo de madera contrachapada de 30x15cm.

Es conveniente cortar líneas curvas con una sierra de calar. Primero se debe perforar el contorno cerrado con una broca de 8-9 mm para que coincida con el ancho de la lima de calar.

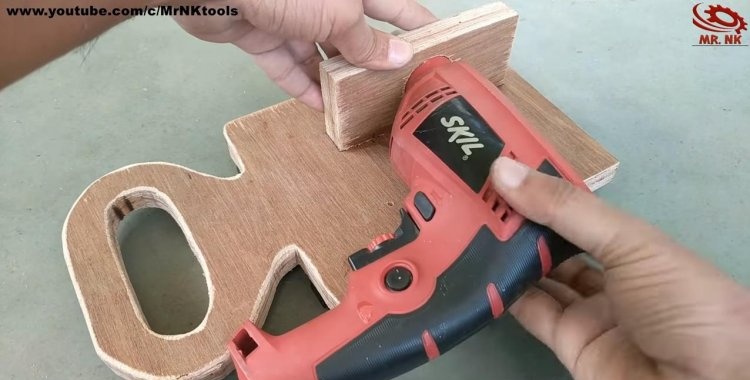

Después del corte, procesamos el borde de la madera contrachapada con una escofina o papel de lija y hacemos que el mango sea aerodinámico y sin rebabas.

3. Conecte el mango al carro.

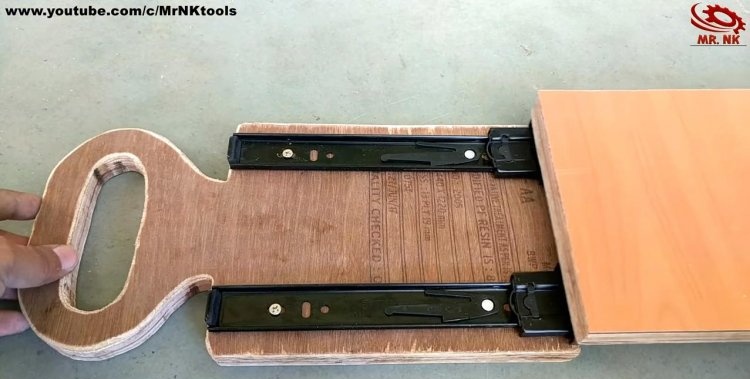

Para ello necesitamos guías de muebles.

Adjuntamos una de sus partes a los lados del mango, la segunda al carro.

Ambos pares de guías deben coincidir para que el marco y el mango queden prácticamente en el mismo plano, y aseguren el libre movimiento del mango sin atascos.

4. Asegure el taladro

Desde la parte trasera del carro fijamos el portabrocas a los tornillos. Se puede fabricar a partir de un pequeño trozo de madera contrachapada haciendo un agujero suficiente para el cartucho.

Presionamos el taladro con un manguito de placa galvanizada y lo colocamos en el mango con tornillos autorroscantes.

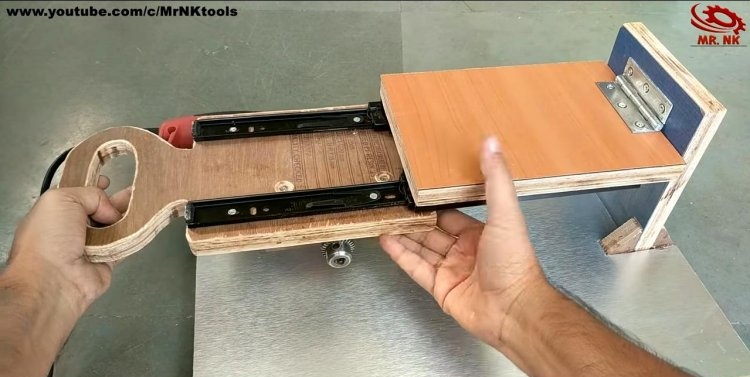

5. Instale el carro

Para una disposición más cómoda de las piezas de trabajo sobre la cama y su recorte, es necesario que nuestro carro tenga un recorrido vertical. Esta condición nos la proporcionará la bisagra de la ventana.

Lo atornillamos con tornillos autorroscantes al borde del carro y a la base para que la parte móvil pueda subir y bajar en ángulo recto. En este caso, el carro actuará como un tope y no permitirá que el disco de corte caiga por debajo del nivel especificado.

6. La etapa final del trabajo: instalar el disco de corte, la cubierta protectora y la barra limitadora.

Usando un perno M8, de 50-60 mm de largo, hacemos un eje para nuestra máquina cortadora. Para el disco, es mejor elegir arandelas más anchas, ya que el orificio de montaje para discos de corte de este diámetro puede ser de 15 a 20 mm.

Apretamos el disco en nuestro eje con una contratuerca y lo sujetamos en el portabrocas con una llave.

Colocamos la tapa protectora encima del disco de corte y también la fijamos con tornillos. Debe estar elaborado a partir de una placa de más de 1 mm de espesor.

Hacemos una prueba de funcionamiento de nuestra ingletadora y comprobamos su recorrido longitudinal. El disco de corte debe penetrar literalmente unos pocos milímetros en la cama.

Rodamos el surco con el disco de corte hasta el límite.En el mismo borde de la marca de corte, colocamos una tira limitadora de madera contrachapada o madera de forma perpendicular.

Para facilitar su uso, puede barnizar el mango con barniz normal de secado rápido.

Los trabajos en máquinas de este tipo deben realizarse en vasos de plástico. Esto protegerá sus ojos del polvo, virutas e incluso del corindón caliente.

Realizamos pruebas con piezas estrechas y anchas. Si lo desea, puede intentar sustituir el disco de corte para madera por un disco de corte para metal e intentar cortar un trozo de metal laminado pequeño, por ejemplo, una placa o un tubo.

Como ya ha visto, el equipo necesario se puede fabricar incluso con elementos económicos y económicos. En un pequeño taller puede ayudar en el momento adecuado, y en condiciones de campo será una verdadera ayuda para un verdadero maestro en su oficio.

Mira el vídeo sobre cómo hacer la sierra.

Clases magistrales similares

Particularmente interesante

Comentarios (1)